经过精车以后的工件表面,如果达不到表面质量或加工精度要求时,可以用锉刀、砂布或研磨剂进行修整抛光。所以在车床上修光,可分光亮修光和尺寸修光,其预留量一般在0.01mm以内。

1.锉刀修光

锉刀修光是以尺寸修光为主操作的形式,通常选用细纹板锉或特细纹板锉研除一层极薄的凸显的金属层,对工件进行精细加工。

1.研磨原理

研磨光整加工包括了以下几个方面的作用:

(1)切削作用 一般研磨工具多用灰铸铁等金属制成,它的硬度比被研磨的工件低,内部组织也比较松散。研磨时,涂在研具表面的研磨剂受压后嵌入研具表面,构成多刃基体,当研具与工件表面作相对移动时,在压力作用下,研磨剂对工件表面产生挤压进行微量切削。

(2)塑性变形 钝化了的磨粒对工件表面进行挤压,使工件表面产生局部的塑性变形,表面的凸显面在反复的塑性变形中,产生硬化现象,最后断裂而形成细微的切屑而趋于熨平。

(3)化学作用 采用易使金属氧化的氧化铬和硬脂酸配制的研磨剂时,它们与空气接触后,工件表面会形成易于脱落的氧化膜。在研磨过程中,氧化膜不断地脱落,又不断地迅速形成,从而加快了研磨的切除作用。

2.研磨剂

研磨剂由磨料和研磨液调合而成。

(1)磨料 磨料在研磨中起切削作用。常用的磨料及用途见表6-10所示。

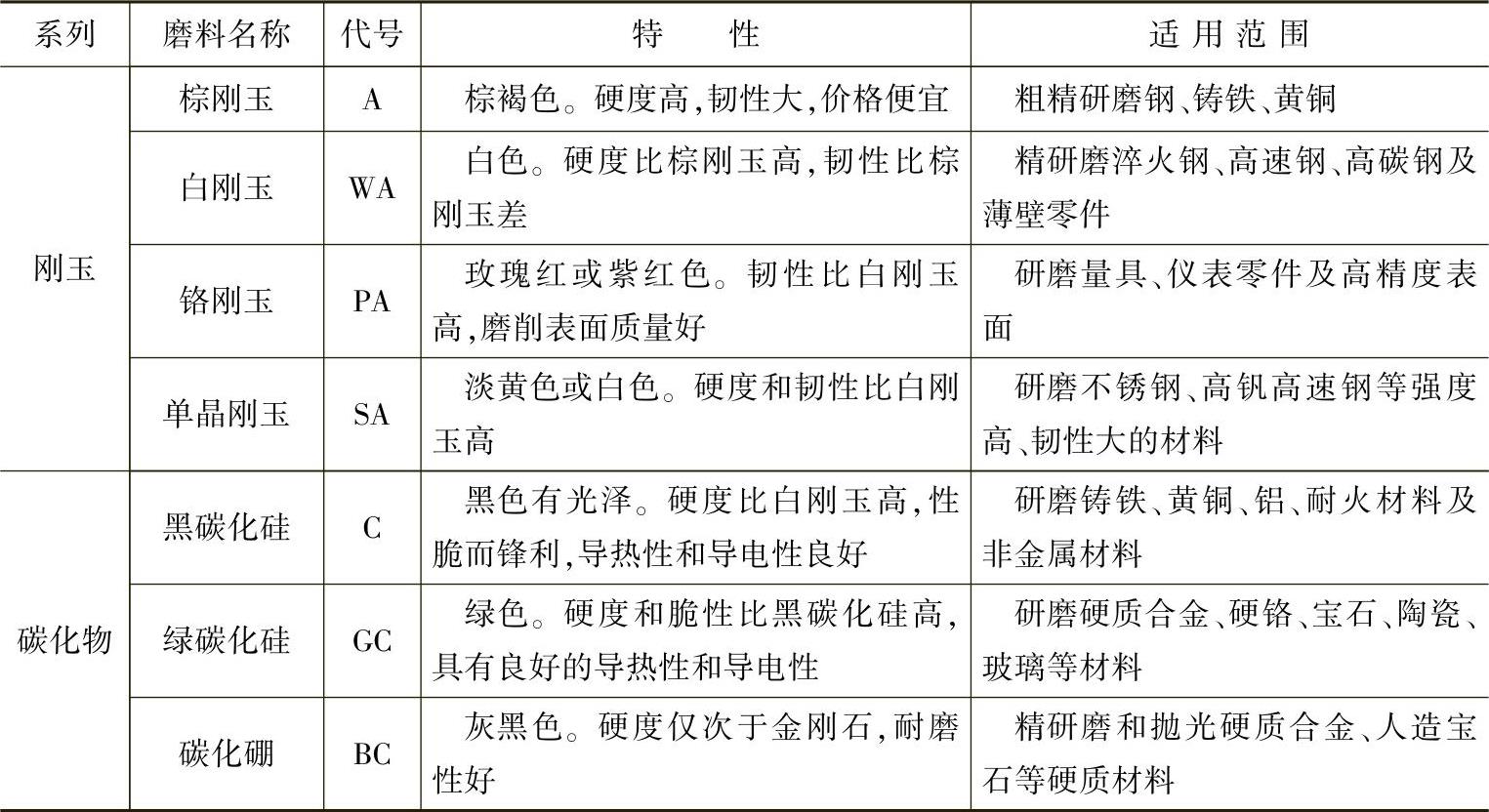

表6-10 常用的磨料及用途

磨料的粗细用粒度表示,其中颗粒尺寸大于50μm的用筛网分的方法测定,有4、5、…、240共27种;尺寸很小的磨料一般用显微镜测量的方法测定,有W63、W50、…、W0.5共14种,它们均按由粗到细排列。

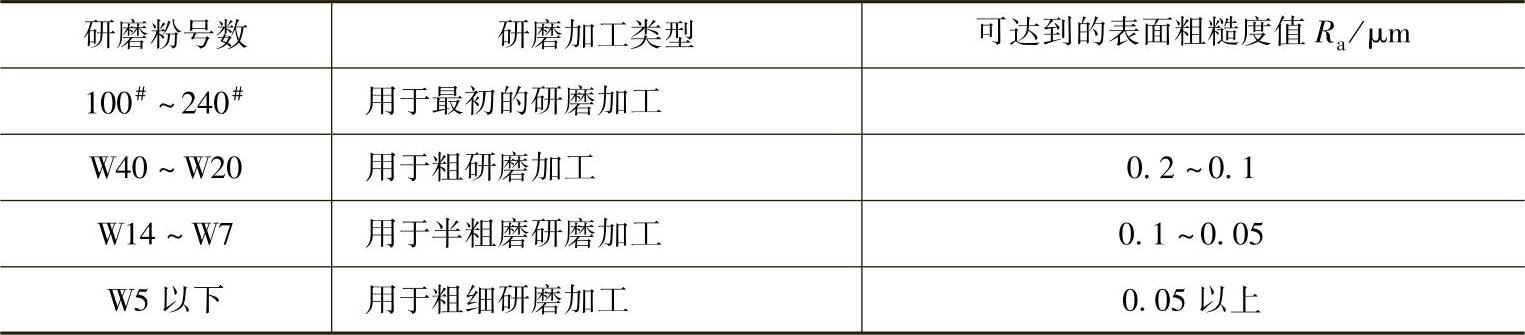

磨料粒度的粗细与研磨加工的效率、精度和表面粗糙度有直接关系。各种磨料的粒度与表面质量的关系见表6-11。

表6-11 磨料粒度与表面质量的关系

(2)研磨液 研磨液将磨料稀释调合成具有一定粘度的研磨剂,在研磨中起润滑和冷却作用。

常用的研磨液有煤油和L-AN15号润滑油,精研时可用1/3的润滑油加2/3的煤油混合使用。

有时,也可采用成品研磨膏作为研磨剂,用机油稀释后即可使用。它分粗、中、细三种,可根据实际选用。

3.研磨工具

研磨工具主要是研磨工具的材料和研磨工具类型的选择和制作两个问题。

(1)研磨工具的材料 研磨工具应具有组织细密均匀、硬度适中,有较好的耐磨性。常用的材料是灰铸铁,它具有较好的自润滑性能,在其研具表面容易涂布均匀,而且价廉易得。球墨铸铁更容易嵌存磨料,而且更均匀、牢固,其研磨效果更好。

(2)研具的类型 应根据被研磨面的形状和特点选择研具的类型,常用的研具有研磨平板、研磨环和研磨棒等。

4.研磨操作

(1)操作要点(https://www.daowen.com)

1)被研磨面的表面粗糙度值Ra必须达到1.6μm以上,方可进行研磨。

2)被研磨面的余留量应在0.005~0.02mm范围内,或工件尺寸精度达到图样名义尺寸的公差上限。

3)先用煤油将研磨工具和被研磨表面清洗干净后擦干,均匀涂上研磨剂。

4)对加工质量要求较高的工件,应分粗研、半精研、精研等几道工序进行。在更换研磨剂时,应将前面的研磨剂清除干净后,再涂敷更换新的研磨剂。

5)研磨应在低速条件下进行。切削速度一般为10~15m/min。

6)研磨时,施力应柔和、均匀、平稳。

(2)研磨圆柱面

1)研磨外圆柱面。在研磨外圆柱面时,通常采用有一定宽度的研磨平板进行研磨,在研磨平板上涂敷均匀的研磨剂,类似于使用板锉的操作方法,在被研磨表面上作前后左右的均匀移动。

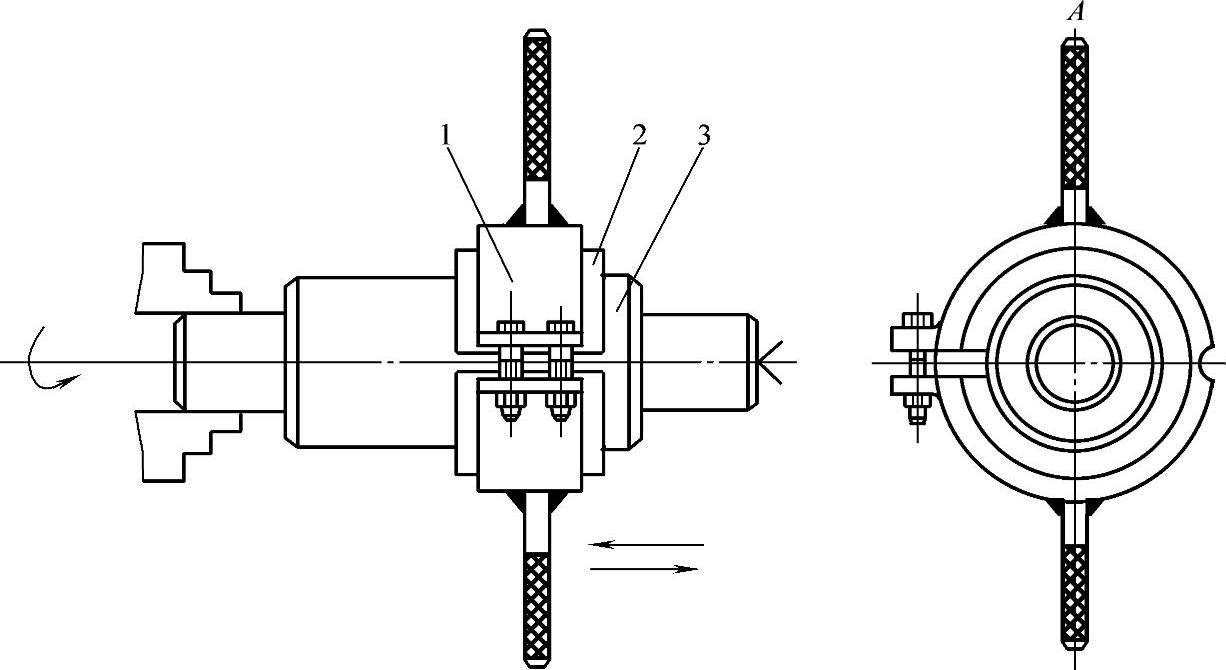

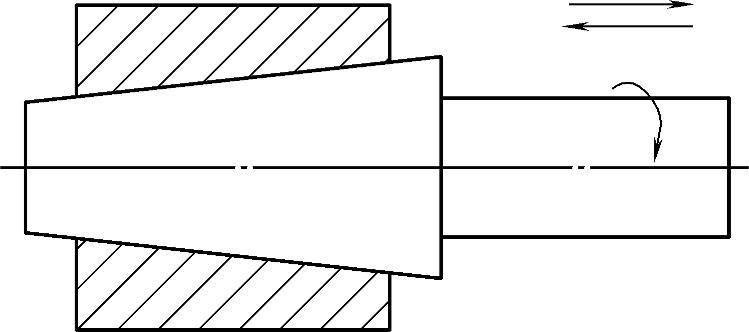

当精度要求很高时,可用研磨套研磨外圆柱面。研磨套内孔应比被研工件的外径稍大一些,孔壁开有正反螺旋槽,并开一长条口,使用时将研磨套安装在卡箍内,与工件的间隙调整到0.01~0.03mm。当车床带动工件旋转时,使研磨套沿轴向作往复移动,如图6-105所示。

图6-105 研磨外圆工具

1—卡箍 2—研磨套 3—工件

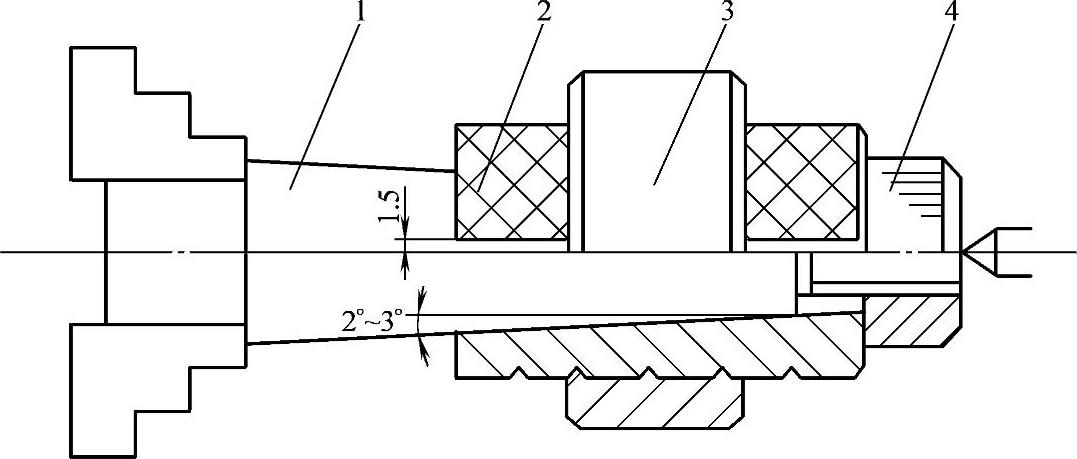

2)研磨内圆柱面。在研磨内圆柱面时,可将研磨棒装夹在卡盘上,把工件套在研磨棒上研磨。研磨直径较大的孔,可制作可调式研磨工具进行研磨,如图6-106所示。制作时,研磨棒2内锥孔与心轴1的圆锥体着色研合,外径比被研孔径小0.02~0.03mm。将心轴装夹在车床上,工件3套在研磨棒上,即可进行研磨。当研磨棒外圆磨损时,可拧动调节螺母,使研棒向内移动而涨大。如果研磨棒磨损严重,可在研磨棒涨大后,重新将外径车到合适的尺寸,从而可多次使用。

图6-106 可调式研孔工具

1—心轴 2—研磨棒 3—工件 4—调节螺母

3)研磨圆锥面。有配合要求的圆锥面,也应采用研合的操作方法。研磨棒或研磨套的圆锥角必须与工件相同,研具表面车出右向螺旋线,如图6-107所示。

研磨圆锥面既可在车床上或钻床上进行,又可徒手研磨。研磨时,在研具表面均匀涂上研磨剂,插入或套入被研磨的圆锥面上,沿螺旋线反方向旋转4~5周后,再将研具退出并改变位置,重新研入。当研磨到接近要求时,取下研具,擦净研磨剂检测。这样,经过重复研磨,直到被研磨表面研痕均匀为止。

图6-107 研磨圆锥面

在研磨过程中,由于研具总有磨损,使基本面发生轻微的变化,因此在研磨阀门等有密封要求的工件时,多采用对号入座的方式进行研磨,即单件单配,直接用彼此组装的圆锥表面进行研磨。

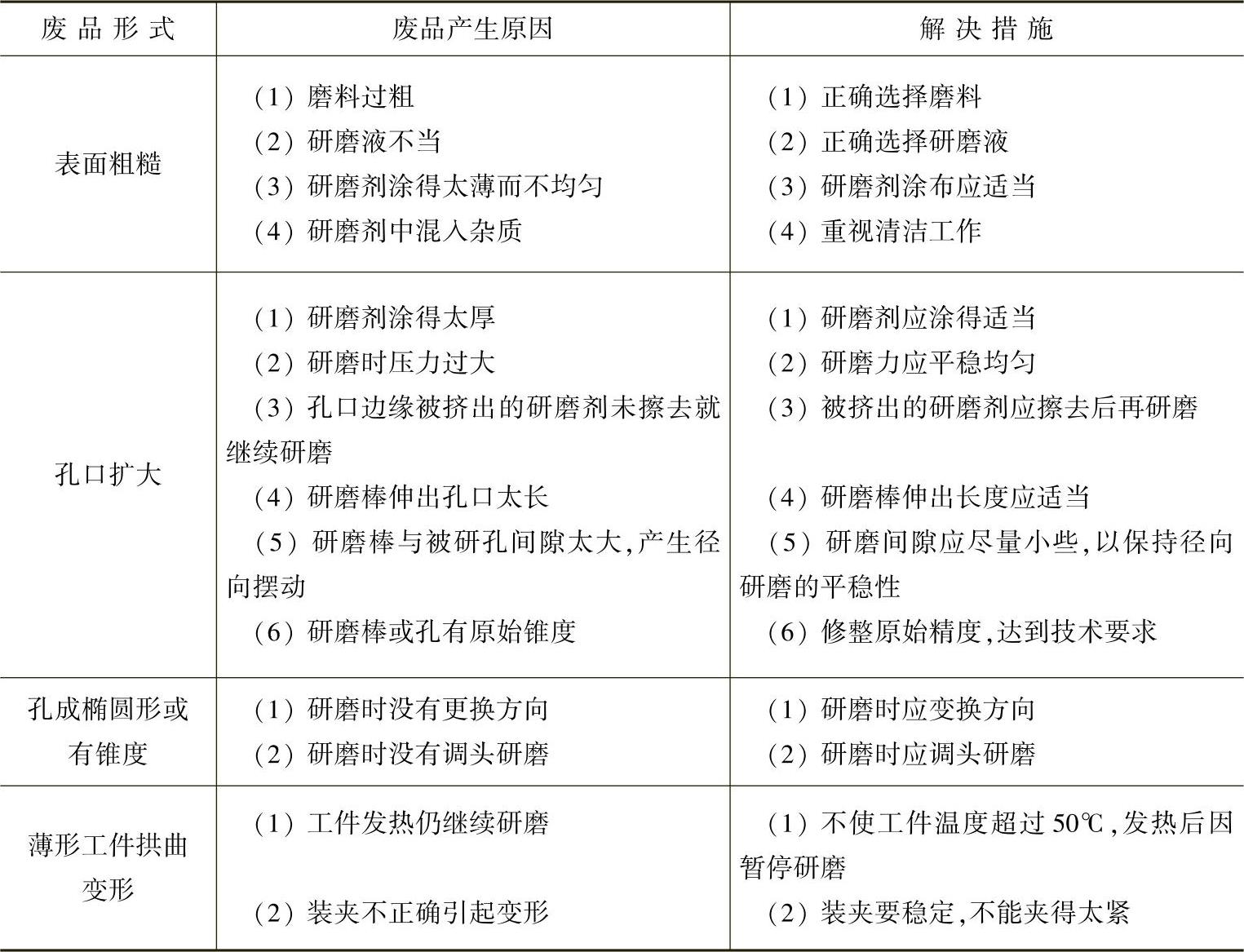

5.研磨常见操作缺陷分析

研磨时常见操作缺陷分析见表6-12。

表6-12 研磨时常见操作缺陷分析

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。