在轴向剖视时,呈曲线形的工件表面叫成形面,如球状零件和弧面零件等。

车削成形面的常用方法有以下几种:

1.双手操纵法

数量较少或单件生产球类工件时,可采用双手操纵法车削成形面,即用双手同时移动中、小滑板或中滑板和床鞍,通过纵、横向的合成运动车出成形面的方法。

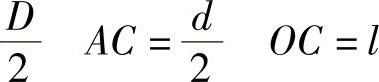

采用这种方法的操作,应首先计算各部相关尺寸后,再进行切削。下面以图6-92为例阐述球类工件的计算方法。

连OA,在直角三角形OAC中,OA=

图6-92 计算球面长度用图

所以

那么

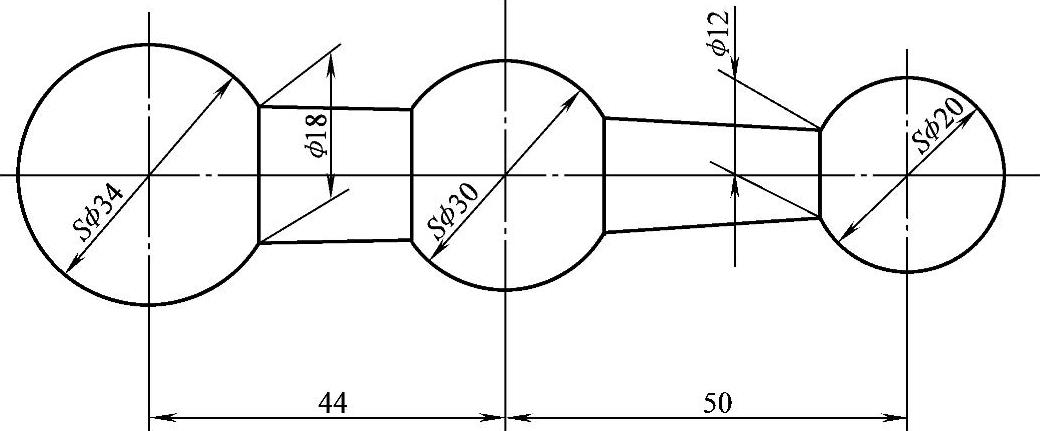

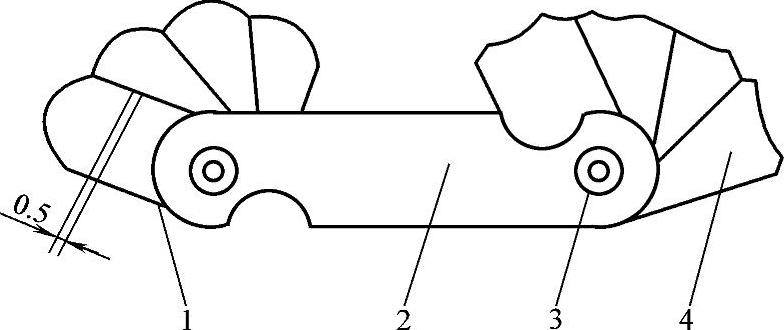

现介绍车削如图6-93所示的三球手柄时的操作程序。

图6-93 三球手柄

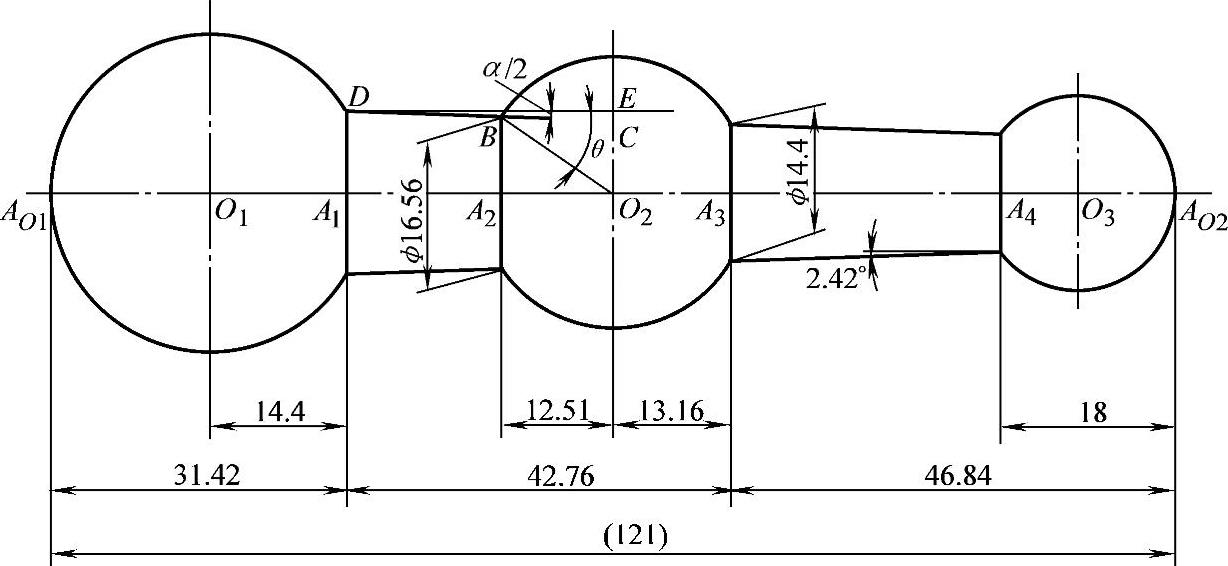

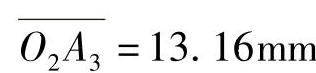

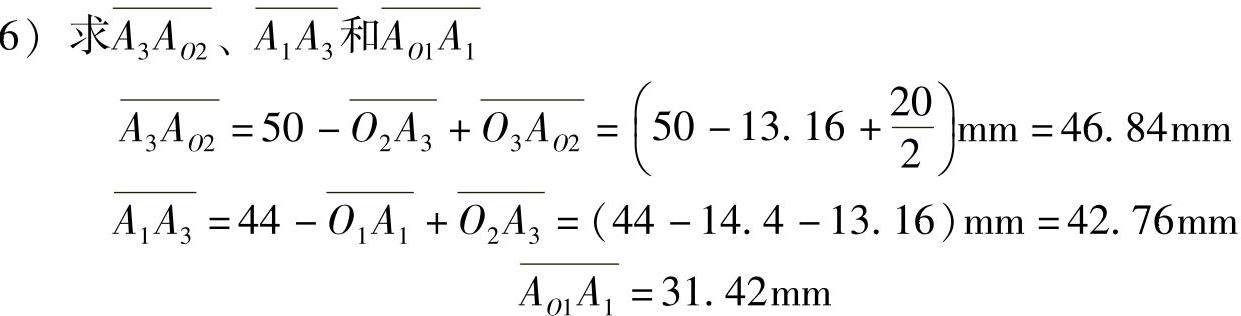

(1)计算相关尺寸 设大、中、小球直径依次为D1、D2、D3,球心分别为O1、O2、O3,手柄端点分别为AO1、AO2,总长度为l,各球面连接点分别为A1、A2、A3、A4,它们相应的直径分别为d1、d2、d3、d4,其中已知d1=ϕ18mm,d4=ϕ12mm,如图6-94所示。

图6-94 计算相关尺寸

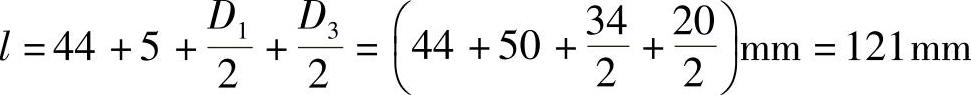

1)计算总长度l:根据已知条件,总长度

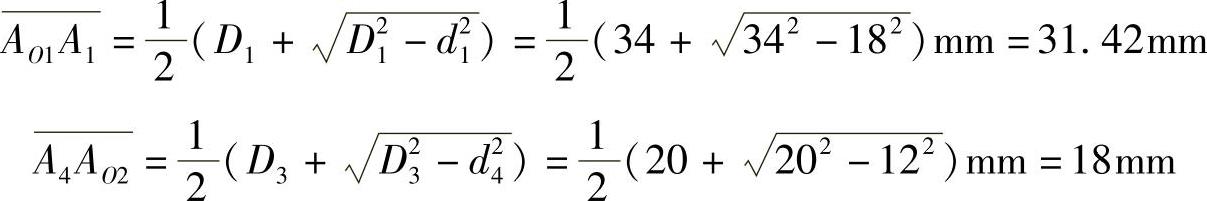

2)计算大球和小球的球面长度

根据式(6-22)

3)计算圆锥体长度L

4)计算手柄圆锥半角

查表: 。

。

5)计算中球球面长度 、

、 及其相对应的直径d2、d3

及其相对应的直径d2、d3

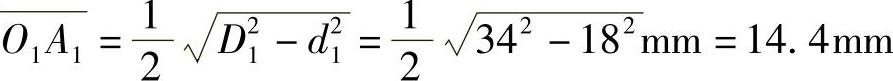

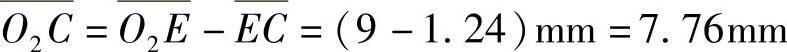

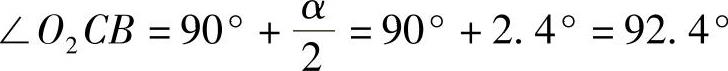

以O2点连接点B,圆锥体连线A1处连接点平行轴心线,分别相交于球心垂线C点和E点

根据式(6-21)

则:

在直角三角形DCE中

那么

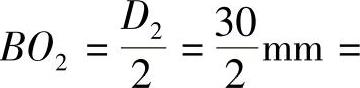

在△BO2C中,

, 15mm

15mm

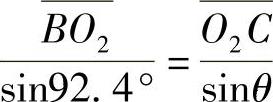

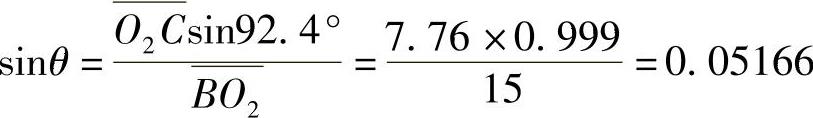

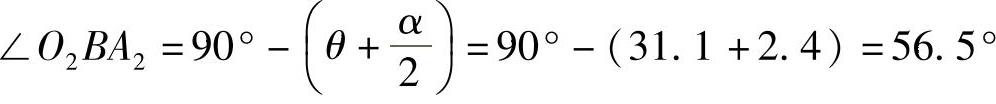

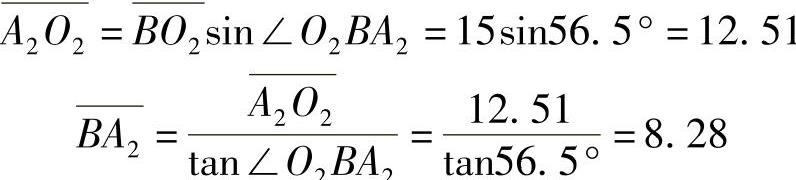

设∠O2BC=θ,根据正弦定理:

则

查表得θ=31.1°。

在直角三角形(),BA,中

所以

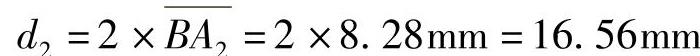

即 在4,处连接面的直径以为

根据同样算法,求出

A3处直径d3=2×7.2mm=14.4mm

将有关的计算尺寸,标注在图6-94中待用。

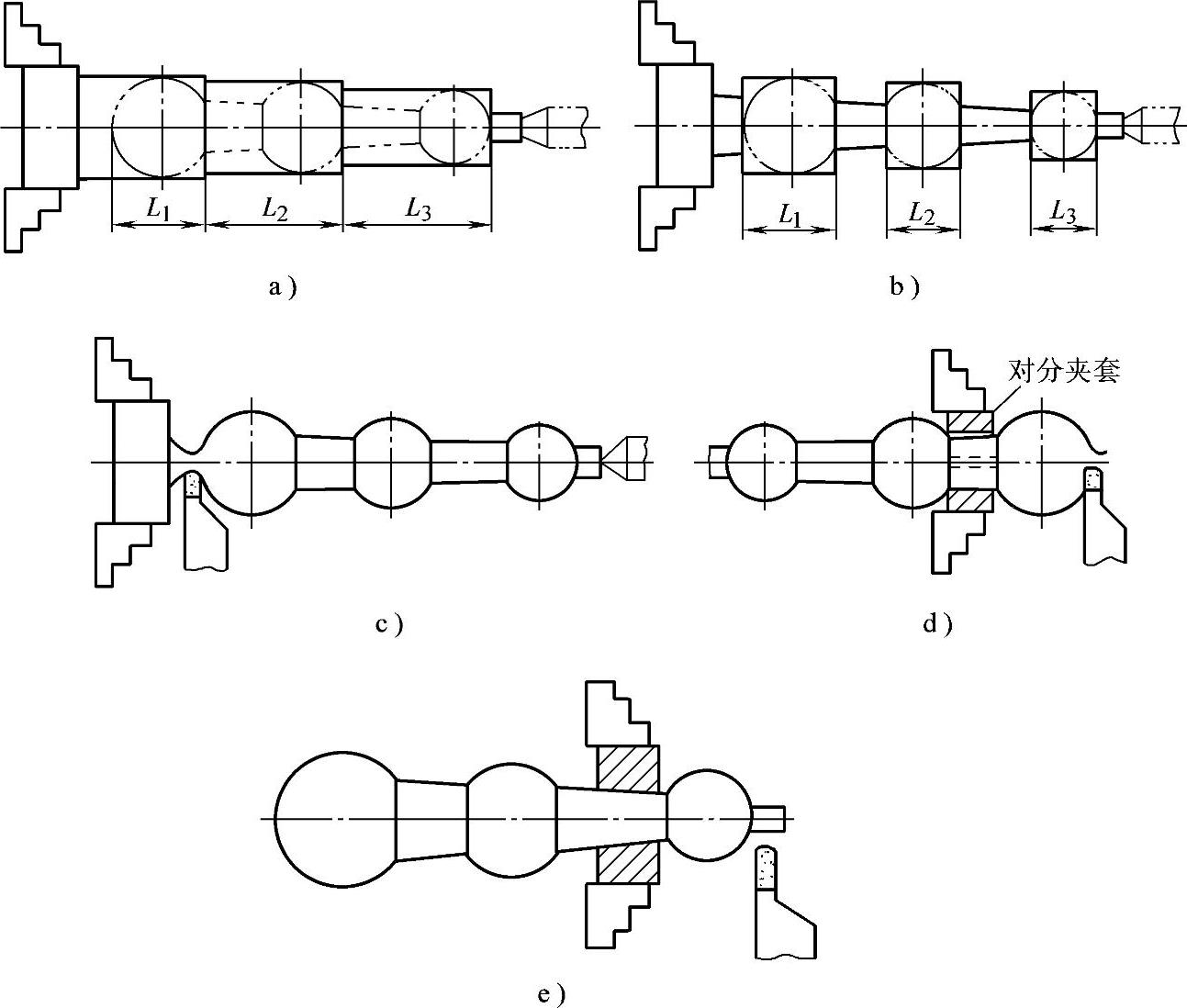

(2)车削步骤见图6-95

1)将qb36mm的圆钢夹在卡盘合适的位置上,打中心孑L,一端用活顶尖顶住。

2)在T件端部车长度大于中心孔深度的台阶。(https://www.daowen.com)

3)分别车三级球面外圆,留有0.2 mm左右的加工余量,并以台阶端面为基准,分别控制中球和大球的起始位置,形成台阶轴形状,如图6-95a所示。

4)用沟槽刀按各球球面长度的起始位置切槽,其深度按各连接点计算出的尺寸车削。大球的根部不能过细,以防折断。

5)用转动小滑板法车削圆锥体,如图6-95b所示。采用沟槽刀先从大端处进刀,当车至中球的内侧面时,记下中滑板刻度值,车刀横向退出后,将小滑板移动到中球的外侧面,再前移中滑板,使沟槽刀沿着中球内侧面进刀至原刻度值的位置,再摇动小滑板,继续完成圆锥体的切削,以保持圆锥体的连续性。

6)用双手操纵法。分别切削三球球面,如图6-95c所示。在切削球面时,先用车刀划出圆球的顶点中心线,两端用45。车刀对称倒角后,以顶点为起点,先向右半球进刀。进刀时,应根据球面的位置适时控制纵向和横向进给速度的比例,它是遵循圆球的特性,以R2=X2+y2为基本原则,即X、y是平方的反比例关系。设纵向进给方向为X,横向进给方向为y,那么在开始从顶点进刀时,球面变化的坡度较小,使得X方向的变化较大,y方向的变化较小,这时纵向进给应大于横向进给的速度。在球的半径(即45°)处,X和Y的变化相同,所以纵进给和横进给速度相同。之后的区域,则球面坡度逐渐变大,横向进给也逐渐大于纵向进给速度。即从顶点开始至终点位置,纵向进给的相对速度是快→中→慢,横向进给的相对速度是慢→中→快。

7)在粗车和精车球面时,先使用圆头刀成形,再用矩形沟槽刀清理连接处根部。

8)用锉刀和砂布进行表面修整和抛光后切断。

9)修整大球端面,如图6-95d所示,去掉中心孔,如图6-95e所示。装夹的方法为:自制圆锥孔与手柄的圆锥角相同、内径相当的铜夹套,其外径大于大球直径,再对面锯开,套装在三爪自定心卡盘上。

用双手操纵法切削成形表面,其特点是简便灵活,不需要其他辅助工具。但需要有熟练的操作水平,掌握起来有一定难度,而精度低,表面质量极不稳定,只适用于精度要求不高的小批量生产。

图6-95 三球手柄车削步骤

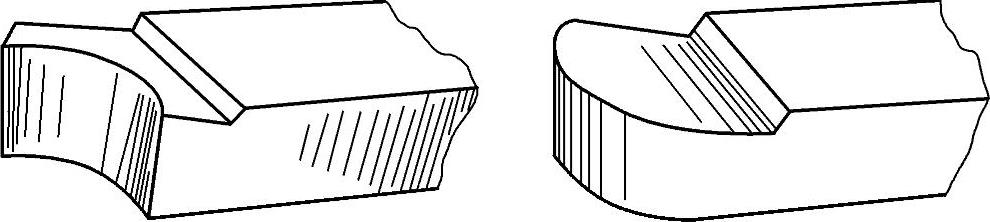

2.成形刀切削法

把车刀刃磨成工件成形面的形状,从纵向或横向进给将成形面加工成形的车削方法,称为成形刀切削法,所以成形刀又叫样板刀。当成形面较大或形状复杂时,也可以将成形面分割成几段,将几把车刀分别按各分段成形面的形状刃磨后,再分别将成形面分段加工成形。

常用的成形刀有整体式、拼装式等。

(1)整体式成形刀 整体式成形刀与普通车刀相似,只是切削刃刃磨成与成形表面相同的曲线形状,如图6-96所示。采用整体式成形刀,质量稳定,生产效率高,适用于形状简单的成形面的批量生产。但由于切削时,切削面积较大,产生较大的切削抗力,容易出现振动现象,所以工件必须装夹牢靠,切削用量也尽量小些。

图6-96 样板刀

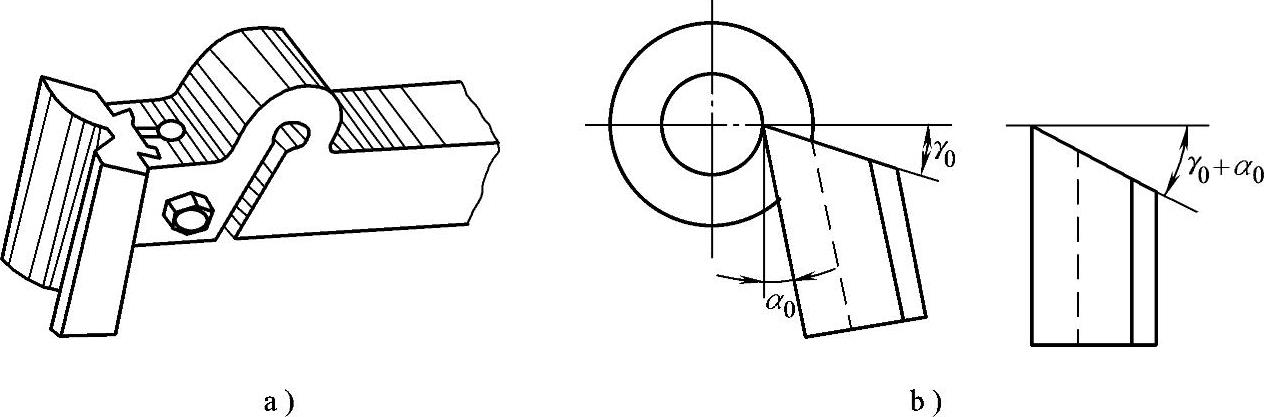

(2)菱形成形刀 菱形成形刀由刀头和刀杆两部分组成,刀杆设有缓冲槽,刀头的切削刃按成形面的形状和尺寸磨出后,装夹在刀杆上具有后角α0的燕尾槽中,如图6-97所示。

图6-97 菱形成形刀

图6-98 双刃成形刀

切削刃在磨损后,只需刃磨前面,相对于切削刃将前面磨出γ0+α0的角度,安装时,只要调节好刀头的相对高度,其前角和后角仍保持不变,可继续正常使用。

菱形成形刀调整方便、精度较高,使用寿命长,适用于批量生产。

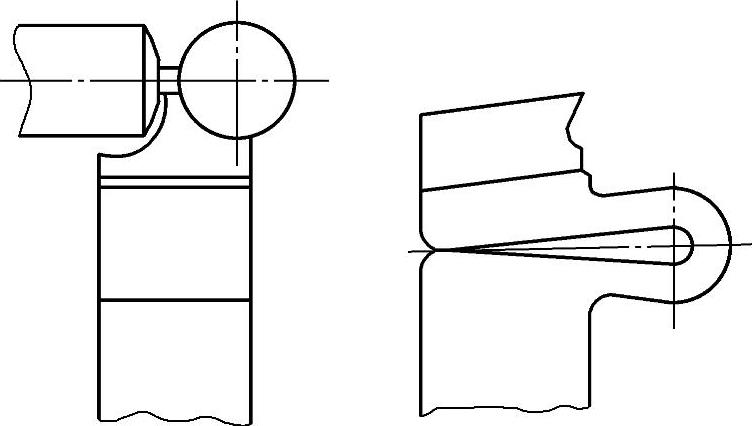

(3)双刃成形刀 大批量生产如铜等软质材料的圆球类工件时,为提高工作效率,可采用双刃成形刀成形。成形刀有外半球和内半球两个切削刃,如图6-98所示。当外半球成形后,再用右侧的成形刃车削内半球。

双刃刀的切削特点是:球面分两步成形,使切削力分散,又不必改换车刀即可成行,节省了换刀时间,而缓冲槽对突发力起缓冲作用,以保护车刀不受损伤。

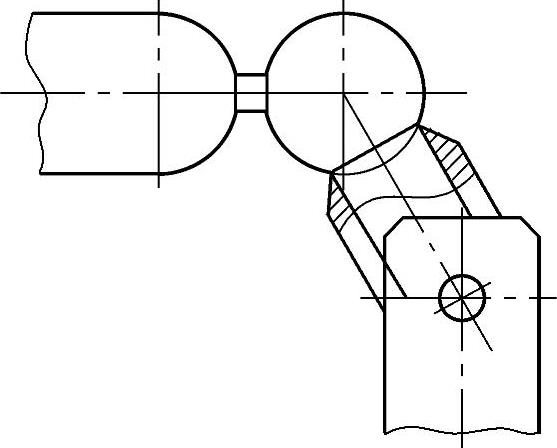

(4)球面管刀 车削圆球过程中,在采用成形刀成形后,球面的圆度往往达不到技术要求。在实践中,我们采用球面管刀的修整措施,即将淬硬的管刀安装在刀杆上,可绕心轴作左右摆动,如图6-99所示。在成形刀成形后,留有0.1mm左右的余量,使管刀与球面接触,并在纵向进给和横向进给的配合下,沿球面缓慢移动,做微量切削,从而获得圆度精度较高的球面后,再确定球径尺寸。

有时候,也可右手握住管刀,直接靠近球面施力,对球面进行修整。

图6-99 车球面管刀

球面管刀在磨损后,可用砂轮平行刃磨刃口后,再用磨石鐾光后继续使用。

用球面管刀修整球面,可获得很高的圆度精度,它适宜于对较软材料进行微量切削。

3.仿形法

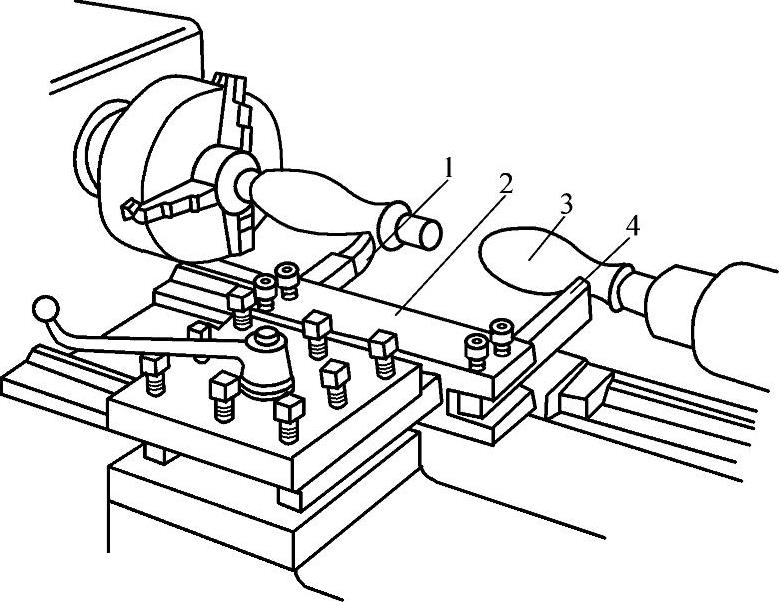

如图6-100所示,长刀夹2安装在刀架上,可绕心轴左右摆动。将车刀1和靠模杆4安装在长刀夹的对称位置上。再将与成形面的形状和尺寸相同的靠模3安装在尾座套筒上,并固定在合适的位置上。车削时,双手操纵纵、横向进给手柄,使靠模杆4始终紧贴靠模3,并沿着靠模表面跟踪移动,使车刀在工件表面上车出与靠模形状相同的成形面。

为保证成形面精度,靠模杆端点圆弧半径应等于车刀刀尖的圆弧半径,才能准确仿形。这种方法结构简单,在车削大批量的成形面时,在一般车床上均可采用。

4.成形面检测

图6-100 尾座靠模车削成形面

1—车刀 2—长刀夹 3—靠模 4—靠模杆

在一般情况下,成形面没有精密的配合要求,尺寸要求也不十分严格,因此成形面多采用透光检测。当某个尺寸要求较高时,可用千分尺测量。成形面检测的常用方法是:

(1)样板透光检测 一般用半径样板或成形样板对圆弧或成形面进行透光检测。

1)用半径样板检测圆弧。半径样板又叫R规,分凸形样板和凹形样板,分别检测凹形圆弧和凸形圆弧,如图6-101所示。

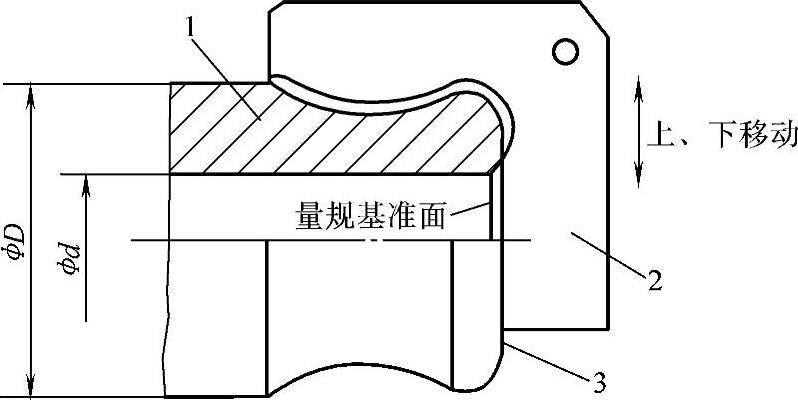

2)用成形样板检测成形面。将成形样板按成形面的反向做成,检测时,将成形样板与工件成形面的侧母线贴合,透光观察它们的吻合程度,如图6-102所示。

透光检测的操作要点是:

1)样板的基准面必须贴合工件的测量基准面,以确定样板的起始位置。

2)样板成形面应指向工件的中心线,即与被测成形面的母线重合。

3)样板贴合在工件的测量基准面上,沿轴向上下移动,使整个成形面上透光均匀为合格。

(2)检测圆球精度 即检测圆球直径和圆度精度。

1)检测圆球直径。当圆球直

图6-101 半径样板外形及结构

1—凸形样板 2—保护板 3—螺钉或铆钉 4—凹形样板

图6-102 样板透光检测

1—工件 2—样板量规 3—工件测量基准面

径的尺寸精度要求较高时,可将球体在室温状态下,用外径千分尺通过圆球中心,并多次变换测量方向,使各方向上的精度均在允许的范围内。

2)检测圆球圆度。除用球形样板透光检测外,还可用套环观察其间隙透光状况,如用球面管刀的刃口检测等。

(3)对精度要求较高的成形面,如光学镜片等精密零件,可用三坐标测量仪测量成形面若干点坐标的方法测量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。