圆锥面的切削方法一般有以下几种:

1.搬动小滑板法

车削圆锥长度小于小滑板工作行程的圆锥面时,多采用调节小滑板转盘角

图6-60 车削前校正锥度

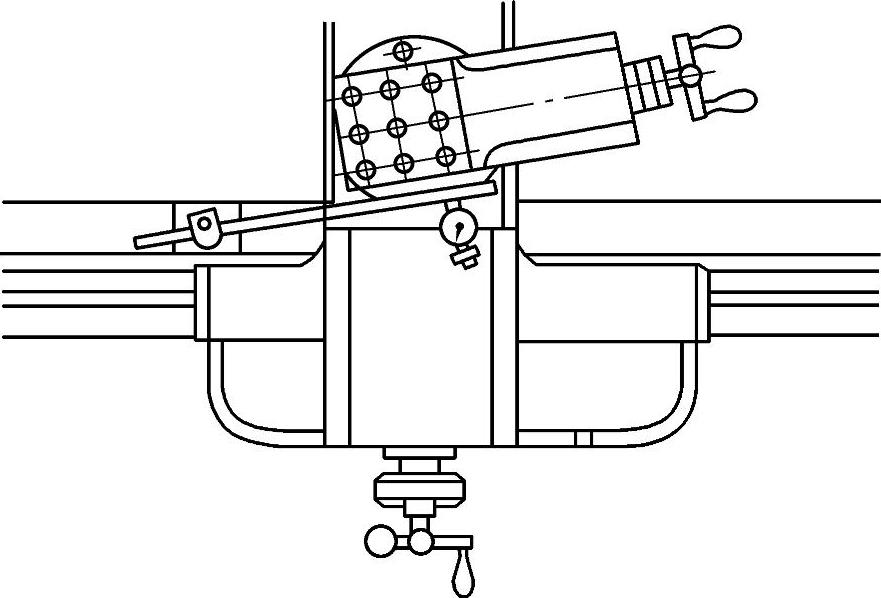

2)用标准圆锥塞规校正。将尾座中心找正后,按圆锥半角方向,将标准圆规塞规装夹在两顶尖之间。然后按圆锥半角的估值角度扳转小滑板并锁紧。在小滑板上固定百分表,使百分表测头垂直对准并接触圆锥面小端的内侧母线,即对准工件的中心,摇动小滑板,观察百分表在由小端到大端移动时,指针的摆动量。当两端百分表指针的摆动量为零时,说明小滑板的转动角度与圆锥塞规的角度一致;否则,应微调小滑板的扳转角度,直至指针摆动为零为止,如图6-61所示。

图6-61 用百分表校正锥度

用百分表或标准塞规校正角度,可以在切削前精确地找正小滑板的扳转角度,节省了在操作时反复的调试时间。这些校正方法,在车削圆锥体和圆锥孔时都可应用。

(3)保证圆锥面加工精度的措施

1)保证圆锥面的直线度是车好圆锥面的基础。由于圆锥半角是圆锥母线与轴线相交形成的,所以车刀的运动轨迹必须与圆锥母线重合,才能保证圆锥面的直线度。其主要措施是:

①检验和调整小滑板移动的直线度,并使小滑板的移动轨迹与工件的旋转中心平行。

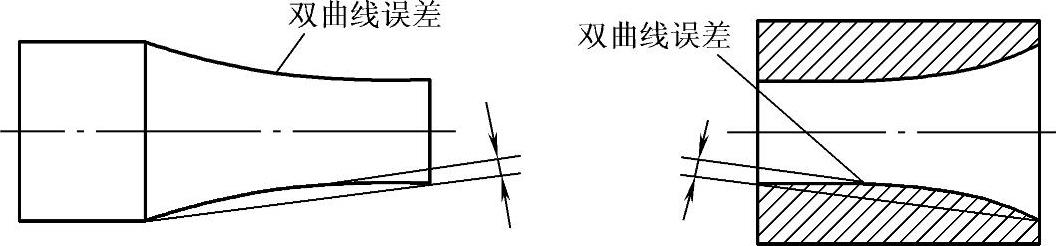

②在装夹精车刀时,刀尖必须与工件旋转中心等高。刀尖如果偏高或偏低,车出的圆锥面是双曲线,而不是直线,如图6-62所示。

2)对圆锥半角进行反复调试。对一般精度的圆锥面,在加工过程中,应采用角度样板或万能角度尺,作透光检测,并反复调整转盘角度。

对有配合要求的圆锥面,则必须用圆锥量规作研合的显点检验,边检验边反复微量调试角度,直到达到要求为止。在这个过程中,应留有足够的后序加工余量。

图6-62 圆锥表面的双曲线误差

3)在圆锥半角符合要求而各部尺寸还未达到要求的前提下,再控制圆锥面的尺寸精度,主要是控制大端直径或小端直径。对没有配合要求的圆锥面,可在测量大端直径或小端直径后,根据切削余量的大小直接进刀,其切削余量即是进刀的背吃刀量。

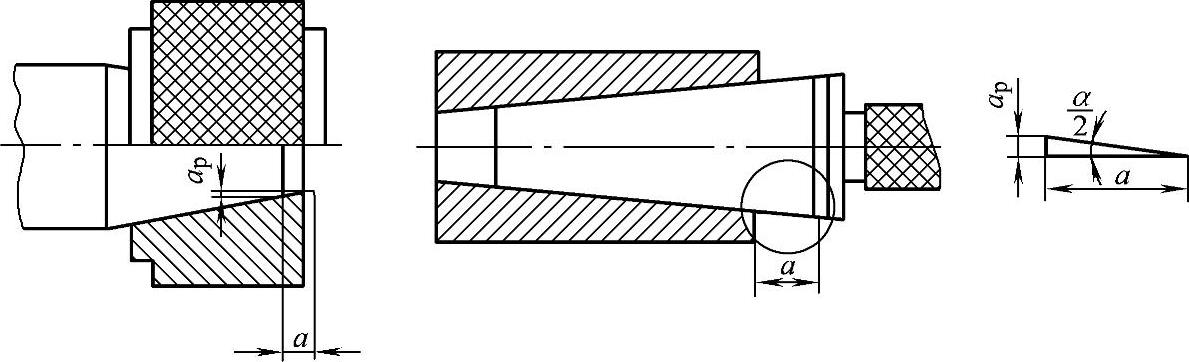

当圆锥面两端直径有严格限制的配合要求时,可用界限套规或塞规控制直径尺寸。常用的方法有:

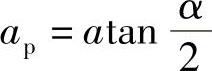

①计算法。将界限套规或界限塞规分别置于被测量的圆锥体或圆锥孔内,测量工件端面与套规或塞规界限面之间的距离a,见图6-63,再用计算法计算出背吃刀量ap

图6-63 车圆锥面控制尺寸的方法

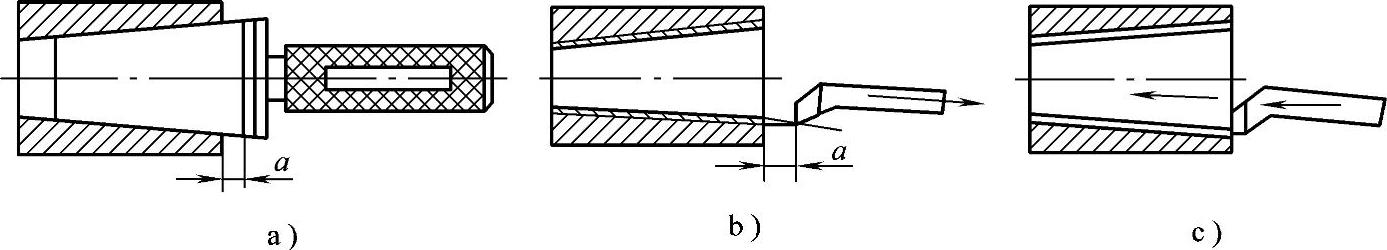

②移动床鞍法。即测量出工件端面与界限面之间的距离a后,使车刀接触工件小端直径,然后摇动小滑板,使车刀斜向离开工件端一个垂直距离a。这时在中滑板和小滑板固定不动的状态下,移动床鞍,使车刀与小端平面接触后,再使小滑板斜向进给。这时虽然没有移动中滑板,但车刀已经实现了横向进刀,其背吃刀量恰好是工件的直径切削余量,如图6-64所示。

图6-64 移动床鞍法控制圆锥尺寸

4)在半精车时,背吃刀量不宜过大,应以调试圆锥角为主,一般留精车余量为0.1mm以上,以防工件报废。

5)在精车有配合要求的圆锥面时,应使用带修光刃的高速钢车刀,进行低速切削。并加注合适的切削液。如切削塑性材料时,使用切削油等切削液,起润滑作用;而在切削灰铸铁时,可使用煤油等,使切削层细化,提高表面质量。

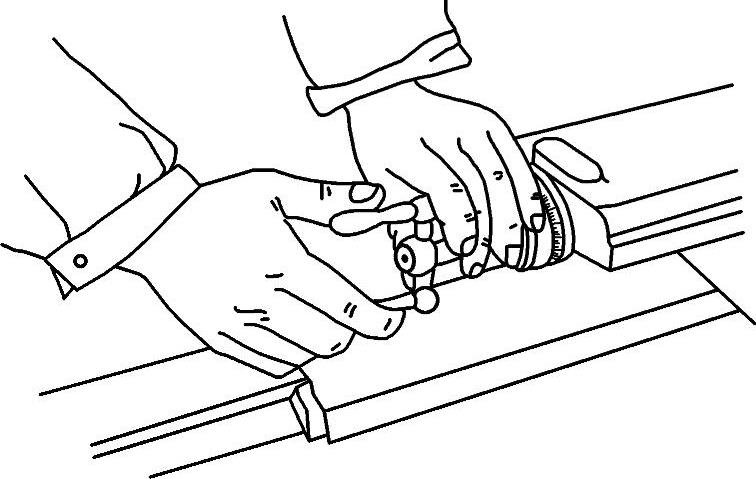

6)在车刀斜向进给时,应双手握住小滑板手柄,两手交替摇动,如图6-65所示。这样可使车刀手动进给的速度均匀、平稳。

(4)扳动小滑板法的特点

图6-65 双手交替摇动小滑板车圆锥

1)角度调整范围大,可车削圆锥角较大的圆锥面。

2)应用范围广,可车削圆锥体和圆锥孔。

3)操作简便,加工精度较高,是广泛采用的加工方法。

4)受小滑板工作行程限制,只能加工圆锥长度小于小滑板工作行程的圆锥面。

5)只能手动进给,劳动强度大。

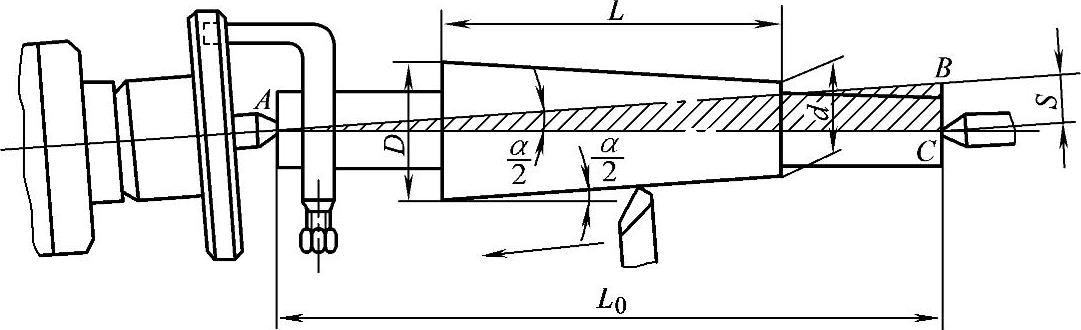

2.偏移尾座法

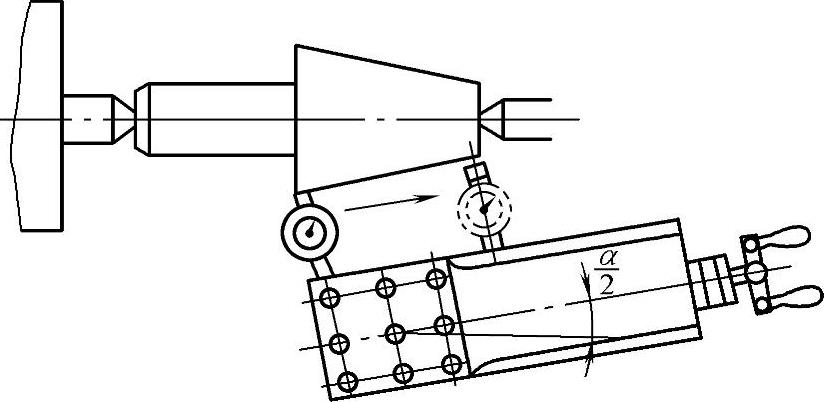

当切削圆锥长度大于小滑板工作长度而圆锥度较小的圆锥体时,可采用偏移尾座法。车削时,用两顶尖装夹工件,将尾座横向向内偏移一段距离S,使工件回转中心与纵向进给方向相交成圆锥半角α/2,从而车刀在沿纵向进给时,在工件表面形成了圆锥面,如图6-66所示。

(https://www.daowen.com)

(https://www.daowen.com)

图6-66 偏移尾座车圆锥的方法

座上部向内侧偏移,使圆锥小端在尾座一方,有利于操作和测量。偏移尾座的常用方法是:

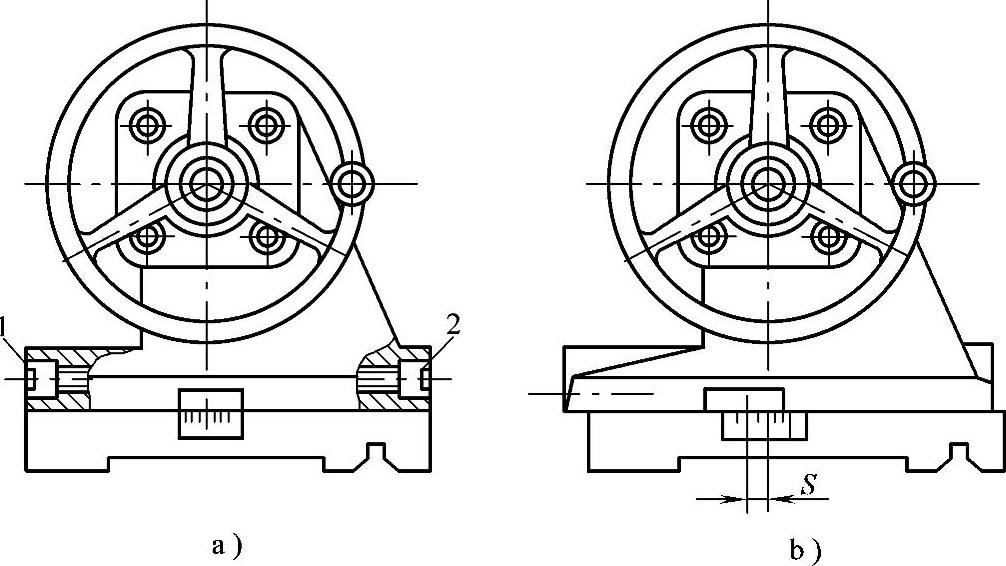

1)用尾座的刻度盘控制偏移量。先松开尾座锁紧螺母,然后用内六角扳手转动两侧的调节螺钉1、2,使螺钉1后退,螺钉2推进,按违章刻度使尾座上层内移一个距离S,如图6-68所示。然后旋紧调节螺钉和尾座的锁紧螺母。这种方法操作简便,圆锥角精度要求不高时均可采用。

图6-68 尾座偏移方向与偏移量

a)将尾座上方移向操作者方向 b)测偏移量

1、2—调节螺钉

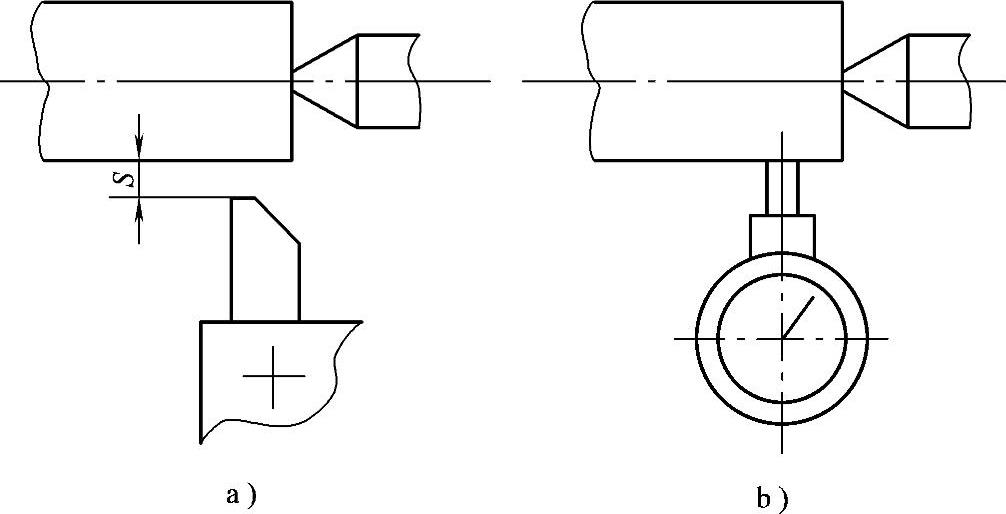

2)用中滑板刻度或百分表控制偏移量。用两顶尖夹持工件后,在刀架上夹一铜块,使铜块前端与工件头部外圆轻轻接触,记下中滑板的刻度数后后退,重新向前摇动到尾座偏移量S的刻度数时停止。然后偏移尾座上部,直到工件外表面与铜块轻轻接触为止,如图6-69a所示。

当圆锥角精度要求较高时,可用百分表的读数差,控制尾座的偏移量,如图6-69b所示。百分表测头在通过工件轴线的水平面内与工件头部外圆垂直接触后,偏移尾座,使百分表指针转到尾座偏移量S的位置后,将尾座固定。

图6-69 控制尾座偏移量的方法

在上述操作过程中,由于工件的倾斜,使得工件全长的垂直长度缩短,在图6-67中,垂直长度由AB缩短到AD,缩短量为DB。这样,它会导致工件的松动,甚至使工件脱离顶尖,酿成事故。因此,在偏移尾座的同时,应密切关注工件与顶尖的接触状况,及时将顶尖向前跟进。

3)用锥度量棒控制偏移量。将锥度量棒(或样件)装夹在两顶尖之间,百分表固定在刀架上,使百分表测头垂直接触量棒小端的圆锥外侧母线,并与主轴旋转中心等高,再移动尾座。在偏移量为S时,再纵向移动床鞍,观察百分表在圆锥面两端的读数是否一致。如果百分表指针摆动,再按偏差方向微调尾座位置,直至指针不摆动为止,如图6-70所示。

图6-70 用锥度量棒控制偏移量

(3)工艺特点

1)适宜于加工圆锥较长、圆锥度较小的工件。

2)可以纵向机动进给,提高工件的表面质量。

3)受到尾座偏移量的限制,不能加工圆锥度大的工件。

4)只能加工圆锥棒,不能加工圆锥孔。

5)工件两端中心孔的距离很难保证一致,影响圆锥精度。

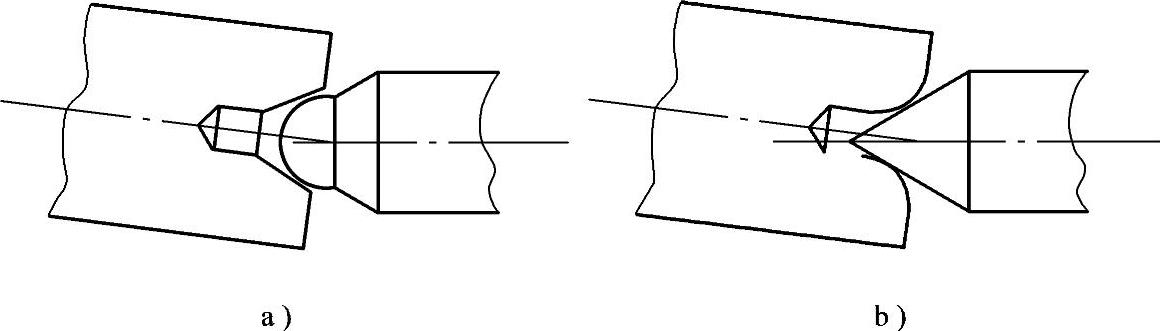

6)用普通的两顶尖装夹工件的方式,由于两中心孔是歪斜的,两顶尖也不在一条直线上。因此,它们的接触不相吻合,从而导致中心孔的磨损或破坏,影响圆锥体的加工质量。可采取特殊的装夹形式,以弥补缺陷,如图6-71所示。

图6-71 工件的特殊装夹形式

①两端采用球头顶尖,中心孔形式保持60°不变,如图6-71a所示。

②两端采用R形中心孔形式,顶尖形式保持60°不变,如图6-71b所示。

为简化操作,主轴端的中心孔,可以做成小直径的圆柱孔,在装夹时依靠尾座的推力作用,将圆柱孔端的锐角挤压成与顶尖圆锥体吻合的接触面。

在采用偏移尾座的方法加工带有局部圆锥体的轴类工件时,应在粗车各部并留有后序加工余量后,先用正常的加工方法将其余各部精车完成后,再采用偏移尾座的方法半精车和精车圆锥体表面,以防止中心孔损伤引起的精度误差。

3.靠模法

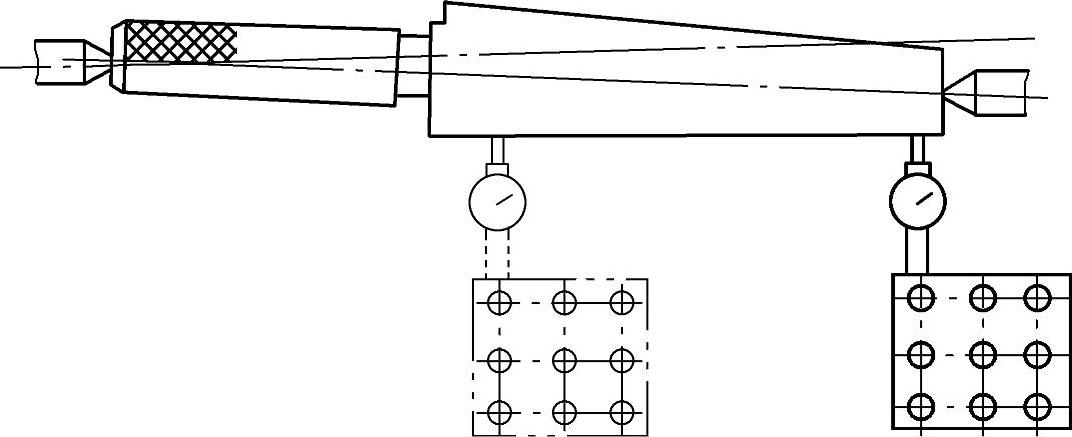

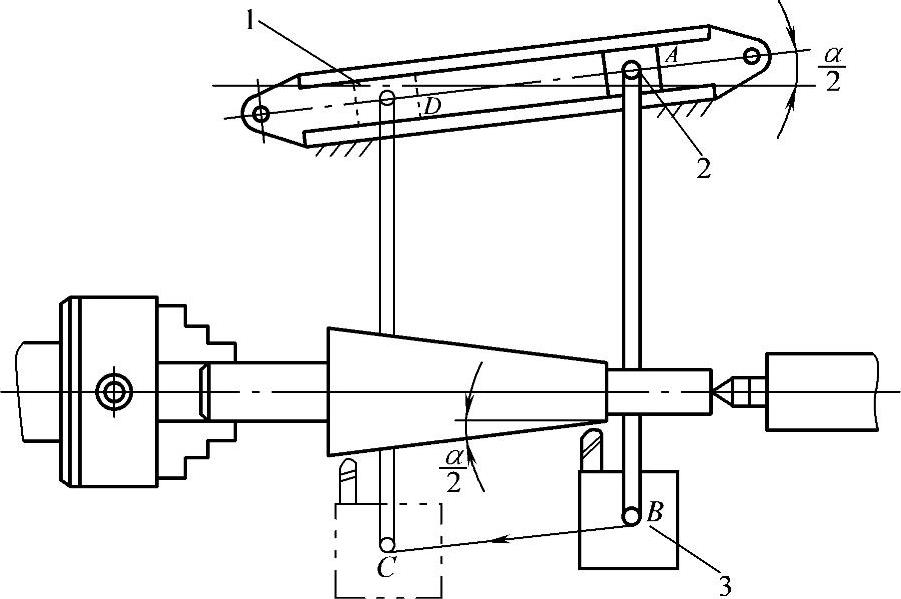

对圆锥角度较小、圆锥长度较长、精度要求较高的圆锥面,还可采用靠模法加工。

靠模法车削圆锥面的基本原理如图6-72所示。在车床床身外侧固定一块带斜槽的靠模板1,斜槽角可根据工件的圆锥半角调整。滑块2放置在靠模板的斜槽中,并通过中滑板与刀架3作定距离的刚性连接。将斜槽角度调整到圆锥半角后,使床鞍在作纵向机动进给的同时,滑块2沿着斜槽作斜向移动,并带动车刀产生一个相应的横向附加进给运动,作平行于靠模板斜槽的斜向移动,从而在工件表面形成了与圆锥半角相同的圆锥面。

图6-72 靠模法车削圆锥的基本原理

1—靠模板 2—滑块 3—刀架

靠模法车削圆锥面的方法,加工精度高,操作方便,并可采用机动进给车削圆锥体或圆锥孔,但角度的调节较小,一般在12°以下,只在带有靠模板附件的车床上使用。结构并不复杂,很容易制作。当进行大批量生产时,也可在一般车床上自制靠模板装置。

4.宽刃刀车削法

当车削圆锥较短、精度要求不高的圆锥面时,可采用宽刃车刀直接车出,如图6-73所示。这种方法实质上属于成形法,宽刃车刀的形状与工件加工表面相同。

宽刃车刀的刃磨和安装也应遵循车圆锥面的基本原则:切削刃在水平面内平直,刀尖应严格对准工件中心,车刀的主偏角应等于圆锥半角α/2,并用样板或万能角度尺检测。

在采用宽刃刀切削时,会产生较大的切削力,容易引起切削振动,所以车床和车刀必须具有良好的刚性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。