1.车刀的装夹

装夹切断刀,应满足车刀工作角度和标注角度的一致性。主要应注意以下几点:

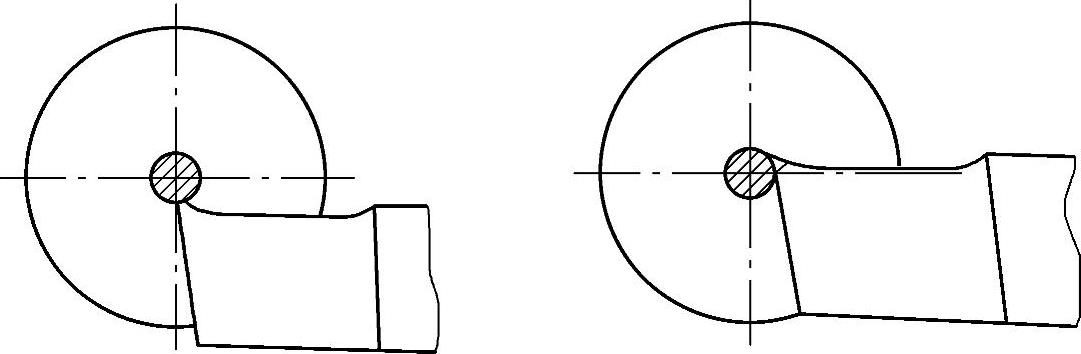

1)在切断实心工件时,主切削刃应与工件旋转中心等高,不能过高或过低,以免车刀在接近中心时,产生崩裂现象,如图6-48所示。

图6-48 切断刀的高或低

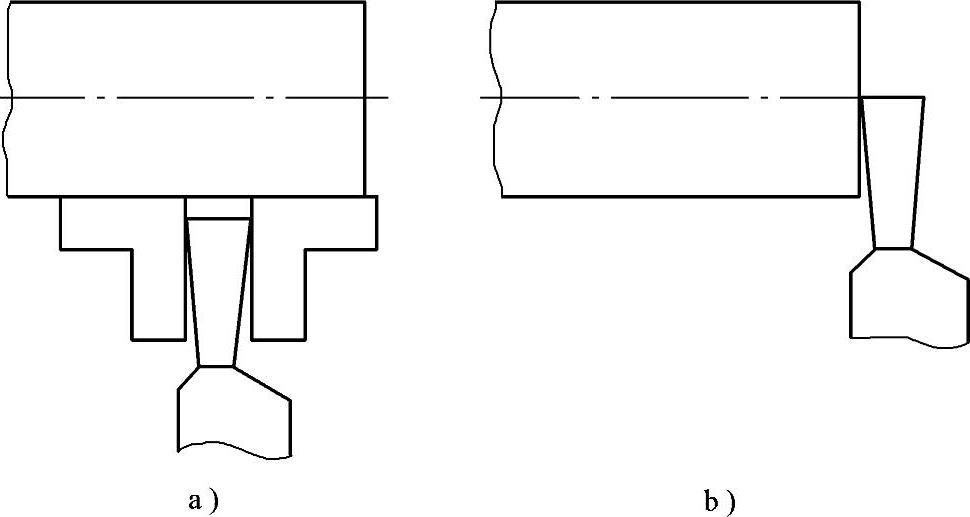

2)刀头中心线应与工件旋转中心垂直,以保证两副偏角对称,使它们有相同的倾斜间隙。一般采用90°角尺或工件端面的方法保证副偏角的对称度,如图6-49所示。

图6-49 保证切断刀副偏角的均衡

3)刀体垫片应整齐平直,使刀体底平面平行,以保证两副后角对称相等。

4)刀头伸出不宜过长,以保证刀具的刚度。

2.操作要领

切断的方法有直进法和反切法,当切断较大直径的工件时,如果工艺系统刚性不足时,可采用左、右借刀法,即使车刀在横向进给一段深度时,退出车刀,再纵向移动小于切削刃宽度的距离后,再重新进刀,在横向和纵向轮番进给过程中,将工件切断。它的不足是费工费料,只在特殊情况下采用。

切断工艺的操作要领是:

1)为提高车床移动系统的刚度,调紧中小滑板镶条,使移动间隙尽可能小些,必要时,也应锁紧床鞍,以防止振动位移。

2)在采用反切断法切断操作时,卡盘与主轴联接部分,必须设置保险装置,以防止卡盘反转时从主轴上脱落而发生事故。小滑板转盘两边的压紧螺母也应锁紧,以免受损。(www.daowen.com)

3)根据工件材料和刀具材料,选择和调整主轴转速。用高速钢车刀切断碳钢材料时,切削速度约20~30m/min,切断灰铸铁材料时,切削速度约15~25m/min;用硬质合金刀切断,切削速度约45~60m/min。

4)用钢直尺或卡尺确定切断位置。在切断不规则的毛坯时,应先用外圆车刀车圆后,再确定切断刀位置,以保护切断刀。

5)在切断时,应先采用手动均匀进给,待排屑正常后,再采用机械进给。

6)手动或机动进给切断时,应连续均匀,进给量一般采用0.1~0.3mm/r。切断中途不能停顿,以防止主切削刃与切削表面摩擦而产生的冷作硬化层,使刀具磨损加快。如中途停止进给,应先退刀后停车。

7)当切断直径较大或长度较长的工件以及用顶尖装夹工件时,为了安全,不必完全切断,可留出能够折断的直径后退刀停车,用手扳断。

8)在用高速钢切刀切断塑性材料时,应使用充分的切削液,以减轻摩擦,降低切削区域的温度。

3.提高切断效果的措施

为减轻切削振动和顺利排屑,提高切断操作的质量和效率,应采取如下措施:

1)适当地加大前角和减小后角。加大前角,可减小切削阻力,使排屑顺畅;减小后角,可增强刀头刚性,并使主后面对工件起依托作用,以减轻切削振动。

2)两刀尖及两侧的副偏角、副后角应对称相等,使切削力处于平衡状态,以保证切断刀的垂直进给。

3)加大卷屑槽宽度和卷屑槽圆弧半径,以形成卷曲半径较大的切屑,及时排出槽外。

4)应选取合理的外斜式卷屑槽,以引导切屑向偏外方向有序排出。

5)为减小振动,可适当降低主轴转速和加快进给速度。

6)调小主轴和中、小滑板各部的配合间隙,以增强车床的整体刚度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。