1.常用切断刀的形式

根据工件材料,常用的切断刀有高速钢切断刀、弹性切断刀和硬质合金切断刀。

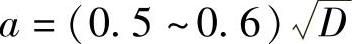

(1)高速钢切断刀 高速钢切断刀的几何形状和几何角度如图6-42所示。

主切削刃宽度a与被切直径D有关,一般为

刀头长度L应大于切入深度h,一般为

L=h+(2~3)mm

图6-42 高速钢切断刀

(2)弹性切断刀 将片状高速钢刀片装夹在弹性刀杆上(见第5章图5-1h),当进刀量过大或发生突发振动时,过大的切削力使位于弹性刀杆上部的弯曲中心变形,刀杆弹性使刀头自动向下退让,因此刀头不易扎刀或折断。弹性刀杆结构简单,可自己动手制作,片状刀片也容易刃磨,易于更换,并可多次重磨,提高了高速钢的利用率。

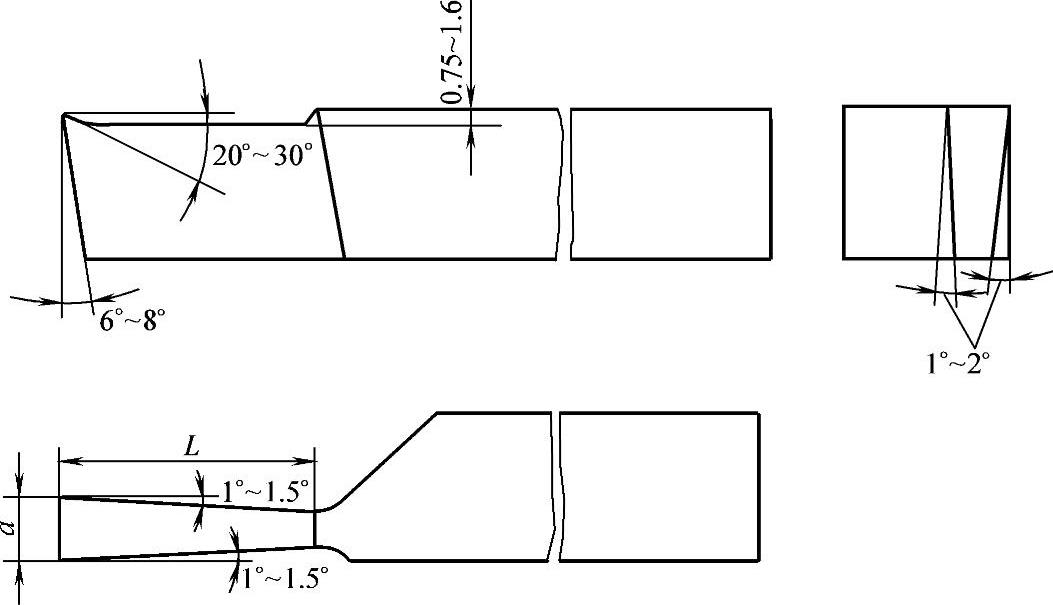

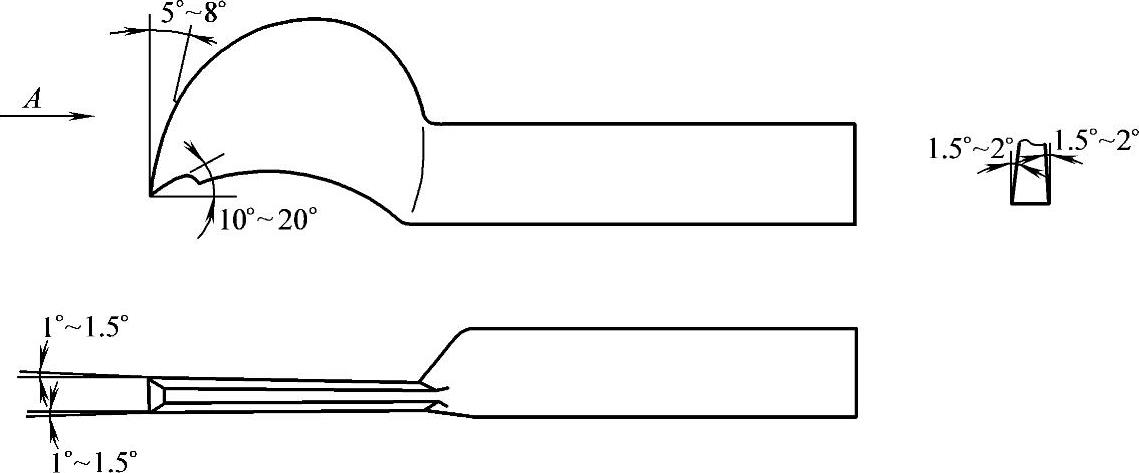

(3)硬质合金切断刀 典型的切削塑性材料硬质合金切断刀的几何形状和几何角度如图6-43所示。它的结构特点是:

1)将主切削刃刃磨成人字形,在两刀尖处对称磨成15°的斜面,可提高刀尖的强度。

2)一般磨出宽度为0.5mm左右的负倒棱,以提高切削刃强度。

3)卷屑槽取斜角3°,使切屑向外侧卷曲排出,有利于有序排屑。

4)人字形切削刃起导向作用,防止切断刀偏斜。

5)刀具材料为YT5或YT15硬质合金,进给量可达0.3~0.4mm/r,切削速度可达120~150m/min,切削表面粗糙度值Ra可达3.2。

图6-44为灰铸铁切断刀,刀片为YG8或YG6硬质合金。它的结构特点是将两刀尖磨成圆弧状,以提高刀尖的耐磨性,并在刀头底部做成鱼肚状,以增强刀头的强度。

图6-43 硬质合金切断刀

图6-44 灰铸铁切断刀

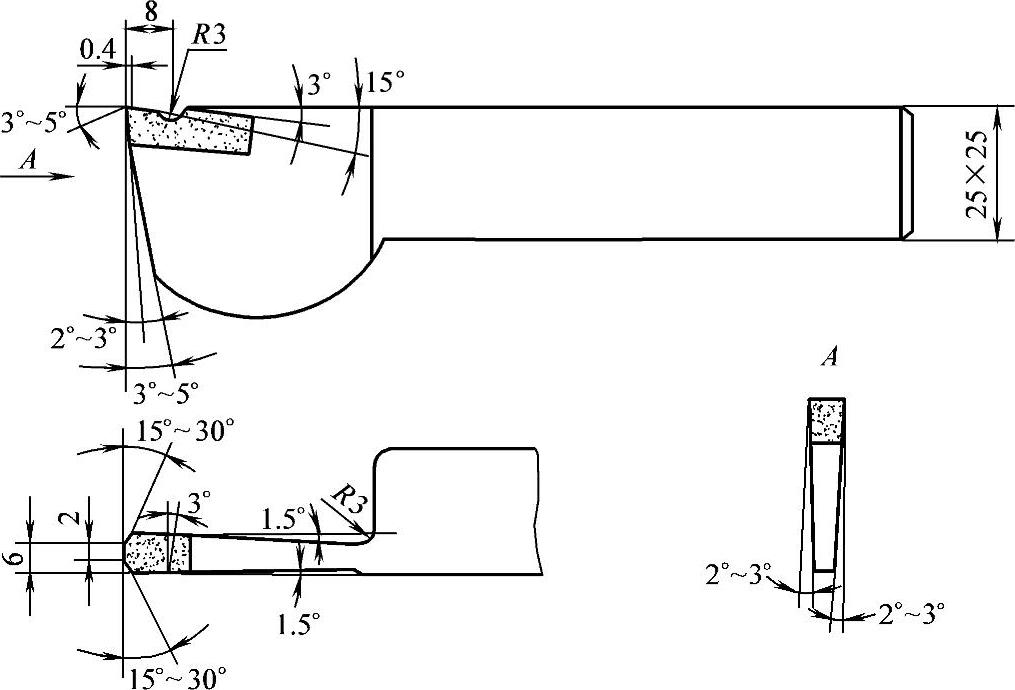

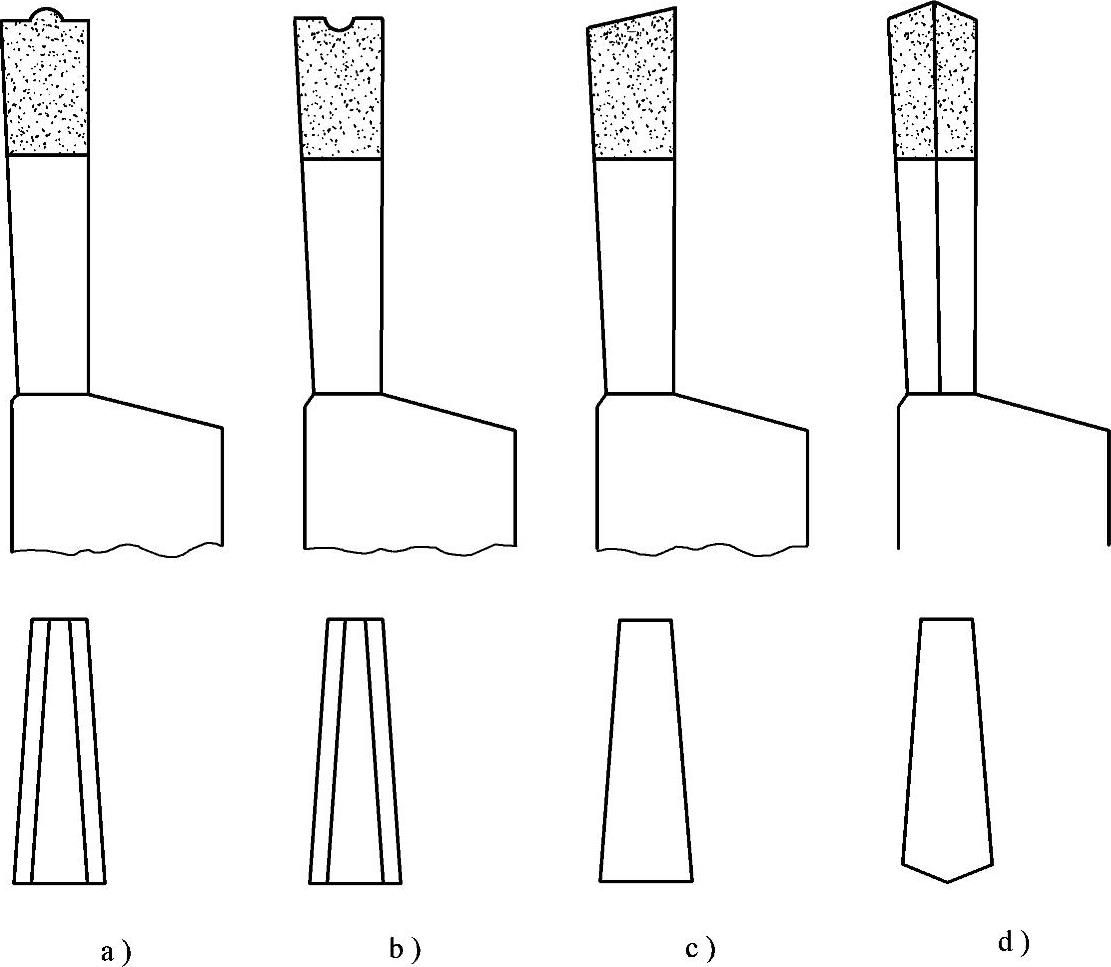

其他形式的切断刀如图6-45所示。图6-45a和b在主切削刃部中间磨出R0.5mm左右的凸台或凹槽,可以增加刀头的支承强度,起消振作用,并可引导车刀垂直进刀,提高已切削表面的平直度。图6-45c为带斜刃的切断刀,是为了防止切下后的工件端面平整,不留残痕。图6-45d是强度较好的切断刀,在主切削刃部和前面均磨出凸脊,使刀头具有极好的抗振性和耐磨性,适用于高速切削塑性金属或灰铸铁。

图6-45 其他形式的切断刀

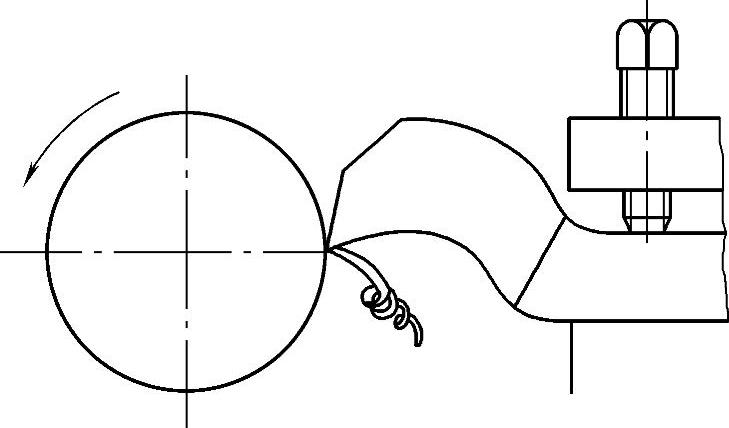

(4)反切刀 在切断直径较大的工件时,由于刀头较长,刚性较差,很容易引起振动。这时可使工件反转,用反切刀切断,如图6-46所示。反切断法的特点是:切削力与工件重力方向一致,不容易产生振动。同时切屑从下面排出,不容易堵塞。

图6-46 反切刀切断法(https://www.daowen.com)

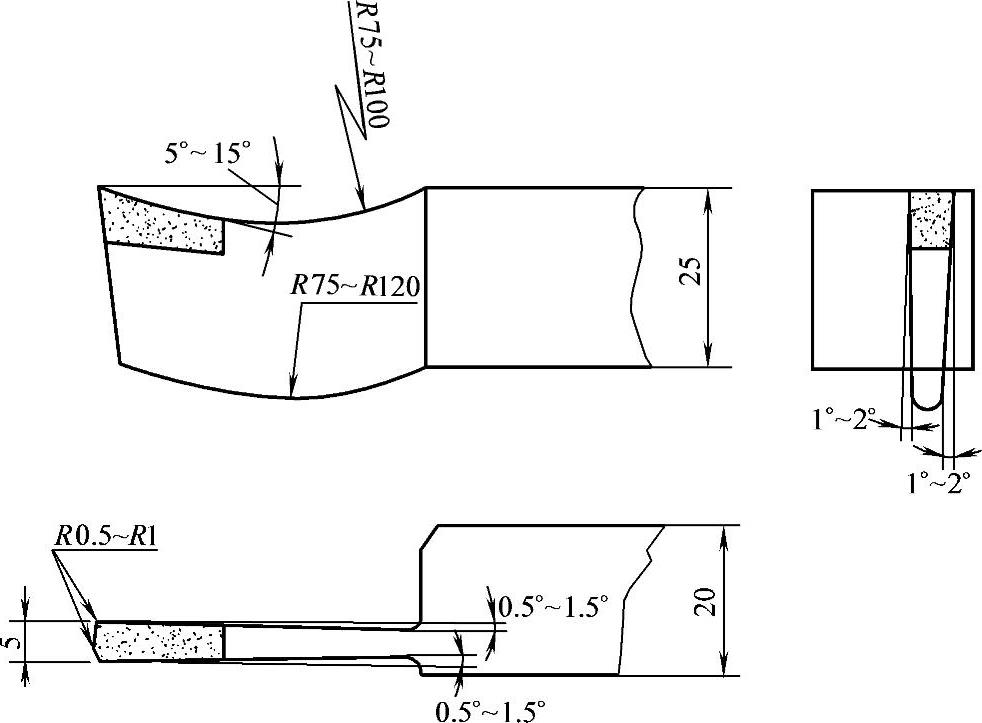

反切刀的形状如图6-47所示。

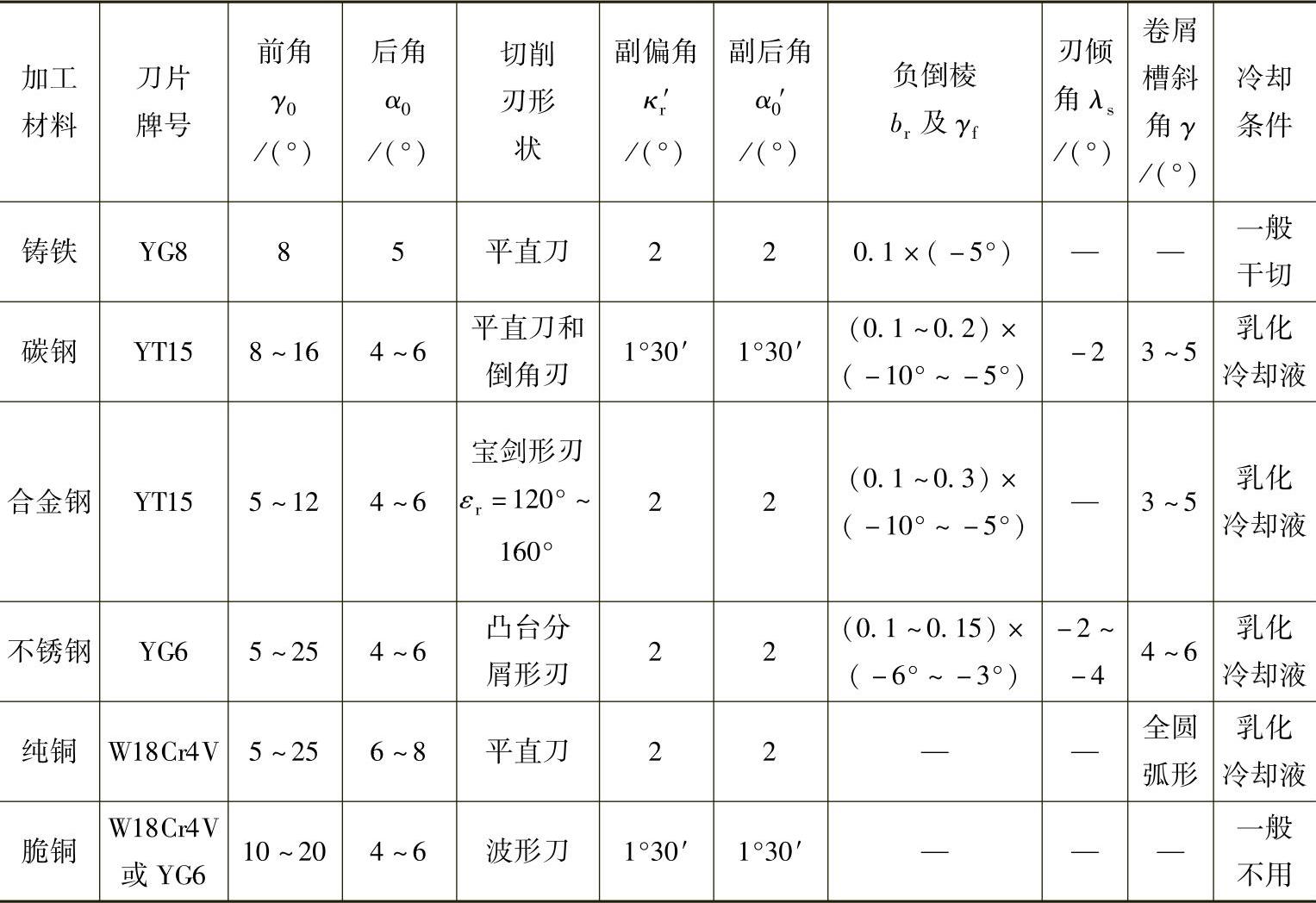

常用切断刀几何参数见表6-4。

图6-47 反切刀的形状

表6-4 常用切断刀几何参数

2.切断刀的刃磨

刃磨切断刀的基本程序与刃磨外圆车刀大体相同。但也有它的特殊性。

刃磨切断刀的一般程序是:

1)修整刀体的底平面,使刀体平直稳定。

2)粗磨前面,使前面与刀体底平面平行。

3)粗磨主后面,主切削刃与砂轮外圆平行,刀体与砂轮倾斜6°~8°,以形成正确的主后角。

4)以刀体左侧平面为基准,磨刀体左侧的副后面,同时保证副偏角和副后角。

5)刃磨右侧的副后面,兼顾满足以下要求:

①以刀头中心为对称轴,保证主切削刃宽度a。

②保证刀头长度L。

③磨出副偏角,并保证副后角。

6)精磨前面,刃磨卷屑槽。最好采用带斜角和较宽的开放式卷屑槽,以形成半径较大的卷屑,向同一侧有序排出。同时还应保证需要的前角。

7)精磨主后面和过渡刃、切削刃倒角。

3.几何参数的控制

检测切断刀刃磨质量的方法主要是目测检验,必要时可使用90°角尺进行检测。检测的主要内容有:

1)检测刀体底面的平直度。将切断刀以装夹形态放置在平台上,应稳定可靠,无翘角、扭挄等现象。

2)刀头部分应偏向刀体左侧,以便于切削刃靠近卡盘。

3)两副后角应平直,刀头宽度应对称向后沿副偏角减小,以形成前宽后窄的形式,以避免副后面参与切削,引起振动或扎刀。

4)两副后角应对称相等,使刀头上宽下窄,但要保证刀头的整体强度。

5)主切削刃应平直光滑,两刀尖应完全对称,以防止两侧受切削抗力不平衡而倾斜,从而导致已切削表面出现凸凹现象。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。