在车削较深的精密通孔时,由于内孔车刀刀杆细长、刚度很差,会产生“让刀”和切削振动现象,使加工精度和表面粗糙度达不到技术要求,甚至会产生废品。为此,可采用以下的方法。

1.支承长刀杆

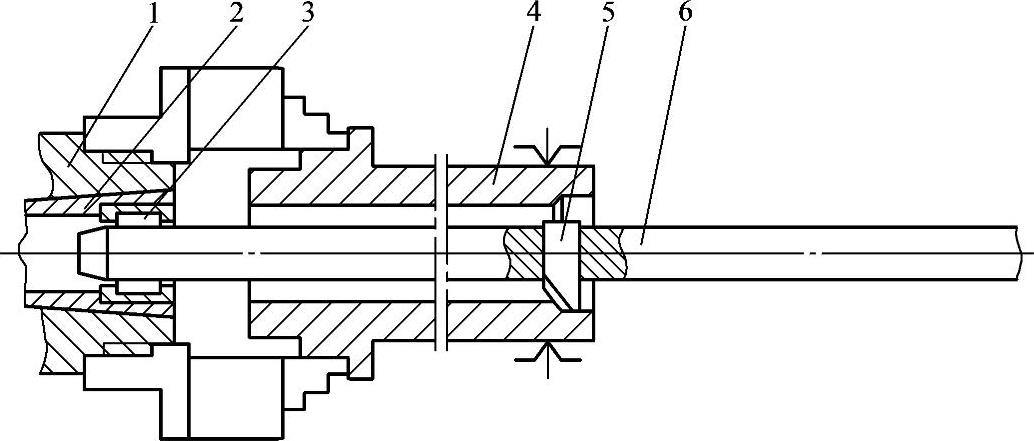

为提高内孔车刀的刚度,可采用滚动轴承支承长刀杆的方法,如图6-33所示。在车床主轴1的圆锥孔内安装一个带滚动轴承3的轴承座2,刀杆6的外径与轴承内径作间隙较小的动配合,尾端装夹在刀架上。找正中心后,纵向移动刀杆,使刀杆与轴承的配合在移动的范围内轻松自如后,不再摇动中滑板。这时再安装刀头5,根据背吃刀量调节刀头的径向位置并紧固后开始机械进给。

图6-33 内孔车刀杆支承措施

1—主轴 2—轴承座 3—滚动轴承 4—工件 5—刀头 6—刀杆

为保证加工精度,刀杆应有较高的尺寸精度、形位精度和Ra0.8μm以上的表面粗糙度,所以应采用顶住两端的中心孔进行磨削加工,以保证尺寸精度以及圆柱度、直线度、圆跳动精度的技术要求。为便于调整刀杆轴线与主轴旋转轴线重合,可将刀杆支承在滚动轴承3和尾座顶尖之间,并在这种状态下,将刀杆装夹在刀架上。

加工深孔的突出问题是排屑。首先从刃磨合适的卷屑槽入手,尽量采用外斜式卷屑槽,形成细长卷式圆锥形切屑,向后排出,或者采用平行式卷屑槽,并在加大进给量的配合下断屑,再采用高压注入冷却液,将切屑及时消除,当然还应增大容纳切屑的空间和后侧排屑的通道。

支承长刀杆加工精密通孔的方法,可大大提高内孔车刀的刚度,因此,可适当提高主轴转速、进给量和背吃刀量,在提高生产效率的同时,也提高了内孔的加工和表面质量。

2.浮动镗刀车孔方法

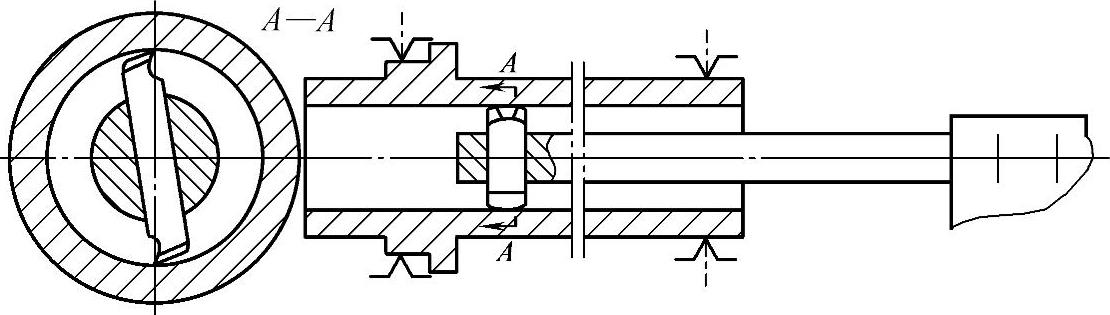

浮动镗刀的车孔方法是将具有正反对称的两切削刃的刀头,动配合安装在刀杆的方孔中,刀头可作径向自由浮动,并自动对准底孔,即待加工表面的中心,如图6-34所示。

这种切削方法,使正反两切削刃均匀地担负切削,作均衡的对称切削,从而相互抵消了径向抗力,使得刀头中心始终与工件旋转中心同轴,从而提高了内孔车刀的刚度,使切削平稳。浮动镗刀车孔可用于孔径ϕ30mm以上的通孔的精加工,可获得Ra0.8μm以上的表面粗糙度值和IT8以上的尺寸精度。

浮动镗刀的结构有整体式和装配式两种,当车削较大的孔径时,可采用装配式,以便于调节径向尺寸。精镗刀头可采用外圆车刀修光刃的形式,在平直修光刃的前后端,刃磨2°或R2的过渡刃。(https://www.daowen.com)

图6-34 浮动镗刀车孔工艺

但是,浮动镗刀只随着底孔的轴线切削,而不能改变底孔的直线度和同轴度。因此,在采用浮动镗刀时,必须首先保证底孔的加工精度,即既有合适而均匀的加工余量,又有良好的表面直线度和同轴度等形位精度。为此,可先采用图6-33支承长刀杆的方法加工底孔后,再浮动镗孔。

除此,在使用浮动镗刀车孔时,还应注意以下问题:

1)刀头与刀杆方孔必须保持间隙配合,配合间隙不大于0.02mm。

2)刀杆应与工件旋转中心重合,方孔应周正平滑,中心线应通过主轴轴线,内侧面应垂直于工件旋转轴线。

3)刀头正反两切削刃应对称平行,应位于工件内孔的对称轴线上,并和车床旋转轴线平行。

4)浮动镗刀只适用于连续切削,严禁进行孔壁有沟槽等的断续切削。

5)在使用高速钢刀头切削时,应选用较小的切削用量,加工余量应小于0.2mm,切削速度为10m/min,进刀量为1mm/r左右,并加注足够的冷却液。

6)浮动刀头应有足够的强度和耐磨性,以防止切削刃磨损,影响加工质量。

7)为及时消除切屑,必要时,可采用高压泵注入冷却液。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。