用钻头钻出的孔或铸造孔,为了达到加工精度和表面粗糙度要求,一般还需要进行内孔车削。车削内孔分粗车和精车。精车的精度一般可达IT7~IT6,表面粗糙度值Ra可达1.6~0.8μm。

切削内孔的技术难点是车孔时车刀的刚度、排屑和车好后内孔的测量问题。

1.内孔车刀

内孔车刀的几何角度与外圆车刀基本相同,但由于车削内孔的特殊性,内孔车刀在结构上也有它的特殊性。

(1)内孔车刀的结构形式 内孔车刀有整体式和装夹式两种。

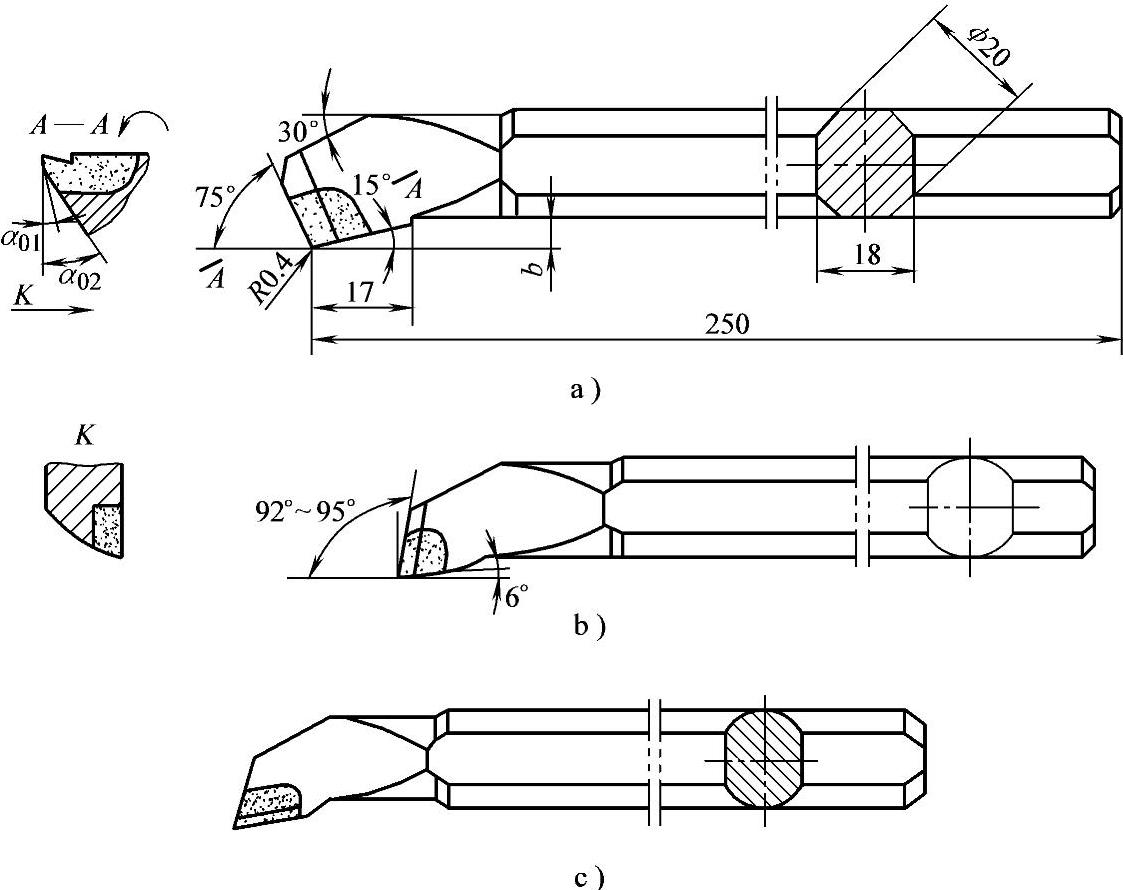

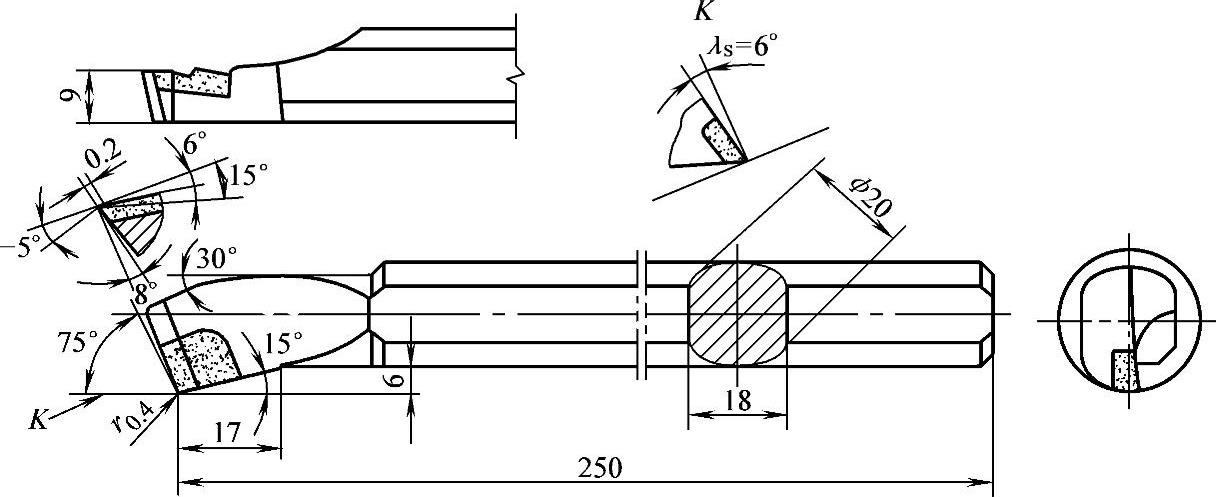

1)整体式内孔车刀的结构形式如图6-27所示。图6-27a为通孔车刀,为减小轴向切削抗力,一般选用较大的主偏角。通孔车刀的主后角较大。为避免主后面与孔壁相碰,将后角磨成双重后角,或将后角磨成圆弧状。磨出双重后角等形式,在车削直径较小的内孔车刀,均应采用。当切削不通孔或台阶孔时,则选用图6-27b的结构形式,它的几何形状与外圆偏刀相似。为使内孔端面清根,一般选用92°~95°的主偏角,在达到直径的精度要求后,再将车刀沿内孔端面平行后移。图6-27c为不通孔精车刀。在粗车不通孔或台阶孔时,可以先用图6-27a所示的车刀进行粗车,在孔径接近尺寸要求时,用它作清根和精车。

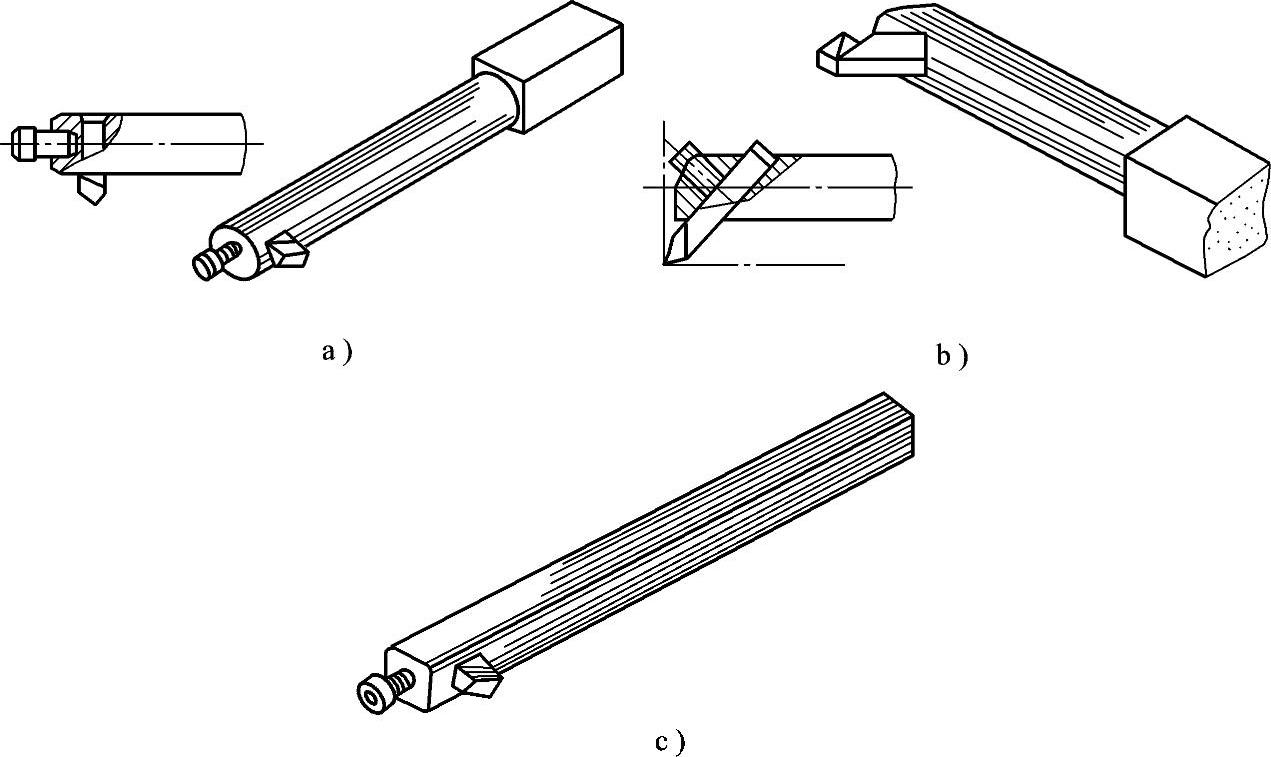

2)装夹式内孔车刀。为了节省刀具材料和较强的使用通用性,可将高速钢等刀具材料,做成各种形状的小刀头,装夹在内孔刀杆上,见图6-28。刀杆分为车通孔的和车不通孔的两种,在顶端或上面用螺钉将刀头紧固。为适应不同孔深的需要,可采用方形刀杆,它可以根据孔深调节刀杆的伸出长度,其通用性更强。

(2)内孔车刀的刚度。正确制造、刃磨和装夹内孔车刀是提高车刀刚度的有效途径。其主要措施为:

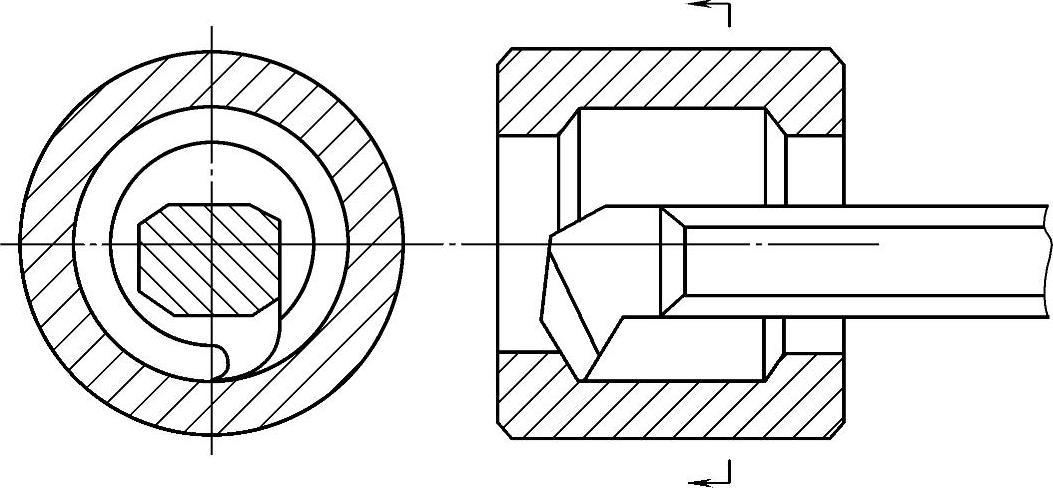

1)设法尽量增加刀杆的横截面积。通常的做法是,刀尖位于刀杆的中心水平面上,如图6-29所示。这样,使刀杆横截面积向孔径的上半部扩展,从而最大限度地增大刀杆的横截面积,提高刀杆的工作刚度。

图6-27 整体式内孔车刀的结构形式

a)通孔车刀 b)不通孔粗车刀 c)不通孔精车刀

图6-28 装夹式内孔车刀

a)通孔刀柄 b)不通孔刀柄 c)方形刀柄

图6-29 增加刀杆横截面积的措施

2)刀杆伸出长度应尽量地短,只需略大于孔深尺寸即可。

3)刀头高度应与工件中心等高,必要时可稍高一些,这时应注意车刀工作角度的变化。但不能低于工件中心,以防止产生“扎刀”现象,影响内孔的加工精度。

4)刀尖与刀杆内侧面的距离得当,以防切屑绕过,影响正常切削。

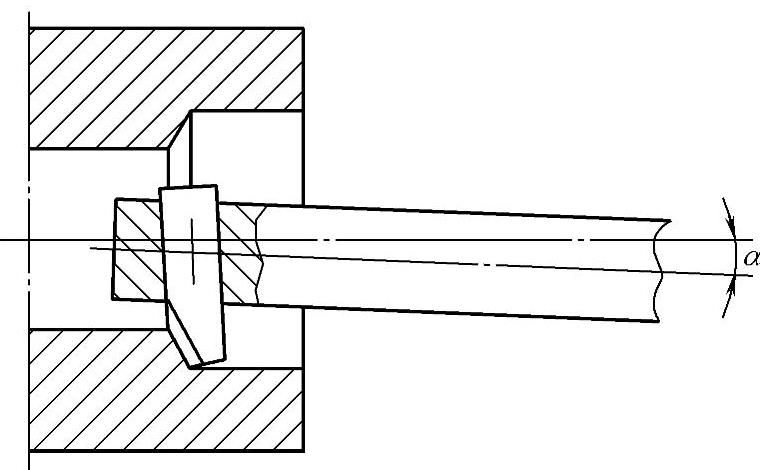

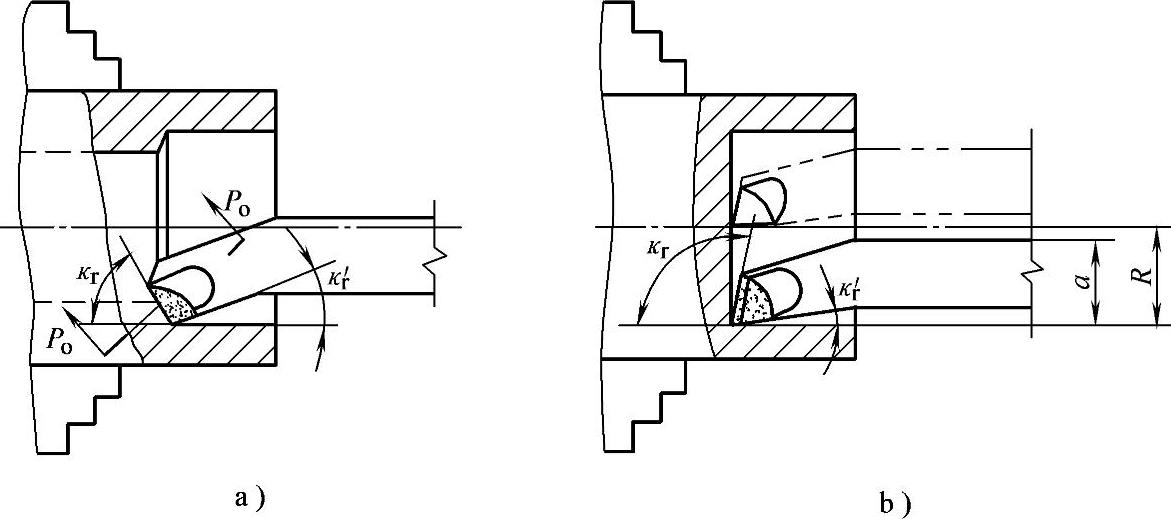

5)一般情况下,在装夹车刀时,刀杆轴线应与内孔轴线平行。但在大进刀量粗车或精车时,根据经验,可有意地将刀杆向内倾斜一个角度α,如图6-30所示。实践证明,这样可减轻切削振动,增加切削的稳定性。

它的机理是:拿一支竖直或向前倾斜的粉笔,在黑板上作平行的直线划动,就可能出现跳动现象;如果使粉笔向后倾斜,就会顺畅平稳。这就是俗话说的分别为“戗碴”和“顺碴”状态。刀杆向内倾斜的内孔车刀,就处于“顺碴”状态,切削时必然平稳、顺畅。

图6-30 使切削平稳的措施

6)内孔车刀的其他装夹要领与外圆车刀相同。

(3)内孔车刀的排屑 在第5章对内孔车刀的特殊性进行了分析,现仅就排屑问题归纳如下:

1)刃倾角。内孔车刀的刃倾角一般应选择正值,使切屑不触及已切削表面,增大了切屑的移动空间。

2)卷屑槽斜角决定切屑的流向。当切削不通孔或直径较大的内孔时,为引导切屑向反方向排出,多采用外斜式卷屑槽;在车削通孔时,可采用内斜式卷屑槽,并选用较小的反屑角,形成螺旋状长紧卷屑,如有可能,可创造条件,使切屑通过主轴孔流出。

3)当内孔车刀刚度较好时,可采用断屑措施:

①增大主偏角,可在进给量相同的条件下,切屑变厚,以利于断屑。

②减小卷屑槽半径和宽度,可减小切屑的弯曲半径,增加切屑的变形程度。

③增大反屑角,使切屑在流出时,在反屑面作用下弯曲变形。反屑角越大,切屑的变形也越大,从而达到断屑效果。(https://www.daowen.com)

(4)典型内孔车刀 图6-31为典型内孔车刀,它的特点是:

1)主偏角κr=75°,可减小车刀的径向抗力。

2)刃倾角λs=6°,切屑可迅速远离切削表面,向待切削表面排出。

3)采用内斜式卷屑槽,形成前高后低、前窄后宽状态,从而使切屑呈圆锥形螺旋状,流向待加工表面。

4)刀尖位于刀杆的中心水平面,可最大限度地增大刀杆的横截面积,提高车刀的综合刚度。

5)前角γ0=15°,并有宽度为0.2mm、-5°的负倒棱,可切削塑性金属材料。

图6-31 典型内孔车刀

2.车内孔操作要领

车内孔的操作步骤与车外圆大体相同,但进退刀方向正好与车外圆相反。

在车削有精度要求的内孔时,分粗车和精车两个阶段。

(1)基本步骤

1)毛坯件上有孔时,可直接粗车内孔。如毛坯上无孔,则应按孔径尺寸小1.5~2mm钻孔。

2)根据孔径的大小和深度,正确选用和装夹内孔车刀。

3)根据工件材料选用合适的切削用量,调节主轴转速和进给量。

4)车削内孔与车削外圆一样,也必须进行试切,以控制尺寸。

(2)粗车

1)内孔分为通孔、不通孔和台阶孔,内孔车刀也应根据内孔的性质选择,如图6-32所示。通孔车刀与外圆车刀相同。不通孔车刀是车削不通孔或台阶孔的,它的主偏角大于90°,刀尖到刀杆外端的距离a应小于内孔半径,以便于将底面车平。车台阶孔时,在车平端面后,刀杆外侧与外孔壁也应留有一定的间隙。

图6-32 内孔车刀

a)通孔车刀 b)不通孔车刀

2)根据切削余量和刀杆刚度,合理分配每次的进给量。最后一次的粗车尺寸应留有0.1~0.5mm作为精车余量。

(3)精车

1)测量待精车孔的实际尺寸。

2)起动车床,将精车刀主切削刃与孔壁接触,确定背吃刀量的起始位置后,纵向退出。

3)根据精车余量进给背吃刀量。

4)摇动床鞍手轮进行试切,试切长度约5mm。

5)用内卡钳或内径百分表测量试切尺寸,达到精度要求后,即可机动进给。

6)在采用硬质合金精车刀进行精车时,背吃刀量ap=0.1~0.2mm,进给量f=0.02~0.08mm/r。

7)车削加工精度和表面质量要求较高的内孔,可采用宽修光刃的高速钢车刀进行低速精车。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。