在实心材料上用麻花钻头加工孔的方法叫钻孔。钻孔加工的尺寸精度较低, 一般可达IT11~IT12,表面粗糙度值Ra大于12.5μm,属于粗加工范围,一般还需进行后续加工。

1.麻花钻头的特点和刃磨

麻花钻头是加工内孔的常用刃具,由工作部分和柄部组成。

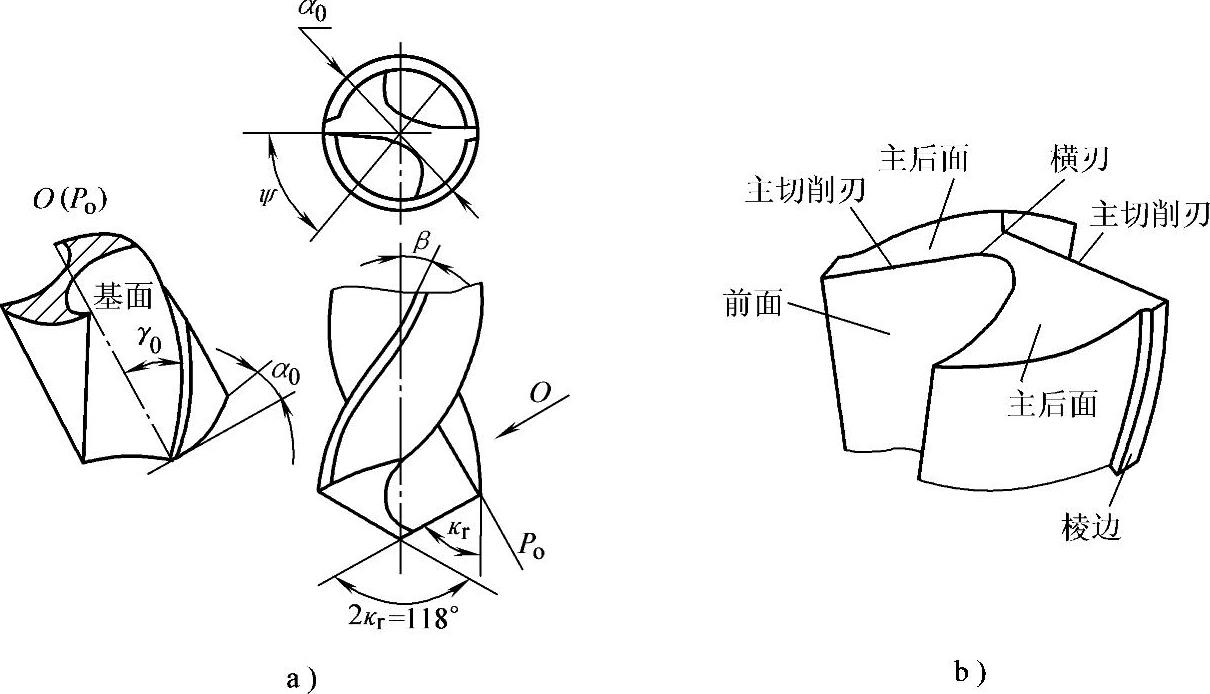

(1)麻花钻工作部分的几何形状 麻花钻工作部分一般由高速钢制成,有较高的硬度。其几何形状如图6-19所示。

图6-19 麻花钻的几何形状

a)麻花钻的角度 b)外形图

1)螺旋槽。麻花钻的工作部分有两条对称的螺旋槽,从而构成对称的两个正反切削刃,并且是排出切屑和注入冷却液的通道。

螺旋槽上最外缘的螺旋线展开成直线后与轴线之间的夹角β为螺旋角。由于同一支钻头的螺旋角导程是固定的,所以不同直径处的螺旋角随着直径的变化而变化,越靠近中心,螺旋角越小。钻头上的名义螺旋角是指外缘直径d处的螺旋角,标准钻头的螺旋角在18°~30°之间。

2)前面。指由螺旋槽形成的切削刃附近的螺旋槽面,是切屑流出时首先接触的钻头表面。

3)主后面。指钻顶的螺旋圆锥面,即与工件过渡表面相对的钻头表面。

4)主切削刃。是两前面与两后面分别形成的两条交线,它们担负着主要的切削工作。

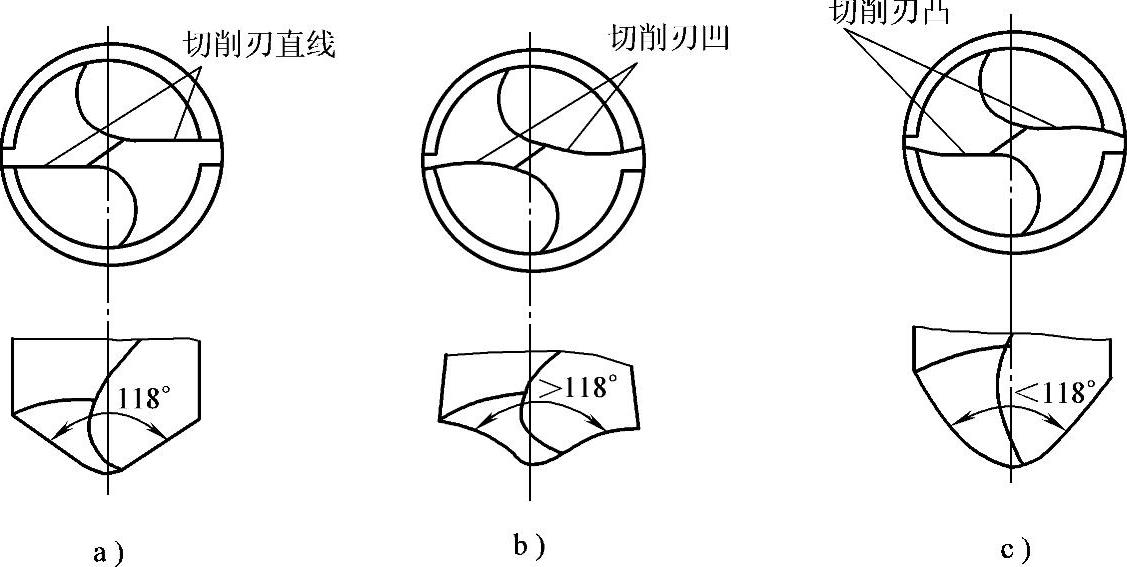

5)顶角(2κr)。顶角是钻头两主切削刃之间的夹角。夹角的变化将影响主切削刃的直线度,如图6-20所示。标准麻花钻的顶角一般为118°,这时两主切削刃为直线;当顶角大于118°时,两主切削刃为凹曲线;当顶角小于118°时,两主切削刃为凸曲线。

图6-20 麻花钻顶角大小对切削刃的影响

顶角还影响切削状况,当顶角大时,会引起前角增大,使切削省力,但由于主切削刃短,定心力较差,钻孔直径容易扩大。因此,在切削直径较大的较硬材料时,可适当增大顶角;而切削直径较小,精度要求较高的较软材料时,可适当减小顶角。

6)前角。前角是前面与基面之间的夹角。影响前角最大的是螺旋角,螺旋角越大,前角也越大。由于螺旋角随着测量直径的大小而变化,所以主切削刃上任一点的前角是过该点的基面与前面之间的夹角,那么,在外缘直径处,前角越大,并以此向中心逐渐减小,而在钻头直径的1/3处变为负前角,并逐渐增大,变化范围大约为-30°~30°之间。

7)主后角。主后角是主切削刃平面与主后面的夹角。麻花钻主切削刃上各点的主后角数值也是变化的,主切削刃上任一点的主后角是过该点切削平面与主后面之间的夹角。在外缘直径处,主后角越小,接近中心处最大,变化范围为8°~14°。

8)横刃。两个后面相交形成的刃口称横刃。横刃在钻头轴线上的垂直投影是通过轴线的一条直线。横刃前角均为负值,一般在-60°~-54°之间变化,所以在切削时会产生很大的轴向阻力。

横刃斜角是在垂直于钻头轴线投影中,横刃与主切削刃之间所夹得锐角。横刃斜角的大小与后角有关。增大主后角,横刃斜角就变小,使横刃变长,从而使轴向阻力增大,对钻削不利;减小主后角,横刃斜角变大,使横刃变短,从而降低钻尖强度。

9)棱边。棱边也称韧带。韧带形状近似于圆柱面,从而形成副后角为零的副切削刃和副后面。韧带整体圆柱面的直径即为钻头的标定直径d0。韧带又是麻花钻的导向部分,在切削过程中用以保持钻削方向和修光孔壁,以及作为切削刃部在磨损后的后备部分。

(2)麻花钻的刃磨要求 麻花钻头既有它本身的特点,又有与车刀相似之处。它的切削部分可以看成正反对称的两把车刀,也具有三面、两刃、一尖的结构特征,其几何角度概念与车刀基本相同。

标准麻花钻的刃磨要求是:

1)顶角2κr为118°±2°,并被钻头轴线所平分,即两侧的半角对称相等。

2)两主后面外缘处的主后角对称相等,一般为10°~14°。

3)两个主切削刃长度相等,外缘双肩高度一致,相对于钻头轴线对称。

4)横刃斜角为50°~55°。

麻花钻的刃磨要求主要是强调两切削刃的对称性,使两主切削刃保持相同的切削状态,以保证切削力的均衡。

(3)麻花钻刃磨技术 麻花钻在一般刃磨时,只需刃磨对称的两个主后面即可。在这个过程中,应同时保证顶角、主后角和横刃斜角等几何参数都基本正确。所以,刃磨麻花钻头是一项较难掌握的操作技术。

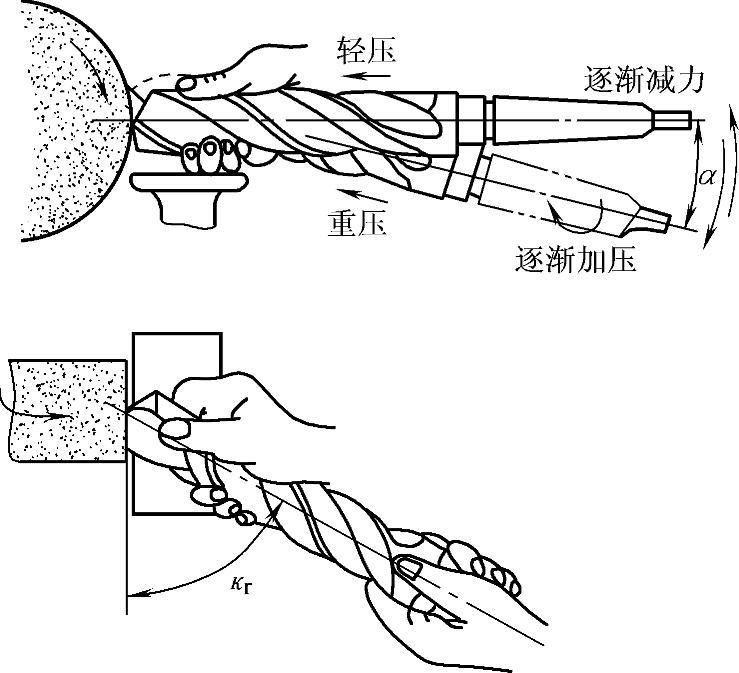

刃磨麻花钻头的基本方法如图6-21所示。

1)刃磨前先检查并修整砂轮,使砂轮表面平整。

2)右手握在离切削刃约30mm处,左手握住钻头柄部作定位支承。

3)将钻头轴线与砂轮圆柱面素线在水平面的夹角等于顶角2κr的一半。

4)钻头轴线略高于砂轮水平中心平面处,将一侧的主切削刃慢慢靠近砂轮圆周表面。

图6-21 刃磨麻花钻头

5)产生火花后,右手轻轻施压,缓慢地使钻头绕自己的轴线由主切削刃向主后面转动,左手则配合右手作缓慢地同步下压运动,并逐步加压,其下压的速度和幅度随主后角的大小变化。

6)按上述动作不断反复刃磨,直至达到刃磨要求。

7)以双手操作动作不变,将钻头转过180°,用同样的方法磨出另一侧的主切削刃。

8)刃磨后应不断地把钻头浸入冷水中冷却后,再继续刃磨,以防止钻头退火,影响使用寿命。

9)刃磨中或刃磨后,常用目测的方法进行检验。将钻头切削部分向上垂直竖立,两眼平视,观察比较两主切削刃的长度和两肩的高度是否一致,两顶角半角是否对称。为避免视角误差,可反复几次翻转,再观察比较后,再确定修复。

10)检测主后角的简单方法是,取一块橡皮泥,轻轻压入钻头的切削刃部,观察切削刃的反向状况,可显示出主切削刃各处在主后面形成的主后角的大小和有无负后角的现象存在。

(4)特殊刃磨技术 针对麻花钻存在的不足,在刃磨时应根据工件材料、加工要求,采用特殊的刃磨方法。

1)修磨横刃。在横刃处,由于形成很大的负前角,所以在钻削时,横刃是挤压和刮削孔的中心部位,使轴向力增大,从而产生大量热和消耗大量的能量。同时,由于横刃较长,削弱了钻头的定心力,因此,对横刃进行修磨,是改善麻花钻头切削性能的重要措施。

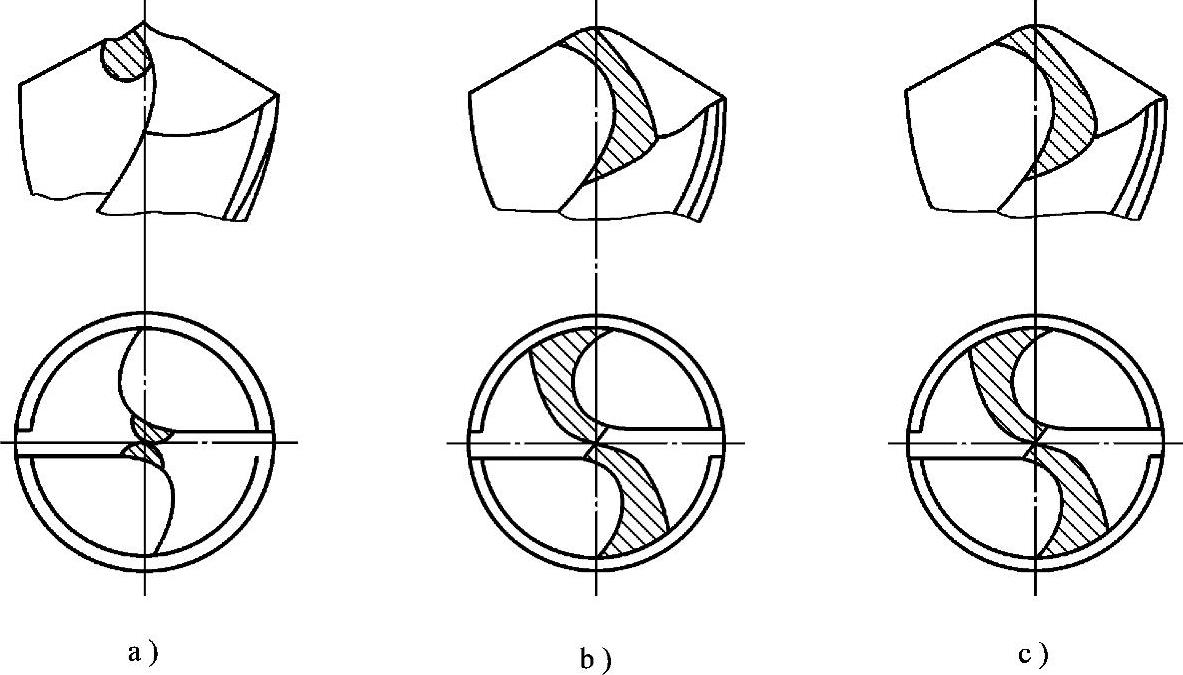

修磨横刃的常用方法如图6-22所示。

图6-22 修磨横刃(https://www.daowen.com)

图6-22a为将横刃磨短,可减小负前角的负值,从而减小轴向力,增强麻花钻的定心能力;图6-22b为横刃长度不变,而将其分为两半,并分别磨出适宜的前角,从而改善切削性能;图6-22c为既将横刃磨短,又磨出适宜的前角,这种方法集中了以上的优点,既减小了轴向力,又改善了麻花钻的切削性能。

修磨横刃的原则是:工件材料较软和有形位精度要求的工件,横刃可修磨得短一些,以增强麻花钻的定心力,提高孔的垂直度;当工件材料较硬时,横刃可修磨得长一些,以保证横刃的强度。

2)修磨前面。由于麻花钻主切削刃的前角由外向内逐渐递减,而切削速度也由外向内逐渐递减,即在最大的前角处,承受着最大的切削速度。这样在钻削较硬的材料时,在麻花钻外缘处,可加大前面的磨损。

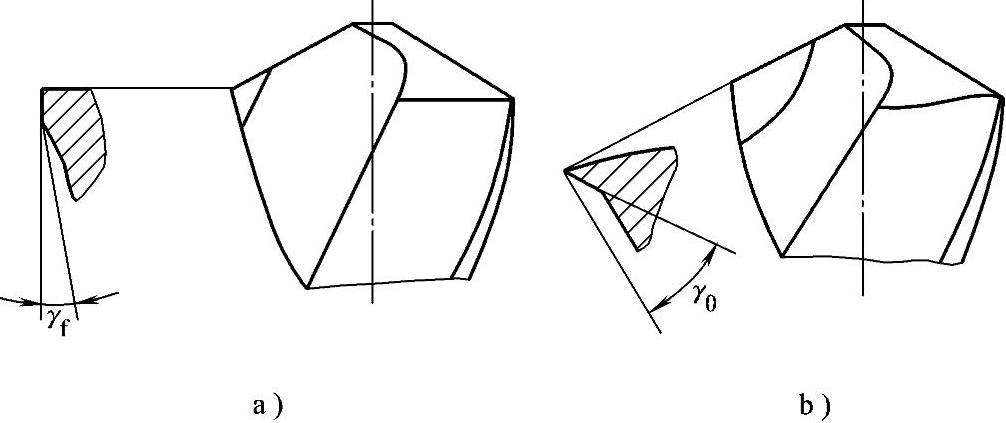

修磨前面有减小和增大前角两种方法,如图6-23所示。

图6-23 修磨前面

图6-23a为修磨前面减小前角,以增强钻头强度,在钻削较硬材料时,减轻钻头的磨损;在钻削较软材料时,可修磨前面,以增大前角,从而减小切削力,使切削顺畅。

根据需要,在修磨前面时,也可以同时修磨横刃,以提高钻削的综合效果。

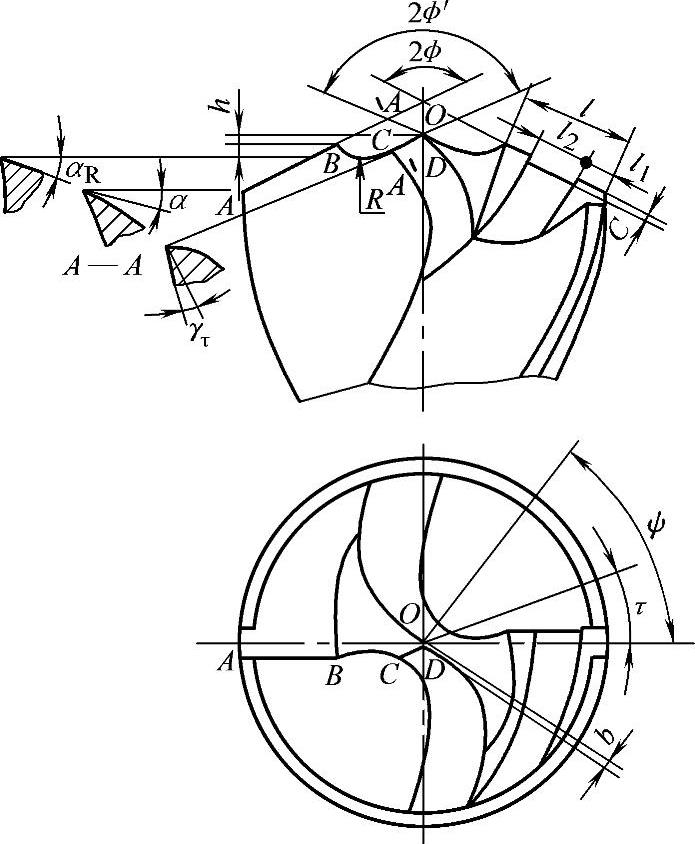

3)标准群钻。当钻削直径较大的塑性材料时,为改善麻花钻的切削效果,可采用群钻进行钻削。标准群钻如图6-24所示。首先按标准刃磨钻头的顶角和对称的两个主切削刃,再在两个后面上分别磨出月牙形圆弧刃BC,最后修磨横刃,使之变低、变尖、变短,并形成两条内刃CD,留下狭窄的横刃b。之后,在外刃上磨出分屑槽l2,以避免出现很宽的螺旋卷屑槽,影响排屑效果。

图6-24 标准群钻

群钻的主要特点是:

①横刃变短,前角增大,显著减少了横刃的不利影响。轴向力可降低35%~50%,从而改善了切削条件,可加大进给量和切削速度,提高钻削效率。

②切削刃变得锋利,切屑变形小,从而减少了切削热量,钻头的寿命可提高3~5倍。

③圆弧刃在工件切削表面上切出一个凸状圆环,起定心作用,钻头不易偏摆,增加了钻削的稳定性,从而提高孔的表面质量和加工精度。

④分屑槽起分屑作用。有利于排屑和切削液的注入。

2.钻孔操作

(1)钻孔操作的步骤和方法

1)将麻花钻直柄或锥柄分别装夹在钻夹头、专用夹具或尾座锥孔内,并调整钻头轴线的相对位置,使钻头中心与工件旋转中心重合。

2)根据工件材料和内径直径,选择合理的主轴转速。

3)先将端面车平。必要时可在端面中心处车成凹坑,或先用中心钻定心,再用麻花钻钻孔,使内孔获得较好的同轴度。

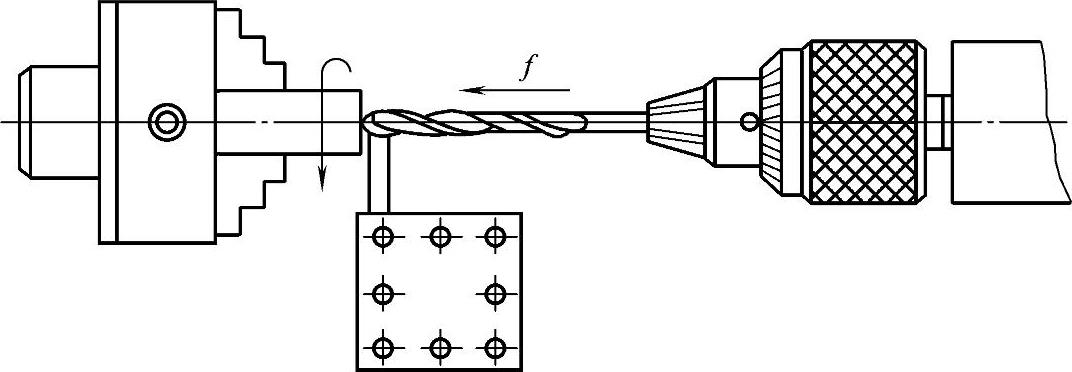

4)在钻削小而深的内孔时,为防止钻头摆动,可在刀架上夹一铜棒或硬木棒作为支承,轻轻顶住钻头切削刃刃部,使它对准工件的回转中心,并在移动中滑板调整支承的同时,试探着进给麻花钻。当钻头定心后,再将支承退出,如图6-25所示。

图6-25 防止钻头摆动的方法

5)在钻削较深的内孔时,如切屑不能顺利排出,应经常退出钻头,在清除切屑后,再继续推进。

6)当孔即将钻通时,由于横刃不再参与切削,从而轴向阻力降低,这时应减小进给量,并把握紧尾座手轮,以防钻头主切削刃突进,被将透的内孔“咬”住而损坏钻头。

7)为了使钻头散热冷却,并减少钻头与工件、切屑之间的摩擦力,在钻削塑性材料时,应加注足够的切削液。

(2)钻削的切削用量

1)背吃刀量(ap)。已由钻头直径所定,为钻头直径d0的一半,即

ap=d0/2mm

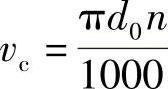

2)切削速度(vc)。钻削的切削速度指钻头主切削刃外缘处的线速度,与钻头直径d0和车床主轴每分钟转速n有关,即

用高速钢钻头钻削钢料时,切削速度一般选15~30m/min,钻削铸铁时取10~25m/min。

3)进给量(f)。在使用尾座进给时,是转动尾座手轮,实现钻削进给的。工件每转一周,钻头沿轴向移动的位移量,即为钻削的进给量f,单位为mm/r。

用直径为12~25mm的钻头钻削钢料时,进给量应在0.15~0.35mm/r之间选择,钻削铸铁时可适当加大。进给量过大会折断钻头,过小影响钻削效率。所以在钻孔时,还应均匀进给,以保证钻头的正常切削。

进给量f对内孔的表面粗糙度影响较大,而对钻头使用寿命,切削速度比进给量的影响大。所以钻孔时切削用量的选用原则是:在允许的范围内,尽量选择较大的进给量。当进给量受到钻头刚度或表面粗糙度的限制时,再考虑选择较大的切削速度。

在钻削小孔时,由于钻头本身刚度较差,切屑又不容易排出,很容易折断钻头。所以,一般应选择较高的车床转速和较低而均匀的进给量,并及时退出钻头排屑和注入冷却液。一般在d0为ϕ1~3mm时,可取n=2000~3000r/min的车床转速。

(3)麻花钻刃磨状况对钻孔质量的影响 麻花钻在刃磨时常见的问题是顶角和主切削刃不对称,因而在钻孔时会出现质量问题,如图6-26所示。

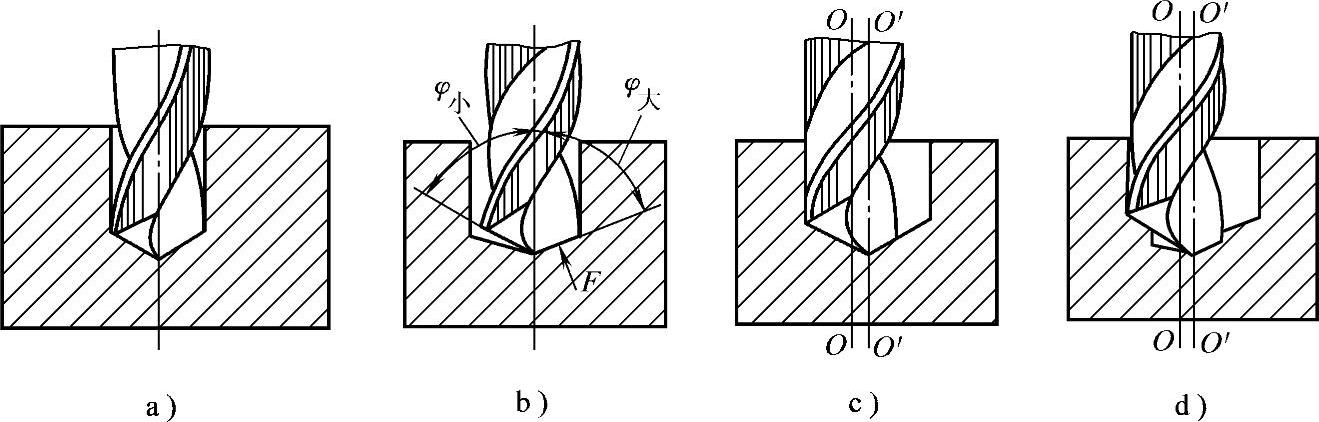

图6-26 麻花钻刃磨状况对钻孔质量的影响

a)刃磨正确 b)顶角不对称 c)切削刃长度不等 d)顶角不对称且切削刃长度又不等

正确的刃磨,可使内孔的直线度、垂直度和表面光洁度较好,而孔的直径等于或略大于钻头直径,如图6-26a所示。

当顶角不对称时,会引起主切削刃的偏移,在钻削时,只有右侧的主切削刃在工作,左侧的主切削刃不起作用,使钻头两侧受力不平衡,右切削刃上的切削力使钻头向左偏移,导致孔径的扩大和歪斜,如图6-26b所示。

图6-26c为两切削刃长度不相等时的钻削状况。虽然两顶角半角相等,但顶角和主切削刃都不相对于钻头轴线对称。钻削时,钻头的工作中心由O—O斜移到O′—O′,必然引起内孔直径的扩大和歪斜。

当顶角不对称、切削刃长度又不相等时,除了产生孔径的扩大和歪斜外,还会出现台阶,如图6-26d所示。

如果主后面产生负的主后角,则不能进行切削,必须重新刃磨。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。