1.车外圆操作

(1)车外圆的一般步骤

1)按技术要求找正并夹紧工件。

2)正确装夹工序需用的车刀。

3)调整进给量。根据选定的进给量,将进给箱手柄调节到恰当的位置上。

4)根据选定的切削速度调整车床转速后,手扳卡盘,视传动正常后,方可开车。

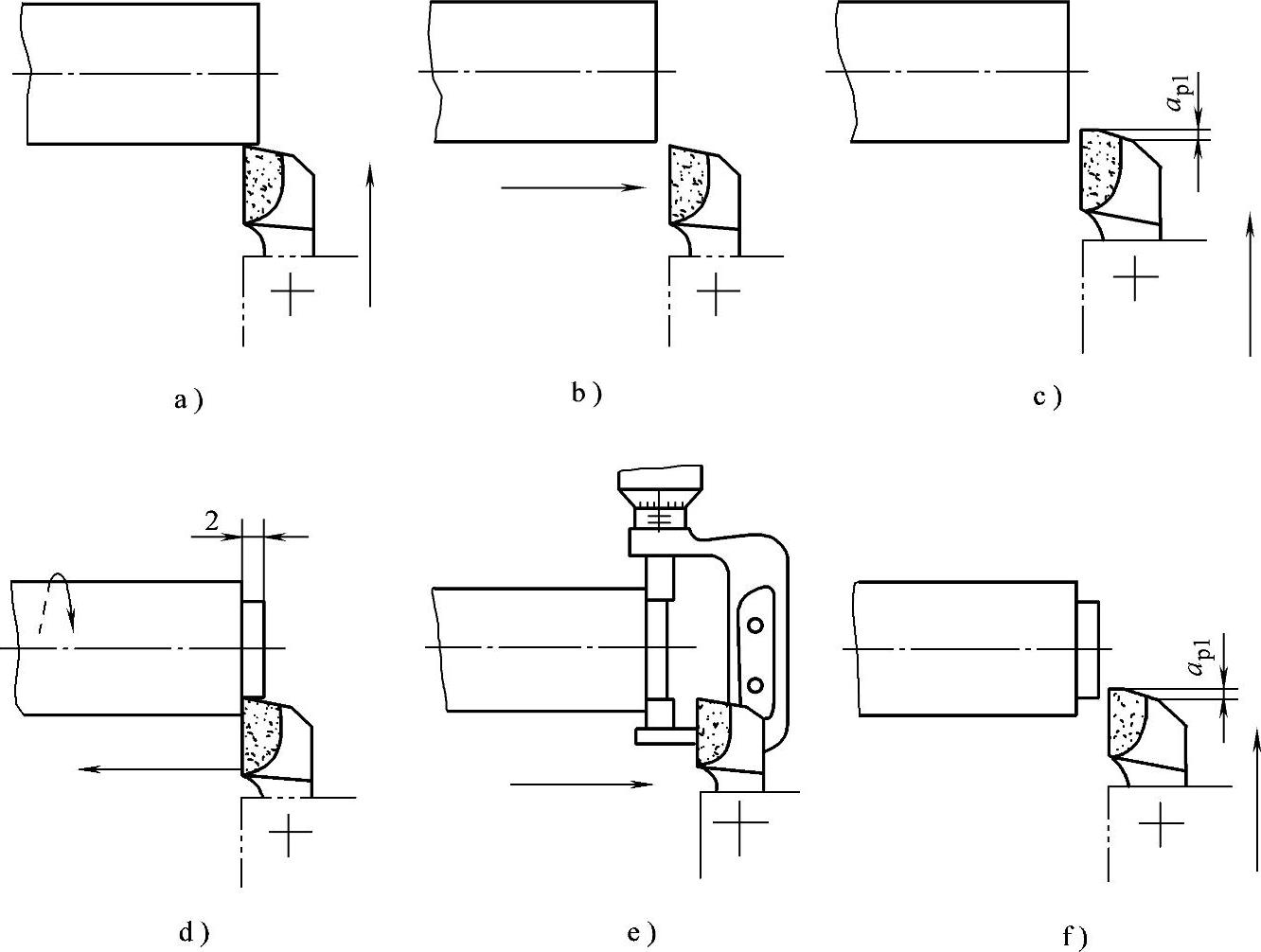

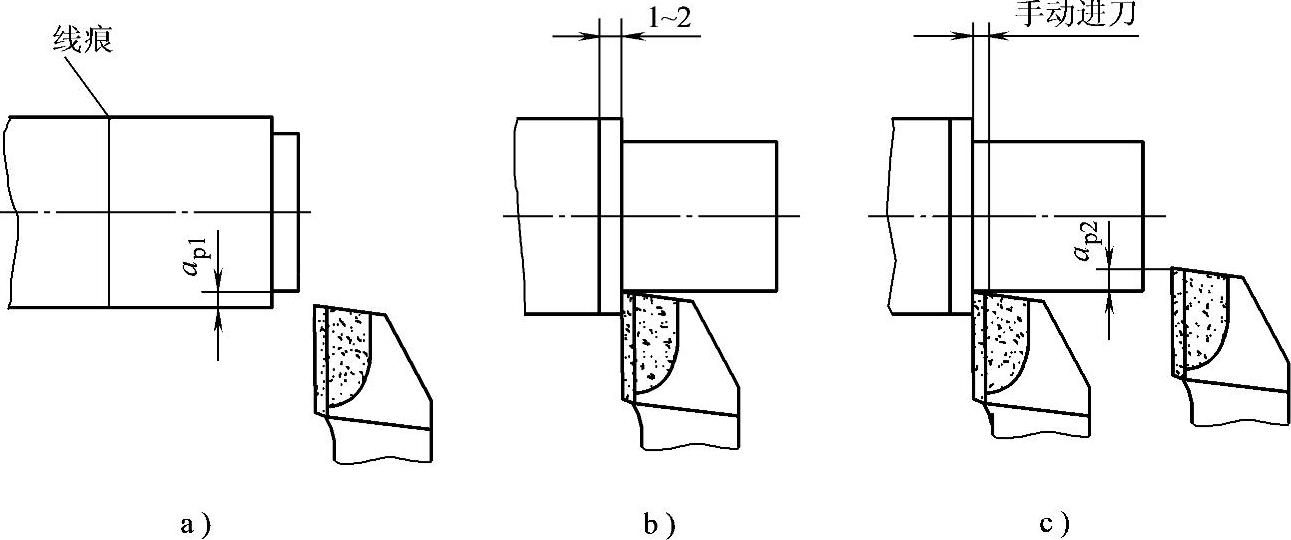

5)调节背吃刀量。首先测量待加工表面的直径,根据加工余量确定进给次数和每次的背吃刀量。在粗车时,通常采用试车削的方法控制背吃刀量。试切的操作步骤如图6-4所示。

①起动车床,移动床鞍和中滑板,使车刀刀尖在待加工表面上轻轻接触,并划一浅痕,确定背吃刀量的起始位置,如图6-4a所示。

②移动床鞍,退出车刀,并转动中滑板刻度盘对准零位,如图6-4b所示。

③根据选定的背吃刀量,利用刻度盘数值控制背吃刀量ap1。当中滑板手柄摇到接近所需要的背吃刀量的格数时,应慢慢摇动或轻轻敲击手柄,以防冒进,如图6-4c所示。

④移动床鞍切削外圆,试切长度约2mm,如图6-4d所示。

⑤退出车刀,测量试切直径,如图6-4e所示。

⑥根据测量尺寸,调整背吃刀量ap2,如图6-4f所示。这时,即可合上进给手柄,采用机动进给。

图6-4 试切的步骤

a)刀尖接触工件外圆 b)车刀退出 c)调整背吃刀量 d)试切外圆 e)测量试切尺寸 f)根据测试结果调整背吃刀量

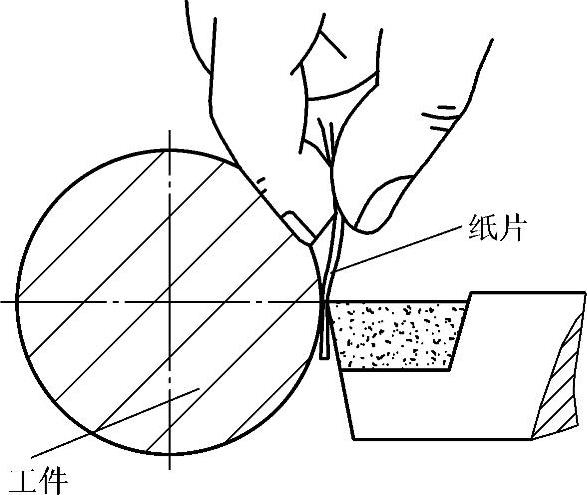

在精车时,当加工余量很小时,可用以下的方法确定背吃刀量的起始位置,即在待加工表面和车刀切削刃之间放置一条薄纸片,使中滑板作慢慢进给。当切削刃与纸片接触并轻轻夹紧,直到拉不动纸片时,将中滑板刻度调至零位,即是背吃刀量的起始位置,如图6-5所示。

(2)应该注意的问题

1)由于横进丝杠和螺母在传动时存在组装间隙,因此在反向摇动手柄时,会产生刻度盘转动而刀架并未移动的空行程现象。所以,在使用刻度盘进刀时,如果不慎多摇进了几格时,则不能简单地退回多进的格数了事,而应该反向多退一些,待退回全部空行程后,再将刻度盘摇到需要的位置上。

2)在切削时,由于工件处于旋转状态,所以在使用中滑板刻度盘进刀时,车刀在外圆上的切除量是背吃刀量的两倍。因此,当工件外圆的加工余量确定后,中滑板刻度盘所控制的背吃刀量是加工余量的1/2。

图6-5 用手拉动纸片

2.车端面和台阶的基本方法

车削端面和台阶,通常使用主偏角为90°的偏刀或45°的弯头车刀,其安装方法与外圆车刀相同。

(1)端面的切削 端面的切削通常是指直径较大、长度较短的端面的切削。在安装端面车刀时,应特别强调刀尖要严格对准工件中心,过高会出现刀尖崩刃,过低会在工件端面中心出现凸台的现象。

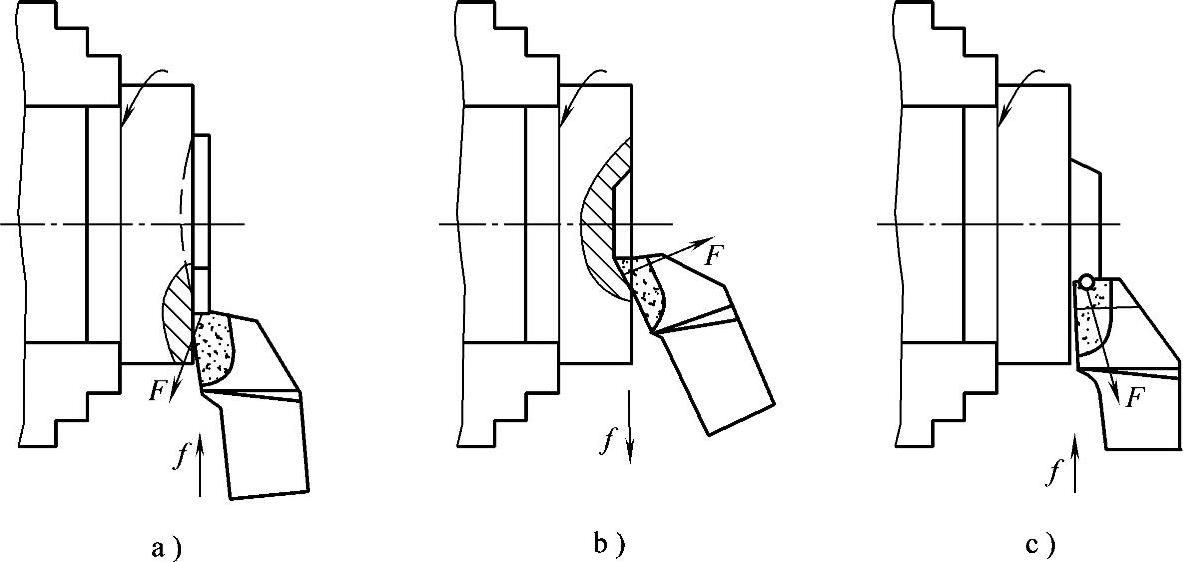

在一般情况下,多用右偏刀粗车端面。根据进刀方向和刀具安装角度的不同,有以下几种切削形式,如图6-6所示。(https://www.daowen.com)

图6-6 用右偏刀粗车端面

a)向中心进给 b)由中心向外进给 c)在副切削刃上磨前角

图6-6a为偏刀由工件外圆向中心进给切削端面,车刀由副切削刃担任切削,由于副切削刃的受力方向F向内倾斜,切削力使车刀有逐渐向工件内扎入而形成凹面的倾向。

为改善切削条件,可改由工件中心向外进给,用主切削刃切削。但由于主偏角较小,所以应采用较小的背吃刀量,如图6-6b所示。

图6-6c为在副切削刃上磨出前角和卷屑槽,由副切削刃担任切削,车刀由工件外圆向中心进给,使切削平稳,排屑效果较好。

在精车端面时,也可采用图6-6c的切削形式,只要在车刀刀尖处磨出圆弧形过渡刃,即可使端面的粗糙度值达到技术要求。

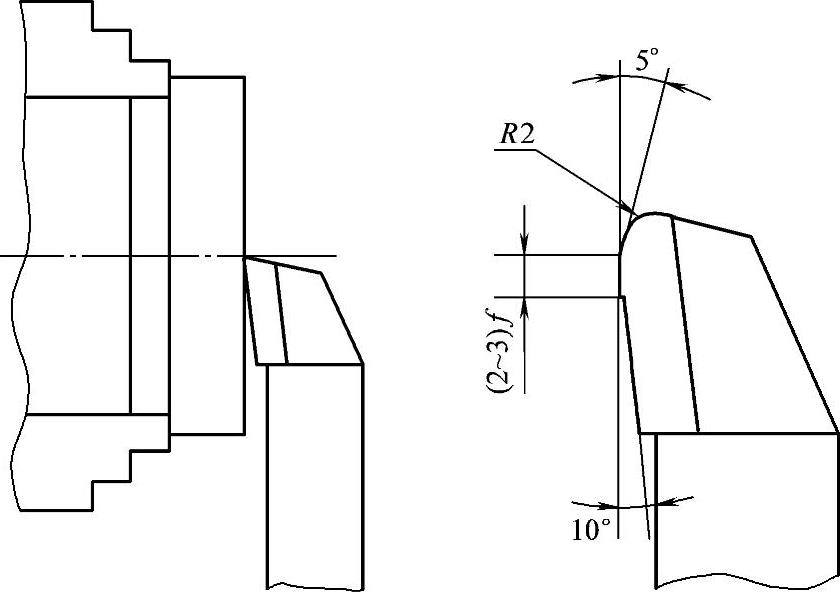

当切削表面要求较高的端面时,可采用高速钢精车右偏刀,主切削刃的几何参数如图6-7所示。即主切削刃应保证由长度为(2~3)f的平行于端面的修光刃,前后端各有折线形的圆弧形过渡刃。进刀方向可以由内向外,也可以由外向内。在切削加工质量要求较高的端面时,如果加工余量和切削用量选择得当,采用这种形式的精车右偏刀车削端面,表面粗糙度值Ra可达0.8μm以上。

图6-7 高速钢精车右偏刀

(2)台阶的切削 在切削台阶过程中,不仅要车削外圆,还要车削台阶端面,并保证台阶的长度尺寸,保证台阶端面与工件轴线的垂直度要求。

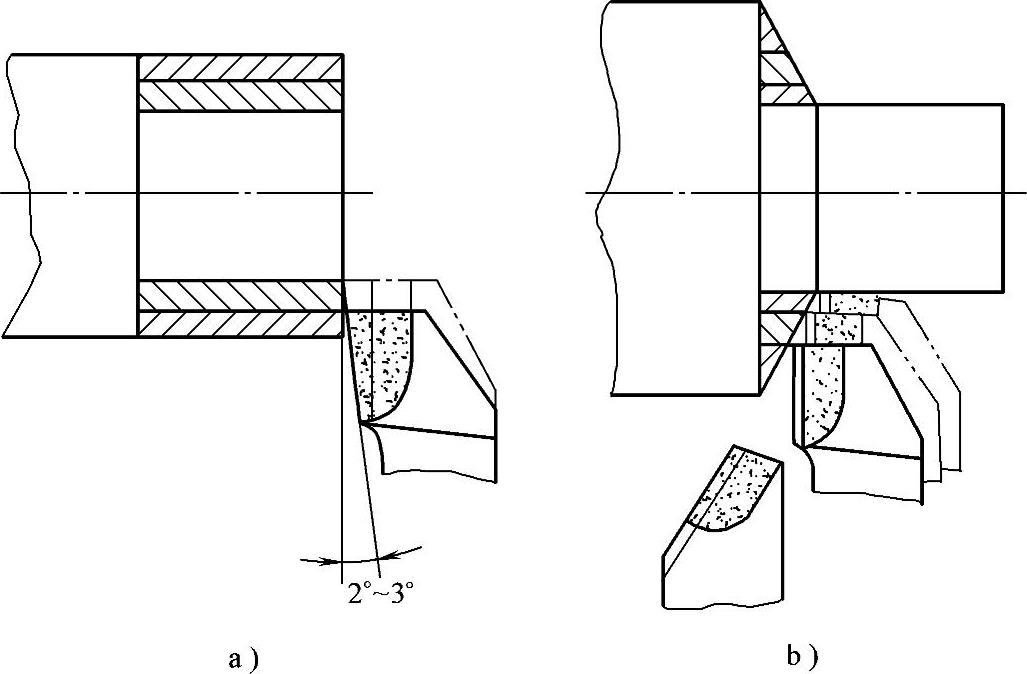

当切削相邻两直径相差不大的低台阶时,可用90°偏刀直接车出;当切削相邻两直径相差较大的高台阶时,可用主偏角较大的外圆车刀粗车,再用90°偏刀清根,将台阶车成直角,如图6-8所示。

由于台阶的作用是确定装配零件的轴向位置的,所以要求台阶端面应与工件轴线垂直,因此在刃磨偏刀时,应保证主切削刃有较高的直线度,在安装车刀时,主切削刃也应与工件端面有2°~3°的倾角,在达到长度尺寸时,停止纵向进给,手摇中滑板手柄,慢慢均速退出。

图6-8 车台阶

a)车低台阶 b)车高台阶

控制台阶长度尺寸,一般有如下几种方法:

1)刻线法。以工件端面为基准,用钢直尺或内卡钳量出台阶的长度尺寸,开车,用刀尖在相应的位置处车出细线,然后手动纵向进给试切外圆,符合这次的背吃刀量后,合上机动进给手柄。当车到距刻线1~2mm时,停止机动进给,改用手动进给。当主切削刃切到刻线时,将车刀横向慢慢退出,将台阶面车平。待检测长度尺寸符合要求后,在继续进刀,操作过程如图6-9所示。

图6-9 粗车台阶外圆

a)试切 b)机动进给停 c)手动进给→退刀→床鞍复位

2)用床鞍纵向进给刻度盘控制长度。移动床鞍和中滑板,使右偏刀主切削刃与工件端面轻轻接触后,将床鞍刻度盘调到零位,纵向进给时,使刻度盘上的进给读数等于台阶的长度即可。

3)用挡铁控制长度。在大批量生产时,为准确迅速地控制台阶长度,可在床面上设置挡铁的方法。采用这种方法的前提是:

①工件装夹的轴向位置必须一致,进给的起始点应固定在轴向的固定位置上,多在半成品的后序加工采用。

②应时时注意安全生产,纵向进给应采用机动和手动相结合的操作方式,即在床鞍与挡铁相碰前,必须停止机动,改用手动操作,以防损坏机床。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。