1.外圆车刀的分类

车削外圆的过程可分为粗车和精车两个阶段。因此,将使用的车刀分为粗车刀和精车刀两种。

(1)粗车刀 粗车的主要目的是尽快地切除毛坯上大部分的加工余量,使其接近零件图样要求的形状和尺寸。为提高切削效率,必须采用较大的背吃刀量和进给量,力争在每次进给中都切去较多的余量,因此要求粗车刀具有足够的强度。选择粗车刀的基本原则是:

1)为了增加刀头强度,前角和后角应选得小一些,以增大楔角,增强刀头的抗冲击和散热能力。

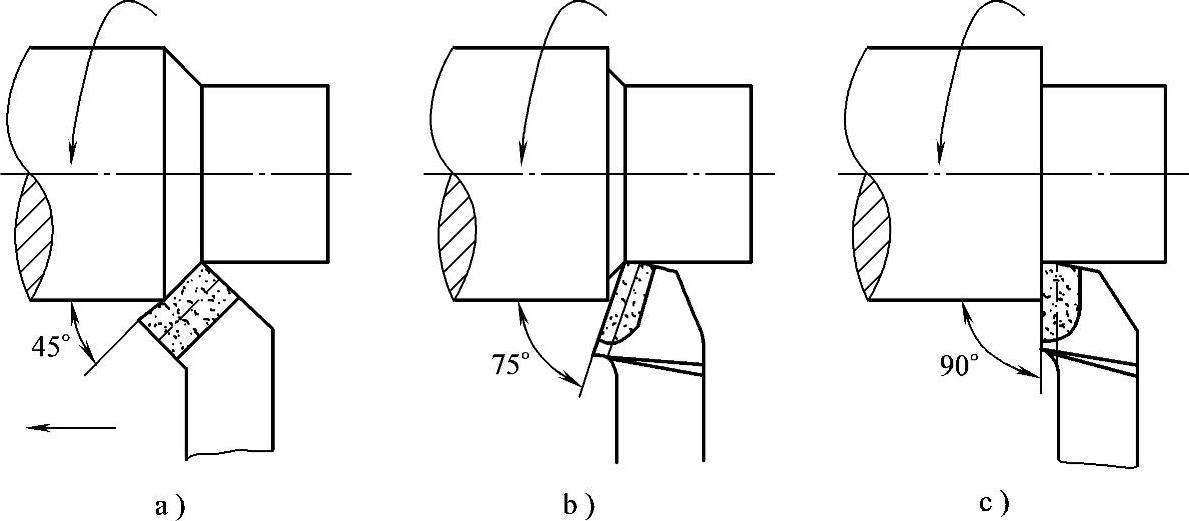

2)主偏角过小,使切削层宽度增大,在工艺系统刚度较差时,容易产生切削振动。通常多选用主偏角为45°、75°或90°的粗车,如图6-1所示。其中,45°车刀用于粗车外圆、端面和倒角;90°车刀用于粗车有垂直台阶的外圆或端面。

图6-1 常用粗车外圆车刀

3)粗车刀一般选用0°~-5°的刃倾角,在粗车带有冷硬层的材料和断续切削时,则应选取刃倾角为-10°~-15°的粗车刀,以提高切削刃的抗冲击能力。

4)为提高刀具的使用寿命,通常在刀尖处磨有折线型过渡刃,或在主切削刃上磨出宽度为(0.5~0.8)f、倒棱前角为-10°~-15°的刃口倒棱,以增强刀尖强度,改善散热条件。

5)在粗车塑性金属时,应在前面的切削刃附近磨出卷屑槽,使切屑自行折断或有序排出。

(2)精车刀 精车是切除在粗车时留有的合适的加工余量,从而获得零件图样所要求的加工精度和表面粗糙度,所以要求精车刀必须锋利,切削刃应平直光洁,并在刀尖处磨有修光刃。

选择精车刀的基本原则是:

1)选取较大的前角,使切削刃锋利,切削轻快。

2)选取较大的后角,以减小后面与工件之间的摩擦。

3)选取较小的副偏角,并在刀尖处磨有圆弧型过渡刃;或使切削刃与进刀方向平行,形成副偏角为零的修光刃。

4)为防止切屑划伤已加工表面,应选取刃倾角为3°~8°的精车刀,使切屑流向待加工表面。

5)在精车塑性材料时,前面应磨有相应宽度的卷屑槽。(www.daowen.com)

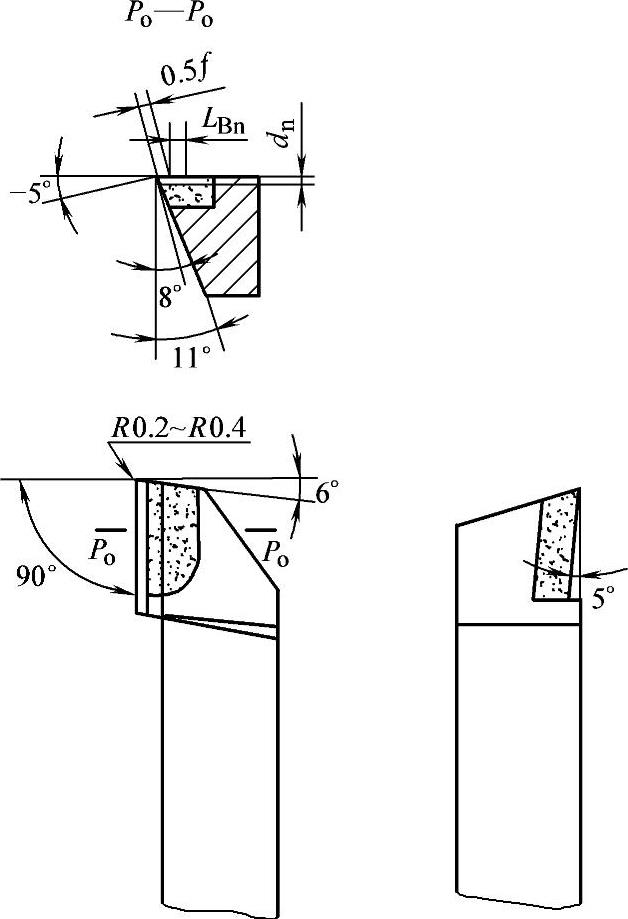

图6-2 90°硬质合金精车刀

图6-2是典型的90°硬质合金精车刀。

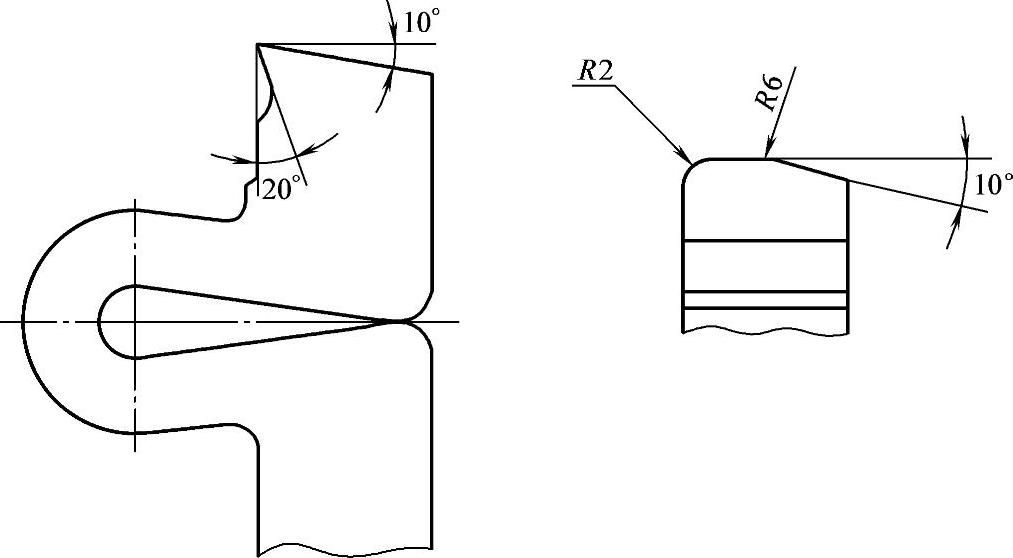

图6-3是实践中在车削中碳钢工件时使用的高速钢弹性精车刀。在经过细微的鐾刀后,在低速精车轴类外圆时,当加工余量为0.1~0.15mm时,采用较大的进给量,也能获得Ra0.8μm的表面粗糙度值。

2.车刀的安装

车刀的安装位置直接影响切削效果。因此在安装车刀时,应注意以下几点:

1)车刀刀尖伸出刀架的长度要适当。伸出过长,会降低刀杆刚度,容易产生切削振动,影响工件的表面粗糙度。一般伸出的长度为刀杆厚度的1~1.5倍。

2)车刀刀尖高度应与工件侧母线即工件的旋转中心等高,车刀刀杆应与进给方向垂直,以避免车刀工作角度偏离车刀的标注角度,影响切削的实际效果。根据经验,在粗车外圆时,可将车刀安装得比工件旋转中心稍高一些,但一般不能超过工件直径的1%。

图6-3 高速钢弹性精车刀

迅速确定刀尖高度的方法有:

①根据车床尾座顶尖的高度确定。

②先粗略目测高度,再旋转工件,根据工件旋转中心确定;也可以轻轻切削工件端面,根据显示出的工件实际旋转中心确定。

③做测高卡板,使卡板底面与探出的测高指示端的垂直距离等于刀架底面与主轴中心高度的垂直高度。将卡盘底面垂直放置在刀架底面上,用指示端确定刀尖的高度。

3)车刀垫片要平整并与刀杆对齐,尽可能减少片数,以踏实可靠地垫平车刀,防止切削振动。

4)装夹车刀一般应紧固两个以上的螺钉。在紧固前应目测检查并调整车刀的正确位置,再用专用刀架扳手,轮换逐个逐步拧紧螺钉,并注意刀尖高度和位置的变化,随时进行调整。拧紧螺钉应用力得当,不允许在刀架扳手上加套管拧紧,以防止螺钉受力过大而损伤。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。