手工刃磨车刀就是根据所掌握的车刀知识,亲自动手,刃磨出符合切削工艺需要的车刀来。

1.刃磨的一般程序

1)检测并修整车刀刀体的底平面。在车刀的静止参考系中,刀体的底平面与基面Pr平行,是刃磨、检测和安装车刀的基准面,所以必须平直光洁,一般可用锉刀等刃具修平。当其平直度很差时,应采用铣削铣平。

2)当刃磨硬质合金车刀时,先用氧化铝砂轮刃磨刀体切削端突出于刀片的部位,粗磨前面、以及主后面和副后面的刀体后角,即后隙角,使它比刀片上的设计后角大2°~3°,以便于刃磨刀片的后角。

3)粗磨主后面和副后面,先粗磨主偏角并兼顾后角,后粗磨副偏角并兼顾副后角。刃磨硬质合金车刀时应改换成碳化硅砂轮。

4)粗磨前面。根据预设的前面形式,粗磨前面相对于基面的倾斜角,特别关注刃倾角的方向和角度。

5)精磨主后面,达到主偏角和后角的技术要求。

6)精磨副后面,达到副偏角和副后角的技术要求。

7)精磨前面,达到刃倾角走向和角度以及表面光洁的技术要求。

8)当切削塑性材料时,确定车刀前角以及断屑槽的形状、位置和参数的大小。

9)刃磨刃口倒棱以及过渡刃。

10)用磨石鐾刀。在不改变车刀几何参数的前提下,对车刀的面、线、点各部用磨石进行研磨,以矫正刃磨缺陷,降低车刀的表面粗糙度值。

2.手工刃磨的现场操作

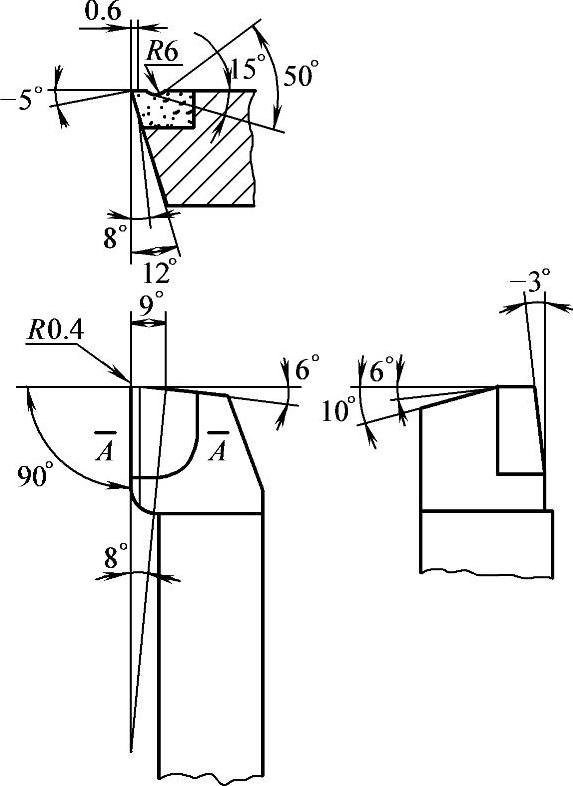

以图5-20所示的车削中碳钢的硬质合金90°外圆车刀为例,解读现场手工刃磨车刀的步骤和方法。

1)去除各处焊渣等突出物,修平刀体底平面。

2)用氧化铝砂轮粗磨刀体部分的主后面和副后面,使后角和副后角均大于刀片上的角度。

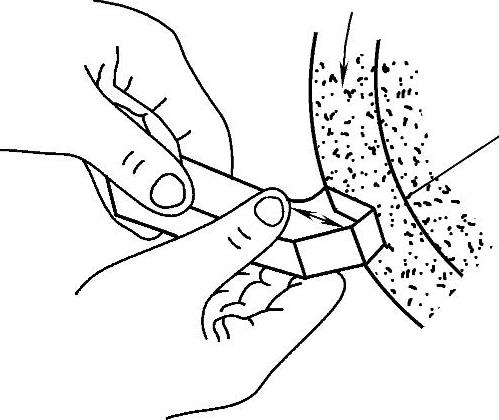

3)改用碳化硅砂轮粗磨主后面。刃磨时,右手紧紧握住刀体前端,左手握住刀体末端,尽量增大跨度,以保持刀体的受力均衡和掌握移动的平衡,如图5-21所示。

图5-20 手工刃磨现场操作用图

图5-21 粗磨主后面

粗磨主后面应兼顾对主偏角和后角的控制,所以应强调几个动作的协调:

①在刃磨时,应使刀体纵向平行于砂轮外圆状态下,刃磨主切削刃,以保证车刀90°的主偏角。

②把车刀向外倾斜约12°的角度,使刀体后角确定的屏幕与砂轮外圆相切,以获得基本正确的后隙角。(https://www.daowen.com)

③在以上两种状态下,平稳并缓慢地向砂轮外圆靠近,并在适当压力下,向前平行推进的同时,缓慢均匀地进行左右平行移动,以获得平直的主切削刃。

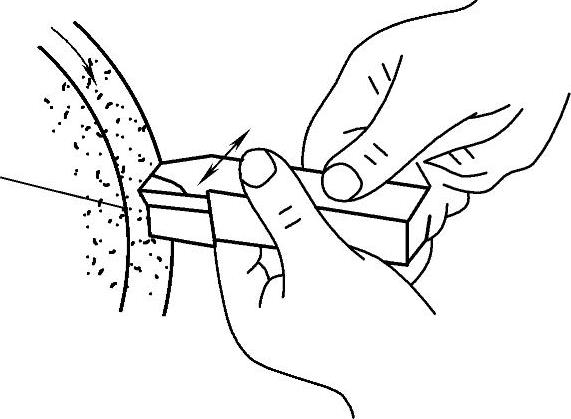

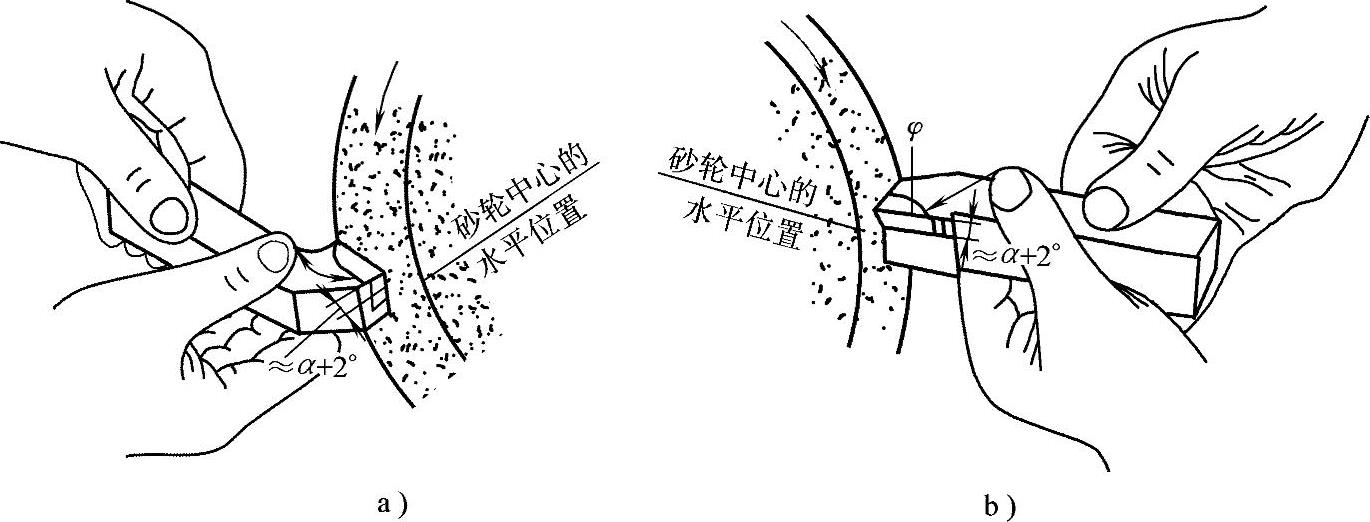

4)粗磨副后面。粗磨副后面应兼顾副偏角和副后角两个角度。刃磨时,双手紧握刀体,在使主切削刃与砂轮轴向形成6°的副偏角的同时,将刀体向下倾斜约10°的副后面的后隙角,在这种状态下,以适当的压力平行向前推进,并均匀地左右平行移动,如图5-22所示。

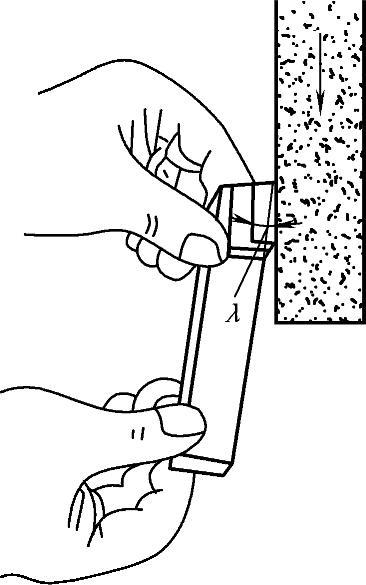

5)刃磨前面。左手握紧刀体前端,右手支承刀体末端,使前面与砂轮外侧面形成-3°的刃倾角,将前面磨平,从而形成基本的主切削刃和副切削刃,如图5-23所示。

图5-22 粗磨副后面

图5-23 刃磨前面

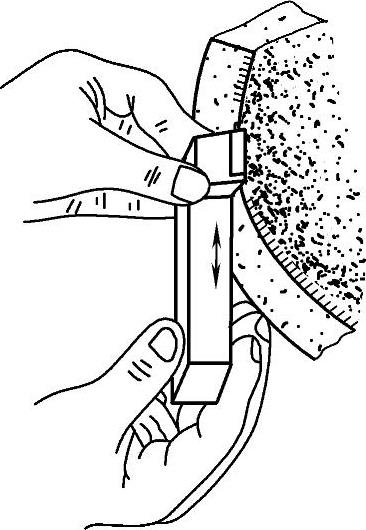

6)精磨主后面和副后面。双手前后握住刀体,分别以粗磨形成的主后面和副后面为基面,轻轻接触砂轮外侧面,见到轻微的火花后,慢慢来回平行移动,使得两切削刃平直,如图5-24所示。但是,不应磨去太多,使得切削刃下方形成1mm左右的宽条即可。这样,中间留有粗磨时砂轮外圆的内凹面,上下两端凸起窄条形成稳定的研磨平面。在鐾刀时,使磨石移动平稳,研磨力也容易集中在切削刃处,以便于对切削刃的研磨。

7)刃磨卷屑槽。刃磨卷屑槽就是在刃磨卷屑槽形状的同时,磨出车刀前角和卷屑槽的几何尺寸。其操作要点是:

①将砂轮外圆与外侧面的交角处修整成R6的圆角。

图5-24 精磨主后面和副后面

a)精磨主后面 b)精磨副后面

②刃磨时,刀尖向下磨或向上磨均可。但为便于观察,一般采用刀尖向上的刃磨方法,如图5-25所示。

③左手紧握刀体头部,右手支承在刀体尾部,将主切削刃靠近砂轮圆角的外侧,并与砂轮的旋转方向平行。

④将砂轮圆角对准主切削刃内相应的位置上,顺着刃倾角磨出与主切削刃平行的浅圆弧的直线。

⑤沿直线由内到外,逐渐加大刃磨力度,形成逐渐加深,逐渐加宽的圆弧槽。

⑥圆弧槽的深度刃磨相当后,双手沿车刀前角方向平行向内移动,以形成均匀的车刀前角γ0=15°,并使主切削刃留有0.1~0.2mm的均匀刃口。

图5-25 刃磨卷屑槽

⑦再使车刀沿着卷屑槽斜角方向向外移动,以保证斜角τ=8°、槽宽LBn=9mm、反屑角σ=50°。

⑧刃磨负倒棱。主切削刃平行于砂轮外侧面,刀体沿顺时针方向扭转一个角度。在这种状态下,主切削刃轻轻靠近砂轮,待出现火花后,慢慢平行移动,使主切削刃形成宽为0.6mm、-5°的负倒棱,如图5-26所示。

⑨刃磨过渡刃。刀体与砂轮外侧面成45°角,刀尖的纵向棱线与砂轮外侧面平行,并慢慢与砂轮接触,当出现火花后,轻轻地回转刀体,使刀尖逐渐形成R0.4的过渡刃,如图5-27所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。