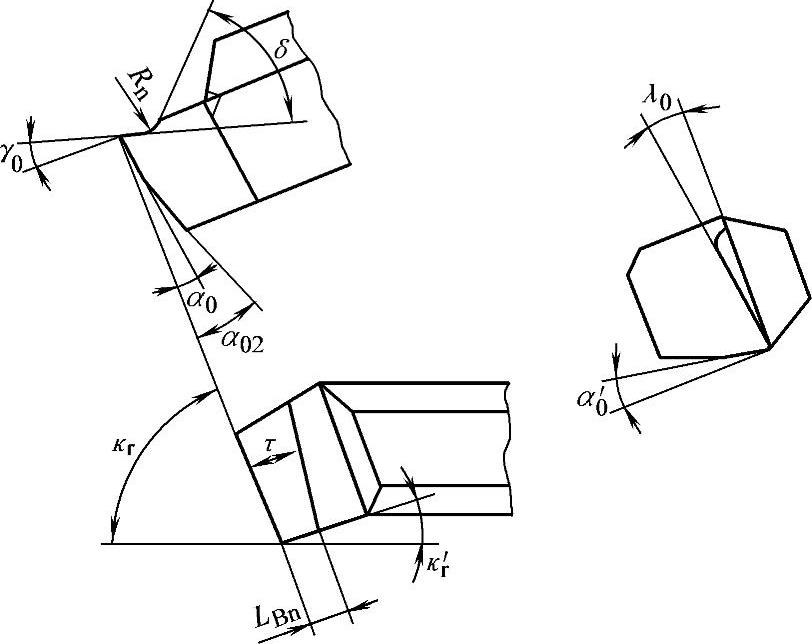

车刀几何参数的应用往往是以车削外圆的状况进行研究的。在车削内孔时,由于内孔车刀刚度较差和切削中排屑空间较小等特殊原因的限制,内孔车刀与外圆车刀的几何参数在应用上有很大的差别。下面就内孔车刀的特殊性,以图5-17为例进行分析和研究。

内孔车刀的形体特征

(1)主偏角(κr)

1)车削通孔的内孔车刀,为使切屑向车床主轴孔方向有序排出,采用κr=60°以上的主偏角,以减小切削力对内孔车刀的径向力。

图5-17 内孔车刀的特殊性

2)车削不通孔时,为使切屑向背离进刀方向排出,内孔车刀往往采用κr≥90°的主偏角,使切削部分的几何形状与外圆车刀的形式相同,只是刀尖处于刀杆的最前端,使排屑的空间狭窄,切屑易于在切削区盘挤,使排屑不畅。所以,还应在相应的刃倾角和卷屑槽形式上予以配合,才能达到预期的排屑效果。

(2)刃倾角(λs)

1)刃倾角有影响切屑流向趋势的作用。在车削内孔时,由于孔壁向内弯曲,使切削区域相对狭窄,从而使排屑受到空间的限制。所以,在车削直径不太大的内孔时,内孔车刀应选择正值刃倾角,切屑流向待加工表面,从而使排屑空间相对宽敞,并在卷屑槽形状的配合下,使切屑尽量快速远离孔壁。(https://www.daowen.com)

2)丝锥、铰刀等内孔刃具,也是利用刃倾角的特点,选择不同方向的螺旋槽。当加工通孔时,可采用左旋槽,形成负值刃倾角,使切屑向前排出;当加工不通孔时,可采用右旋槽,使切屑从后面排出。钻头就是设置的右旋槽,可使切屑从后面排出。

(3)卷屑槽 主偏角、刃倾角以及进给量确定之后,卷屑槽的形状则决定着切屑的形态。

1)卷屑槽半径(Rn)。卷屑槽越小、越深,可使切屑的弯曲半径减小,从而因增大弯曲应力而容易折断。

2)卷屑槽斜角(τ)。卷屑槽斜角直接决定切屑的流动方向。在切削不通孔时,为引导切屑向刀具进给量的反方向流出,应选用外斜式卷屑槽。在切削通孔时,则选用内斜式卷屑槽。那么,在采用正值的刃倾角时,卷屑槽呈前高后低、前窄后宽、前浅后深状态。这样,在因直径较大、从而切削速度较高的刀尖处,切屑从前角流出后,首先与反屑角相碰,并在前端窄而浅的卷屑槽引导下,形成较小的弯曲半径;而在切削直径较小的后端,则因宽而深的卷屑槽,使切屑形成较大的弯曲半径,从而形成螺旋状长紧卷屑。

3)卷屑槽宽度(LBn)。卷屑槽宽度决定切屑的卷曲半径的大小,一般应与切削层厚度及背吃刀量相适应。卷屑槽宽度越小,切屑的弯曲半径越小,承受的弯曲变形越大,越容易折断。在内孔车刀的刚度较差的条件下,应选取较大的卷屑槽宽度。

4)反屑角(σBn)。反屑角决定切屑的变形程度,反屑角越大,使切屑弯曲半径减小而容易折断。反屑角由卷屑槽形式和预定的排屑方式决定。在切削内孔时,为获得断屑效果,应选用较大的反屑角;为获得连续长紧卷屑,就应选择较小的反屑角,使切削变形适中,而有序排出。

(4)主后角(α0)为防止内孔车刀主后刀面与孔壁相碰,在车削直径不太大的内孔时,应磨成两个后角,即主后角α0在保持正常的切削状态下,再在正常后角的下端磨出另一个后角α02。

(5)副偏角(κ′r)应尽量减小副偏角,以增大切削部分的强度和散热面积。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。