在连续切削塑性较大的金属材料时,很容易产生带状切屑,它会无序地缠绕在工件上或刀具上,既影响工件的表面质量和切削效率,又危及操作者的安全。为此,采取各种有效措施,以控制切屑的形态和流向,达到切屑定向折断排出的目的。

控制切屑的主要措施

1.开设卷屑槽

在车刀前面主切削刃附近开设卷屑槽是控制切屑的有效措施。

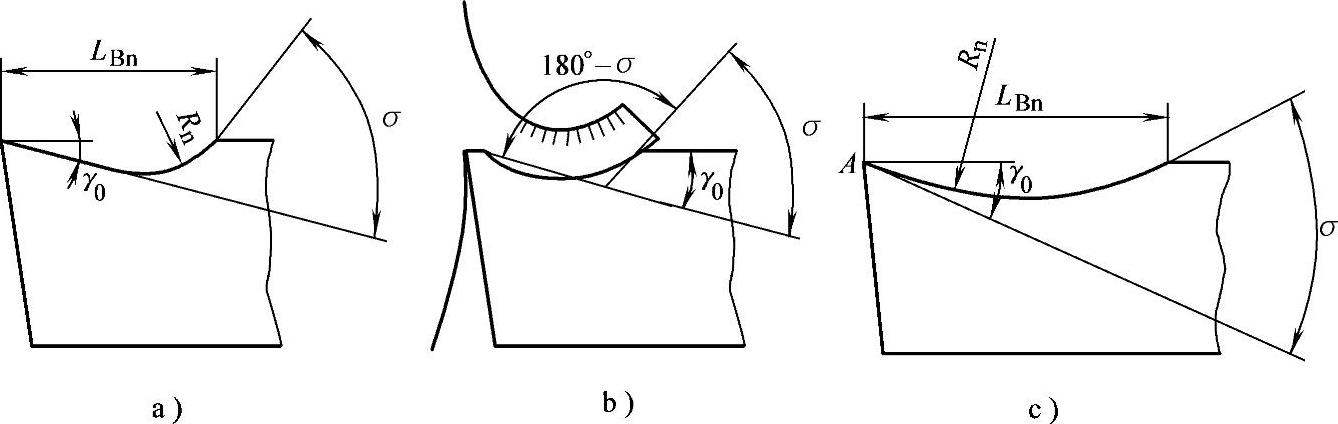

(1)卷屑槽的形状 卷屑槽的形状有直线圆弧形、折线形和全圆弧形几种,如图5-14所示。

图5-14 卷屑槽的形状

a)直线圆弧形 b)折线形 c)圆弧形

1)直线圆弧形。前端面为直线,与圆弧形反屑面相切。

2)折线形。前端面为直线,反屑面也呈直线,并用小圆弧连接。

3)全圆弧形。前端面与反屑面均由同一半径的圆弧面组成。

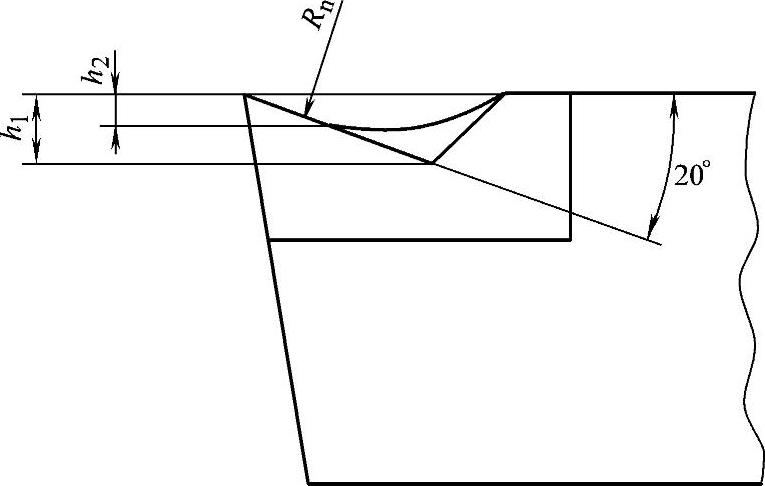

图5-15 卷屑槽的刀尖强度比较

卷屑槽的前端面形成车刀的前角γ0,起着重要的切削作用;反屑面则控制切屑的形状、流向、卷曲或折断。直线圆弧形和折线形卷屑槽适用于加工碳素钢、合金钢和工具钢等;全圆弧形卷屑槽则适用于加工纯铜、不锈钢等塑性材料。全圆弧形卷屑槽的特点是刀尖强度较好。如图5-15所示的状况,当前角均为γ0=20°时,折线型卷屑槽的槽深为h1,而全圆弧形卷屑槽的深度只有h2,所以它比折线形卷屑槽的强度高。

(2)卷屑槽几何参数的选择原则 卷屑槽的主要几何参数有宽度、反屑角和卷屑槽斜角。

1)宽度LBn。卷屑槽宽度越小,切屑的卷曲半径越小,弯曲应力越大,切屑越容易折断。但是宽度选的过小,会使卷屑槽容屑的空间减小,会造成切屑堵塞而导致崩刃或切屑飞溅等不良现象。所以,应在保证断屑的前提下,选取较大的卷屑槽宽度。

通常,卷屑槽宽度LBn应根据切削层公称厚度hD选择,即

LBn=(10~13)hD

2)反屑角σ。反屑角是由反屑面末端切线与前角形成的夹角。增大反屑角,可使切屑的弯曲半径减小,弯曲变形和弯曲应力增大,从而切屑容易折断。但过大的反屑角,则切屑容易堵塞,排屑不畅,使切削力增大和切削温度升高。通常,反屑角的参考值按槽形选择:直线圆弧形σ=40°~50°,折线形σ=60°~70°,全圆弧形σ=30°~40°。在实践中,还应根据工件材料、切削用量等因素,并经试切后确定。

槽形的圆弧半径Rn的大小也影响卷屑效果,一般取Rn=(0.4~0.7)LBn。

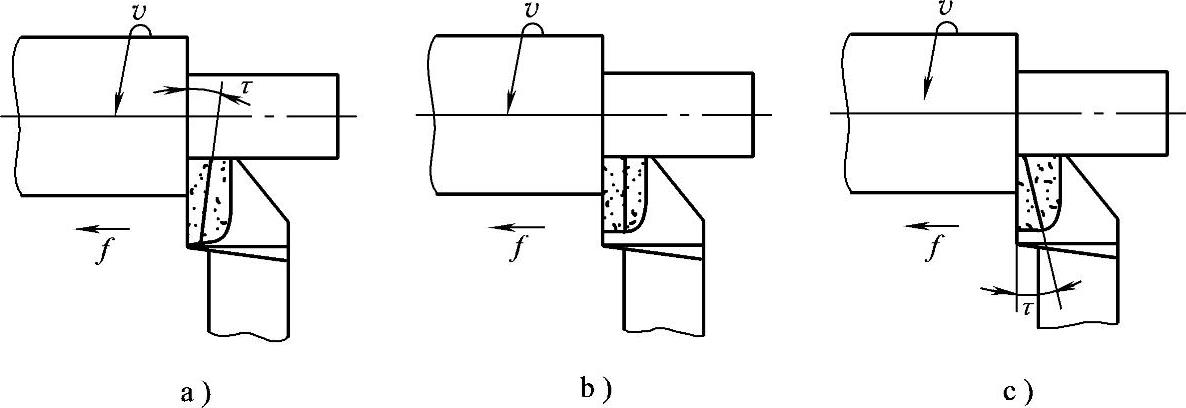

3)卷屑槽斜角τ。卷屑槽侧边与主切削刃之间的夹角称为卷屑槽斜角,它影响切屑的流向和槽形。根据斜角的走向,卷屑槽又分为平行式、外斜式和内斜式三种,如图5-16所示。

平行式卷屑槽的特点是卷屑槽的宽度和深度前后平行相等,切屑呈直筒状态,在碰到工件的过渡表面时折断。多在大背吃刀量切削时采用。(https://www.daowen.com)

外斜式卷屑槽的宽度和深度是前宽后窄、前深后浅。在卷屑槽切削直径较大的部位时,槽窄而浅,由于切削速度较高,切屑从前面流出时,先碰反屑面,并以较小的弯曲半径弯曲;而切削直径较小、切削速度较低时,卷屑槽前端槽宽而深,切屑则后碰反屑面,并形成较大的弯曲半径。切屑两端不同程度的变形,使切屑流向切削表面,与其相碰后折断,形成C形切屑。

图5-16 卷屑槽斜角

a)外斜式 b)平行式 c)内斜式

外斜式卷屑槽切屑变形大,断屑效果较好。一般在切削中碳钢时,卷屑槽斜角取τ=8°~10°;在切削合金钢时取τ=10°~15°。

内斜式卷屑槽的宽度和深度是前窄后宽、前浅后深。因此在切削速度较低的刀尖附近时,切屑以较小的弯曲半径先碰反屑面,并在逐渐加深的槽底斜面作用下,使切屑形成连续有序的长紧卷屑,卷曲到一定长度后靠自身的质量甩断。

内斜式卷屑槽一般取τ=8°~10°。由于切屑远离工件流出,多用于半精车或精车的场合。

2.车刀角度的影响

在切削用量不变的情况下,车刀的主偏角κr和刃倾角对断屑的影响较为明显。

1)增大主偏角,使切削层变厚,切屑内外层的变形程度有明显的差异,从而引起切屑卷曲变形,而易于折断。

2)由于刃倾角可控制切屑的流向,当刃倾角为负值时,切屑流向已加工表面或过渡表面,形成“C”字形或“6”字形切屑;当刃倾角为正值时,切屑流向待加工表面或与后刀面相碰,形成“C”字形或管状切屑有序排出。

3)减小前角,或在主切削刃上磨出倒棱,也可加大切削变形,使切屑厚度增大,易于折断。

3.切削用量的影响

一把刃磨和装夹都符合要求的车刀,如果改变切削用量,切削变形的程度会发生变化,因而会产生不同形式的切屑,从而影响断屑效果。切削用量对断屑影响最大的是进给量f,其次是切削速度vc和背吃刀量ap。

1)加大进给量,切削层变厚,增大了切削变形,降低了切屑的韧性,则容易折断。所以当车床额定功率受到限制时,可减小背吃刀量,加大进给量。

2)提高切削速度,产生的切削热使切屑变软而不易折断。所以,一般可适当降低切削速度,而相应地加大进给量和背吃刀量,并不影响切削效率。

3)增大背吃刀量,可引起切屑前后两端变形和弯曲程度的差异,从而降低切屑的韧性,对断屑有利。

总之,车刀角度和卷屑槽应与切削用量相匹配协调,才能取得理想的断屑效果。

必要时可在车刀前面的适当位置,设置挡屑板等断屑装置,强制切屑折断。

切屑除了折断排出外,在某些场合,比如在车削深孔时,由于受到工艺系统刚度的限制而不易断屑时,也可采取有序排屑的方法,使切屑按预定的方向排出,将在后面介绍。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。