车刀的几何角度分为标注角度和工作角度。标注角度是指在车刀图样上标注的角度,是在刀具角度的参考系中确定的;工作角度是指按照切削工作的实际状况而确定的角度。

1.车刀的标注角度

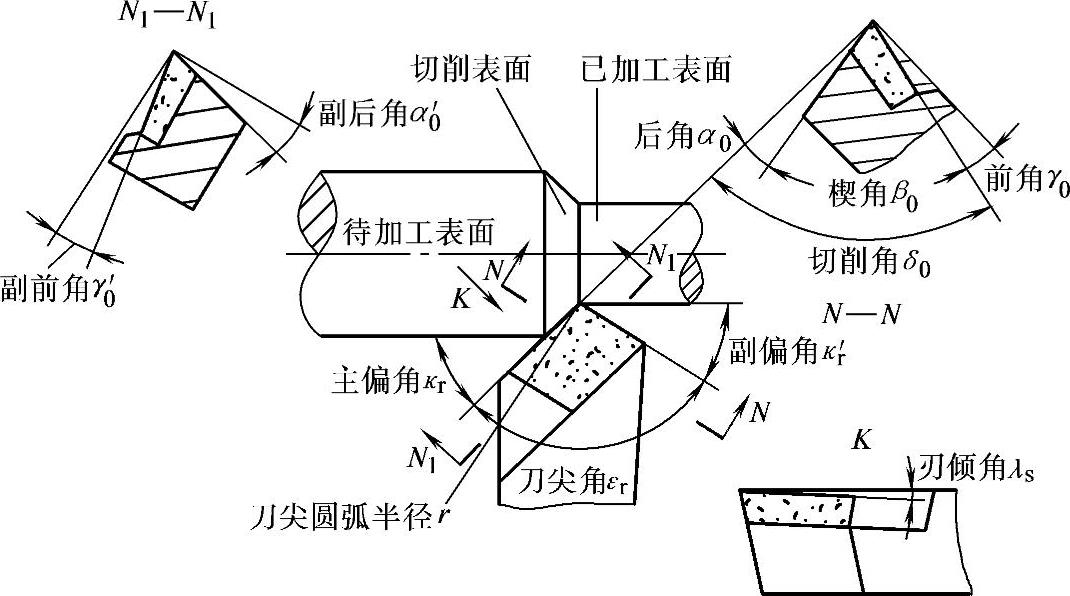

标注角度或称刃磨角度,它是在不考虑进给运动的情况下,车刀的安装基准面平行于基面时的刀具角度。车刀的标注角度由六个独立的基本角度和几个派生的角度组成,如图5-6所示。

图5-6 刀具的切削角度

(1)基本角度 六个基本角度的位置和作用是:

1)前角γo。在正交平面内,前面与基面的夹角。前角影响切屑的变形程度和切屑与前面的摩擦力及刀具强度,在相同的条件下,前角增大,切削刃锋利,则降低切削力和切削热以及切屑与前面的摩擦阻力。但前角过大,会减少刀头的截面积,从而降低切削刃的强度和散热面积,使刀具寿命下降,甚至产生崩刃现象。

2)后角α0。在正交平面内,主后面与切削平面之间的夹角,可在剖面N—N内测量。后角影响主后面与工件间的摩擦力和刀具强度。增大后角,可减少主后面与工件的摩擦,改善加工的表面粗糙度。但过大的后角,会降低刀具强度,使散热条件变坏,影响刀具寿命。

3)主偏角κr。主切削刃在基面上的投影与进给运动方向之间的夹角,在基面内测量。主偏角影响背向力Fp与进给力Ff的分配比例。当背吃刀量和进给量一定时,减小主偏角,可使切屑的厚度变薄,宽度变长,即参与切削的刃部变长,单位切削刃上的负载减小,这样既增加了刀头的强度和散热面积,提高了刀具的使用寿命,又在特殊的切削条件下,满足切削系统刚性的要求。

4)副偏角κr′。副切削刃在基面上的投影与已加工表面(反进给方向)之间的夹角。在基面内测量。副偏角影响副切削刃与工件已加工表面之间的摩擦和已加工表面的粗糙度,以及刀具的散热状况和刀具的寿命。减小副偏角可减少工件表面的残留面积、增大散热面积。但过小的副偏角会增大切削力,容易产生振动。如果使副切削刃的局部偏差为零,则演化成修光刃,用于精加工。

5)副后角α0′。在副正交平面内,副后面与通过副切削刃并垂直于基面的平面之间的夹角,可在剖面N1—N1内测量。副后角可影响副后面与已加工表面的摩擦。

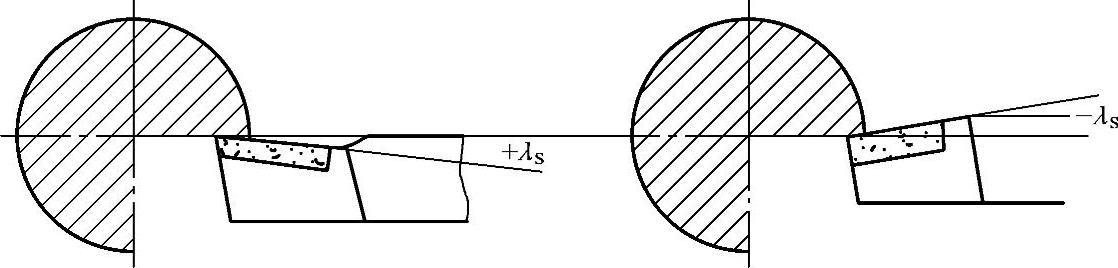

6)刃倾角λs。在切削平面内,主切削刃与基面之间的夹角。刃倾角影响切削刃的受力状况,如图5-7所示。当刃倾角为正值时,刀尖位于主切削刃的最高点,在开始切削的瞬间,刀尖首先与工件接触,这样,在粗车硬皮材料或进行断续切削时,刀尖容易受到瞬时冲击而崩刃;当刃倾角为负值时,刀尖位于主切削刃的最低点,在切削瞬间,远离刀尖的部位首先接触工件,由于它的强度比刀尖高,则承受冲击的能力增强,改善了切削刃的受力状况。在切削断续表面时,负刃倾角的切削刃逐渐切入工件,车刀所受到的切削力逐步增加,从而减轻冲击力,使切削过程无振动地平稳运行。

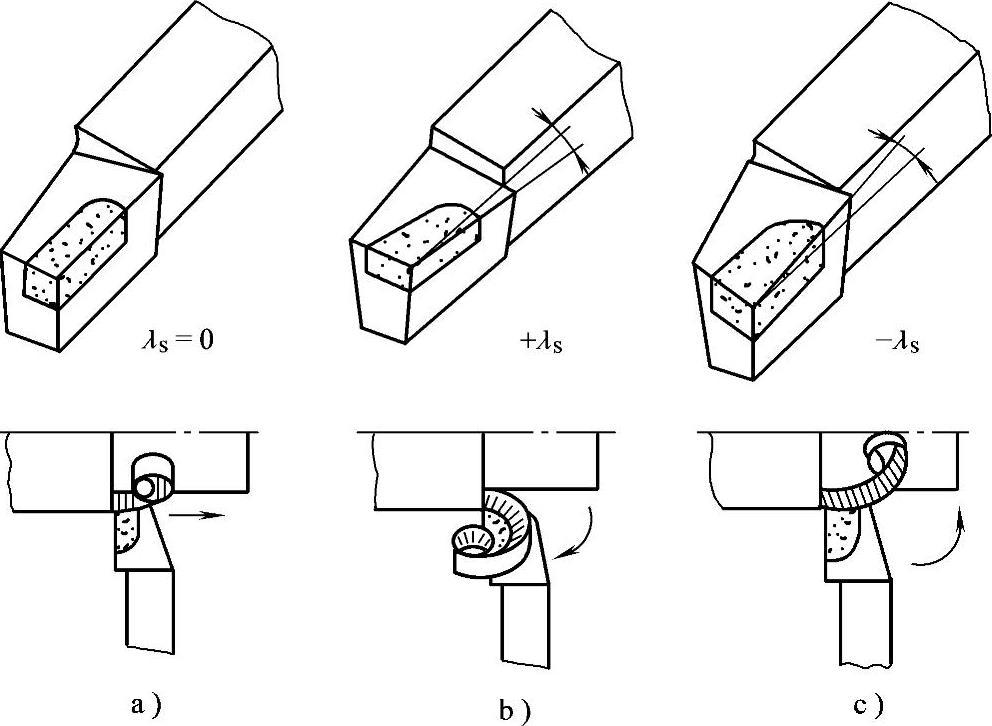

刃倾角还能控制切屑排出的方向,如图5-8所示。当刃倾角为零时,主切削刃与基面平行,切屑沿垂直于主切削刃的方向排出;当刃倾角为正值时,切屑有流向待加工表面的趋势;当刃倾角为负值时,切屑有流向已加工表面的趋势,从而影响表面粗糙度。所以,一般情况下,精车时应选用正刃倾角,粗车时,则往往选用负刃倾角。但对于内孔车刀的刃倾角,在应用上有些不同,待以后研究。

图5-7 刃倾角影响切削刃的受力状况

图5-8 刃倾角控制切屑排出的方向

(2)派生角度 派生角度的位置和作用是:

1)楔角β0。在正交平面内,前面与主后面之间的夹角,也可在剖面N—N内测量。从图5-6看出,楔角β0与前角γ0和后角α0的关系为

β0=90°-(γ0+α0)

2)刀尖角εr。主切削刃和副切削刃在基面上投影的夹角。刀尖角εr是由主偏角κr和副偏角κr′决定的。它们的关系是

εr=180°-(κr+κr′)

3)切削角δ0。在正交平面内,前面与切削平面的夹角。它是刀具实际参与切削的角度。

切削角δ0由后角α0和楔角β0决定,它们的关系是(www.daowen.com)

δ0=α0+β0

以上的角度都是由基本角度派生的,是确定刀头截面大小,衡量刀头的强度和散热状况的角度,它们与基本角度相互制约,相互影响。

2.车刀的工作角度

在切削过程中,当车刀的实际安装状态和受进给运动的影响时,车刀的角度将发生变化,使车刀的工作角度与标注角度产生差异,从而影响正常的切削。车刀工作角度的影响因素有如下几个方面:

(1)车刀安装位置的影响 刃磨正确的车刀,在装夹时,如果安装位置与静止参考系产生偏移,在切削过程中,车刀的工作角度会发生变化。

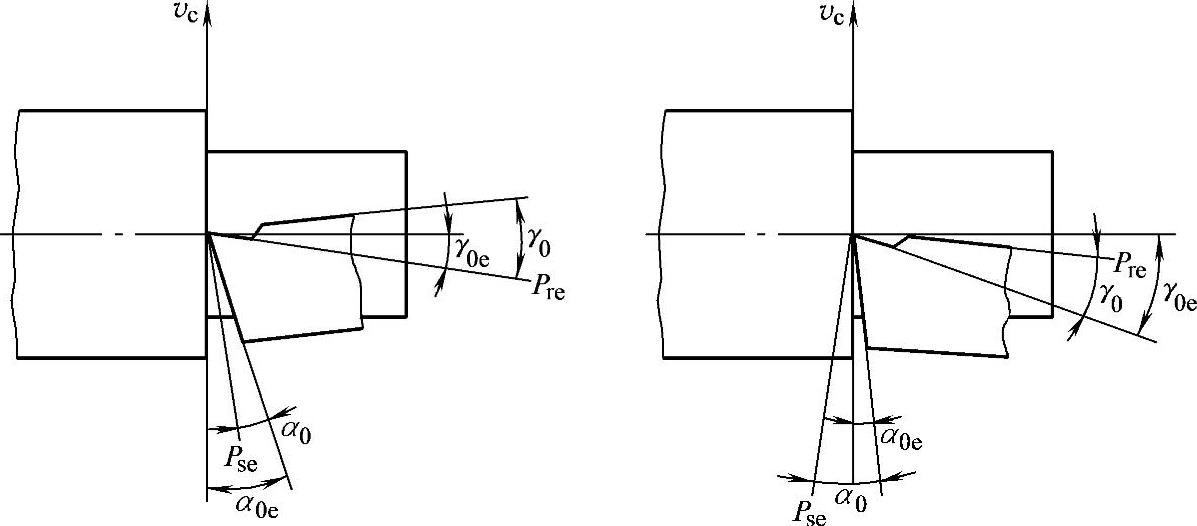

1)当车刀安装面与主运动方向不垂直,如图5-9所示。这时,工作基面Pre与切削力方向不垂直,工作切削平面Pse与切削方向形成某一角度,从而引起车刀工作前角和后角的变化。当刀具下沁(如左图)时,使车刀的工作前角γoe比前角γ0小,工作后角α0e比后角α0大;当刀具上翘时,如右图,则工作前角γ0e增大,工作后角α0e减小。

图5-9 安装面与主运动方向不垂直

Pre—工作基面 Pse—工作切削平面 γ0e—工作前角 α0e—工作后角

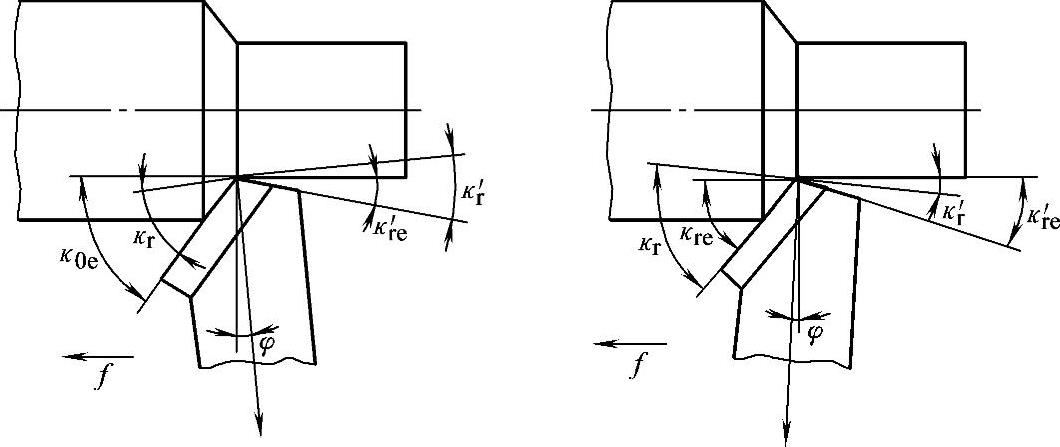

2)当车刀轴线与进给方向不垂直,即车刀偏移时,会引起车刀工作主偏角κre和工作副偏角κr′e的变化,如图5-10所示。主偏角变化除影响切削效果,有时还影响加工精度,如在车削各种螺纹时,车刀的安装偏移,使得螺纹半角不等,使工件报废。

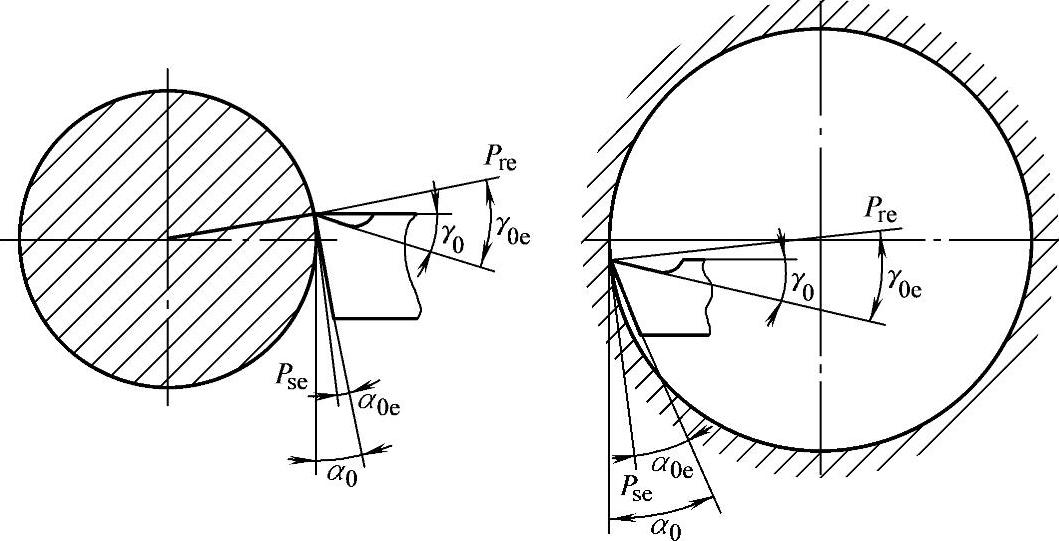

3)车刀刀尖偏离工件侧母线,则工作基面Pre和工作切削平面Pse的位置相对于静止参考系发生倾斜,使车刀的工作角度发生变化,如图5-11所示。在车削外圆时,当车刀偏高时,如左图工作前角γ0e增大,工作后角α0e减小。在车削内孔时,当车刀偏低时,同样会产生作前角γ0e增大和工作后角α0e减小的现象,如右图所示。内孔车刀工作后角α0e变小,有时会使工作主后面接触工件内壁,影响正常切削。所以在刃磨或安装内孔特别是小直径内孔车刀时,应注意工作后角α0e的变化引起的影响。

图5-10 车刀轴线与进给方向不垂直

图5-11 车刀刀尖偏离工件侧母线

车刀刀尖高度的偏离,有时还直接影响加工精度,如在车削圆锥面时,会出现双曲线,影响车削表面的直线度;当车床导轨产生误差时,车削圆柱面也会出现类似的状况。

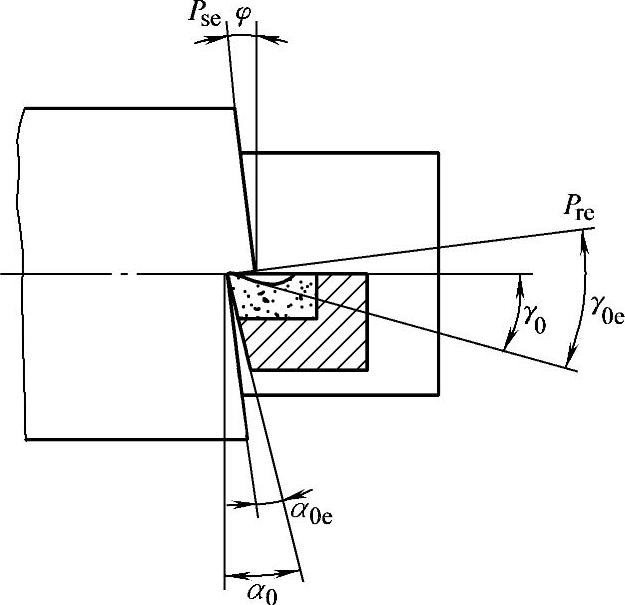

(2)进给运动对工作角度的影响 以车外圆为例,如图5-12所示。车刀在进给运动中,由旋转主运动和车刀作纵向进给运动的合成运动所形成的加工表面实际上是阿基米德螺旋面,合成运动方向相对于主运动方向形成了一个螺旋升角φ,因此工作基面Pre和工作切削平面Pse都将倾斜一个螺旋升角φ,从而使车刀在工作时的工作前角γ0e增大一个φ角,工作后角α0e减小一个φ角,即γ0e=γ0+φ,α0e=α0-φ。

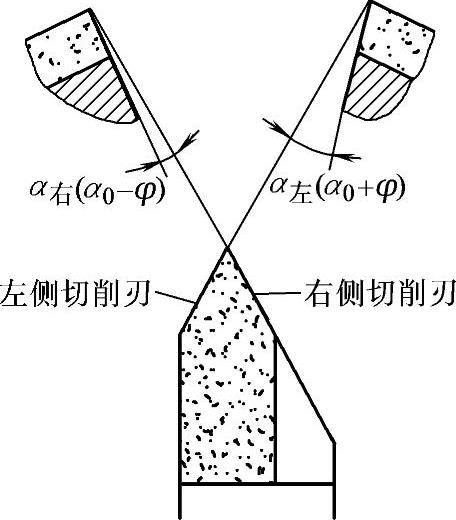

在车削螺纹和蜗杆时,由于也存在着螺旋升角,为使左、右侧切削刃获得相同的工作角度,也必须分别在后角α0上沿着螺旋升角的倾斜方向,分别增大或减小一个螺旋升角,如图5-13所示。

图5-12 进给运动对工作角度的影响

图5-13 右螺纹车刀两侧刃后角

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。