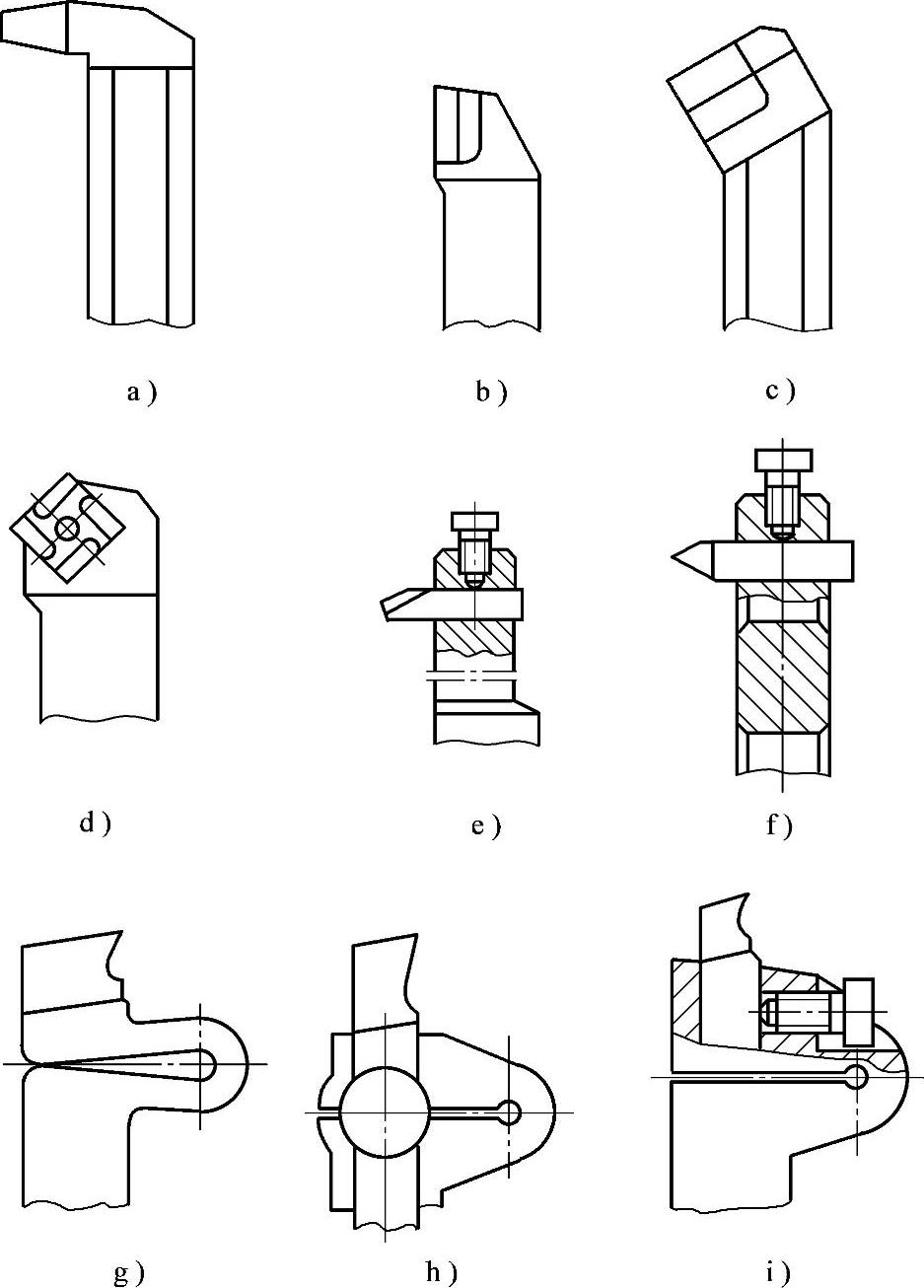

普通车刀基本上是由刀头和刀体两部分组成。刀头是切削部分,刀体则将车刀夹持在刀架上,称为夹持部分,并承载切削负载。根据用途的不同,车刀的结构形式如图5-1所示。

图5-1a为整体式内螺纹车刀,由高速钢整体锻成,多用于孔径较小的内孔加工,如内孔粗车、精车、内沟槽及各种内螺纹等。

图5-1b、c分别为加工外圆或内孔的焊接式车刀。它们是将高速钢或硬质合金焊接在刀体上,既节省了刀具材料,又便于刃磨,是应用最广的结构形式。

图5-1d为机械夹固式结构形式,即将具有几个切削刃的标准刀片,以机械形式装夹在标准刀体上,使用时不需刃磨,只用磨石研磨即可使用。切削刃用钝后,可松开夹紧机构,将刀片转一个角度换一新的切削刃即可进行继续切削。这种结构的形式很多,它们的主要优点是:节省贵重的刀具材料和刃磨时间,减轻工人的劳动强度,提高劳动生产率。

图5-1e和f为内孔刀杆,将很小的刀尖安装在碳素钢制成的刀杆上,在顶端或上面用内六角螺钉紧固,用于通孔的各种加工。图5-1e所示的刀杆,其伸出的长度固定;图5-1f则为长度可调的内孔矩形刀杆,能适应多种孔深的内孔加工。因此,可根据孔径的大小和孔的深浅做成几组备用,以便在加工时供选择使用。它们的共同特点是:制作简单,装卸方便,节约刀具材料,应用比较广泛。

图5-1 车刀的结构形式

a)整体式内螺纹车刀 b)焊接式外圆偏刀 c)焊接式内孔车刀 d)机械夹固式外圆车刀 e)内孔刀杆 f)长度可调的内孔矩形刀杆 g)弹性修光车刀 h)弹性切断刀杆 i)可回转弹性刀杆

图5-1g为带弹性的修光车刀,它是将高速钢刀片焊接在弹性刀体上,进行低速车螺纹或修光精加工等,以防止产生扎刀现象,多用于无法进行磨削的精加工表面。这种形式的修光车刀,切削刃平直,如果装刀精确,即使采用较大的进给量,也能获得表面粗糙度值很低的加工表面。

图5-1h是装夹刀片进行切断的弹性刀杆。将通用高速钢刀片装在弹性刀杆上。它的特点是除了起切削力的缓冲作用外,还节约刀具材料,使切断刀切削刃磨简单,并易于更换,在低速切断时具有很大的应用价值。

图5-1i所示的弹性刀杆是切削螺纹或蜗杆的通用刀杆,它的最大特点是可根据螺旋升角。回转刀头的安装角度,在采用法向车削螺旋线时,有明显的优势。

弹性刀杆用弹性较好的弹簧钢制成,它的结构形式还有:在刀杆前端开设横槽,将宽刃的修光刀头或曲面刀头,水平放置在横槽内夹紧,进行修光或成形等多种形式的切削。

为调节弹性车刀或弹性刀杆的弹力,有时在弹性缝隙间塞入铜片、竹片等缓冲垫,使刀杆既能承受正常的切削应力,又能在非常状态时,发挥车刀的弹性优势,保护车刀的正常运行。

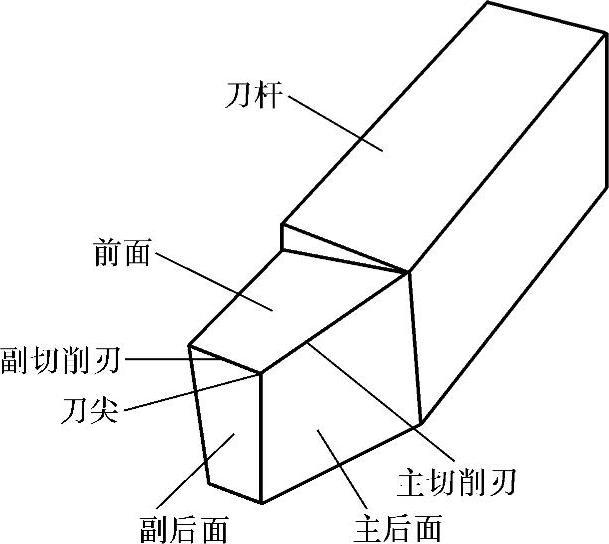

1.车刀切削部分的组成

车刀切削部分的构成,通常以普通外圆车刀为例加以说明。车刀的切削部分一般由三面、两刃、一尖组成,如图5-2所示。

图5-2 外圆车刀的切削部分

(1)三面 即前面、主后面和副后面。

1)前面。刀具上切屑流过的表面。

2)主后面。与工件上过渡表面相对的刀具表面。

3)副后面。与工件上已加工表面相对的刀具表面。

(2)二刃 即主切削刃和副切削刃。

1)主切削刃。前面与主后面的交线,又称主刀刃。它完成主要的切削工作。

2)副切削刃。前面与副后面的交线,又称副刀刃。它配合主切削刃完成切削工作,并形成工件的已加工表面。(https://www.daowen.com)

(3)一尖 即刀尖。刀尖是主切削刃和副切削刃的交点。通常它是测量刀具角度各参考基面的选定点。

由于车刀的用途和种类很多,其构造也有不同的变化。如切断刀和沟槽车刀,有两个副后面、两个副切削刃和两个刀尖;梯形螺纹车刀有两个主后面和两个刀尖;内孔车刀往往磨出两个后角,以避免后面与孔壁碰撞,而保持正常的切削后角,以及成形刀的主切削刃为非直线等变化。

(4)切削刃的功能变化 根据切削功能的需要,切削刃往往会产生一些变化。

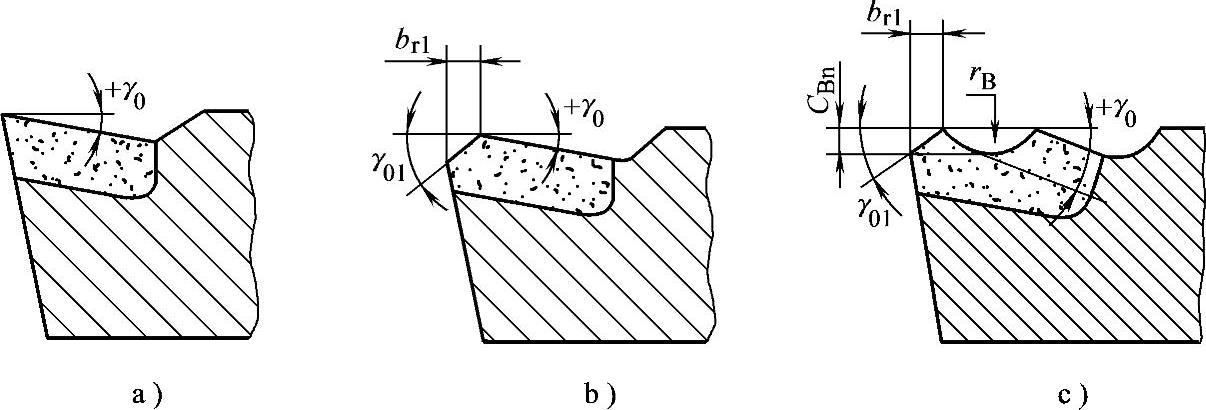

1)刃口倒棱。在进行强力切削时,为提高切削刃的综合强度,往往在车刀的切削刃上磨出具有一定角度的倒棱,前面形式如图5-3所示。

图5-3a的正前角平面型车刀,虽然切削刃锋利,但强度低,传热能力差,多用于切削脆性材料,或用作精车刀或成形刀。

图5-3b为正前角平面带倒棱的车刀,沿着主切削刃磨出宽度为br1,角度为γ01的棱边。多用于粗加工铸件或进行断续切削。

图5-3c为带卷屑槽的正前角带倒棱的车刀,多在粗加工塑性金属时采用。

图5-3 前面形式

在刃口上倒棱,可使切削刃厚重整洁,避免“缺口敏感”现象的发生,并增强刃口的抗冲击能力。倒棱角度为负时,称为负倒棱。

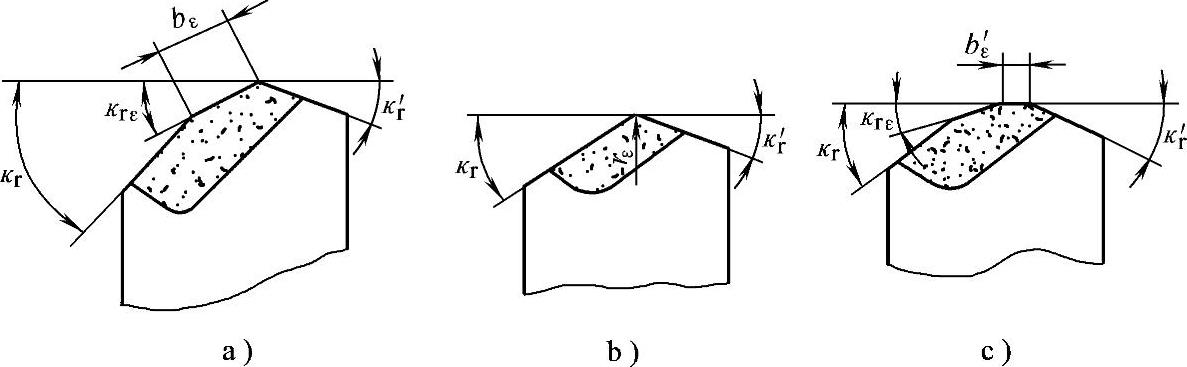

2)过渡刃和修光刃。为增大刀尖的强度,延长刀具的使用寿命,通常在刀尖附近设置过渡刃,如图5-4所示。图5-4a为折线形过渡刃,图5-4b为圆弧形过渡刃。

图5-4 过渡刃和修光刃形式

a)折线形过渡刃 b)圆弧形过渡刃 c)修光刀

在精车时,为了减小表面粗糙度值,使过渡刃与进刀方向平行,即κr′=0,形成修光刀,如图5-4c所示。它的特点是:修光的刃部较长,长度应是进给量f的1.5倍以上,即bε′>1.5f。在修光刃的前端和末端均有过渡斜角或圆弧,使切削的残留面积减少,提高工件的表面质量。

2.刀具的静止参考系

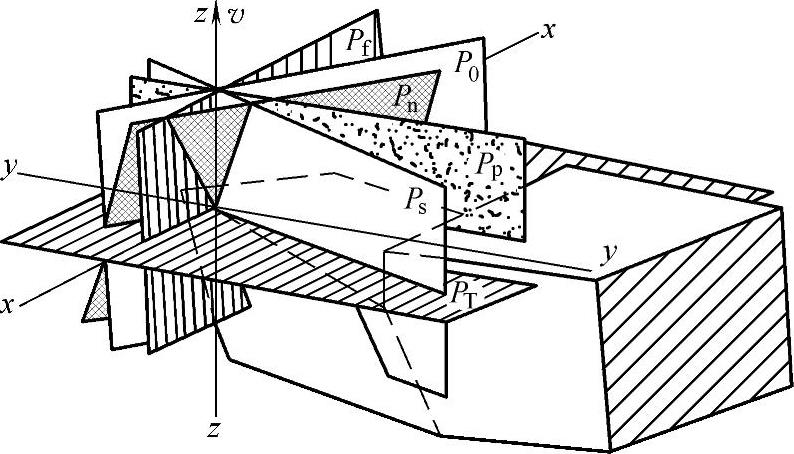

为确定刀具切削部分各部点、线、面的空间位置,人们人为地在非切削状态下建立参考辅助平面,作为定义在刀具设计、制造、刃磨和测量时的几何参数。刀具的静止参考系,如图5-5所示。静止参考系由以下辅助平面组成:

(1)基面Pr通过主切削刃的选定点并垂直于假定主运动方向v的平面。它平行于刀具在刃磨、测量和安装定位时的一个平面,并垂直于选定点切削速度的方向。

(2)主切削平面Ps通过主切削刃上的选定点与主切削刃的投影线相切,并垂直于基面的平面。它是由切削速度v的方向和主切削刃的切线组成的平面。而通过副切削刃上的选定点与副切削刃的投影线相切,并垂直于基面的平面,称为副切削平面Ps′。

(3)正交平面Po通过主切削刃上的选定点,并同时垂直于基面和主切削平面的平面,称为正交平面Po,又称为主截面。而通过副切削刃上的选定点,并同时垂直于基面和副切削平面的平面,称为副正角平面Po′。

以上是在通常情况下建立的静止参考系,在特殊场合,也会发生变化。比如,在车削螺纹升角较大的螺纹时,往往采用主切削刃与螺纹升角相垂直的法向切削,这时基面平行于法向,而切削平面则与法相垂直等。

图5-5 刀具静止参考系的参考平面

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。