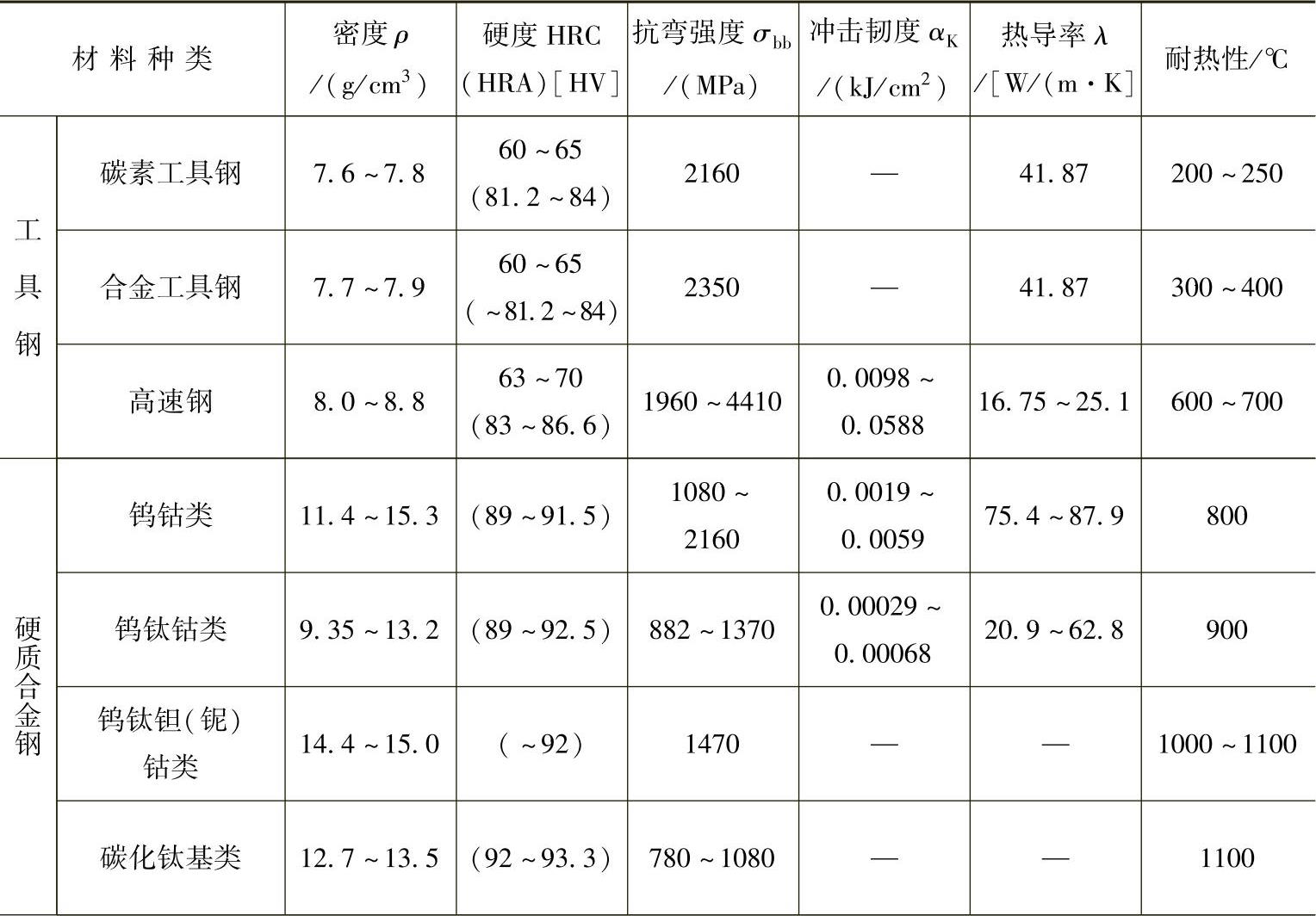

刀具切削部分材料的种类很多,有金属材料和非金属材料之分,并可归纳为工具钢、硬质合金、陶瓷和超硬材料四大类。各种刀具材料的力学性能见表5-1。

表5-1 各种刀具材料的力学性能

(续)

目前切削部分常用的材料是高速工具钢和硬质合金等。

1.高速工具钢

工具钢分碳素工具钢、合金工具钢和高速工具钢。碳素工具钢是指含碳量(质量分数)为0.65%~1.35%的优质高碳钢,如T10A和T12A等。在碳素工具钢中再加入适量的合金元素如锰、铬、钨、硅和钒等,即称合金工具钢,如9SiCr、GCr15、CrWMn等。它们热处理后的硬度较高,一般可达60~65HRC,但由于回火温度较低,当切削温度超过其回火温度时,材料内部的金相组织发生相变,使其硬度显著下降而磨损,它们的耐热温度均在400℃以下。所以主要用于制造一些低速的手动刃具,如手用丝锥、扳牙等。现在已经应用较少,下面只介绍广泛应用的高速工具钢。

高速工具钢是在碳素钢中加入较多的钨、钼、铬、钒等合金元素,它与碳素工具钢和合金工具钢相比,可提高切削速度1~3倍,由此被称作高速工具钢,简称高速钢。

(1)高速钢的力学性能 高速钢是一种含钨(W)、钼(Mo)、铬(Cr)、钒(V)等综合元素较多的高合金工具钢。它的主要特点是具有较高的硬度(淬火后硬度为63~70HRC)、强度和耐磨性、较高的耐热性(540℃~600℃)和淬硬性以及较好的工艺性能,便于制造和刃磨。

高速钢是一种综合性能较好的刀具材料,在刃磨后,能获得锋利的切削刃,故又称之为“锋钢”。由于用高速钢制造的刀具刃口强度和韧性高,故能承受较大的冲击载荷,所以目前高速钢仍是制造刀具,尤其是制造形状复杂刀具使用较多的刀具材料。

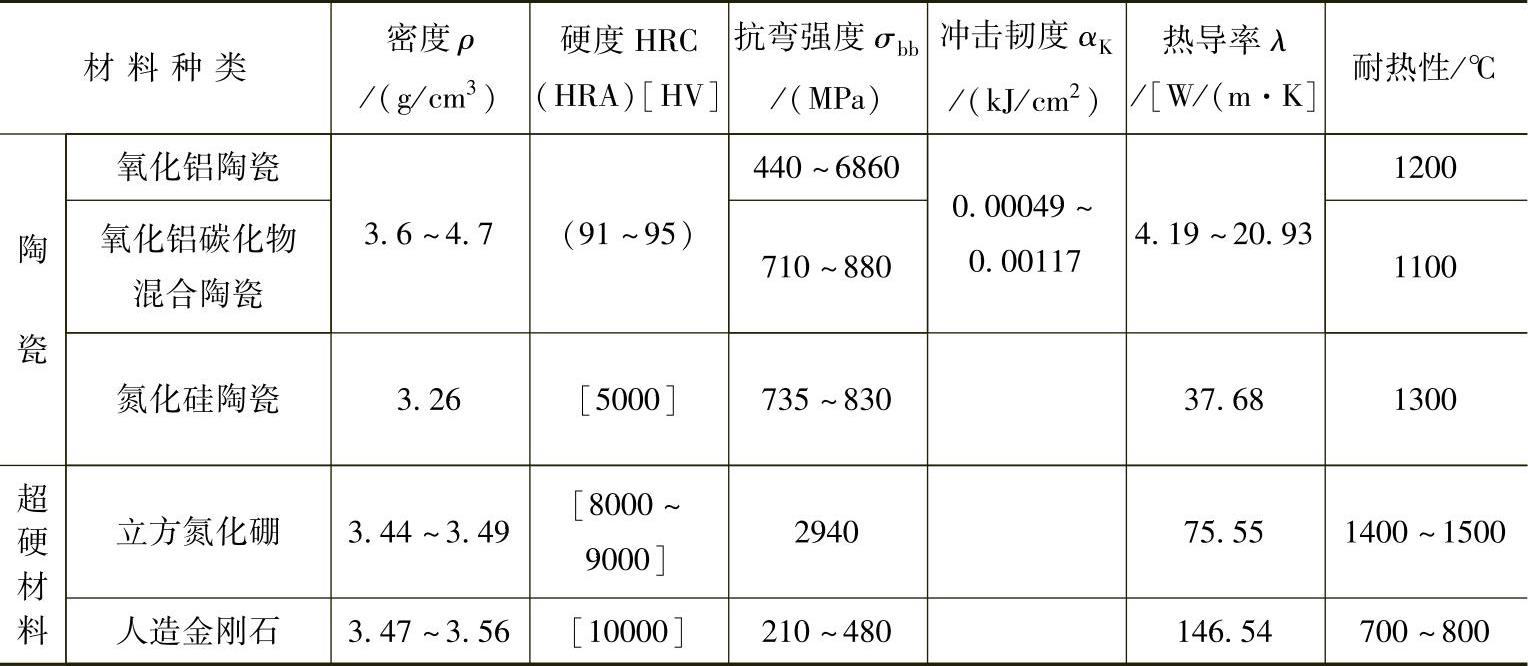

高速钢按其性能,可分为普通高速钢和高性能高速钢;按其化学成分,又可分为钨系高速钢和钨钼系高速钢。常用高速钢的化学成分及力学性能见表5-2。

表5-2 常用高速钢的化学成分及力学性能

(2)常用高速钢的用途 根据各品牌高速钢的特点和成本因素,它们的主要用途也各有侧重,现简单介绍如下:

1)W18Cr4V。综合性能好,成本低,用途广泛。多用于制造精加工车刀、铣刀、钻头、铰刀、丝锥等常用刃具。

2)W6Mo5Cr4V2。强度和韧性较好,多用于制造要求热塑性好和承受较大冲击而结构单薄的刀具,如轧制钻头等。

3)W12Cr4V4Mo。属高钒高速钢,耐磨性较好,适于切削对刀具磨损大的材料,如高强度钢、不锈钢以及硬橡胶和塑料等。

4)W6Mo5Cr4V2Al。属含铝超硬高速钢,称501钢。用于制造铣刀、齿轮刀具和拉刀等精密成形刃具,刀具使用寿命较长,大约为W18Cr4V的1.5倍以上。

5)W10Mo4Cr4V3Al(5F6)。也属含铝高速钢,力学性能与501钢相近。它的突出特点是耐磨性能极好,刀具寿命为W18Cr4V的2倍以上。

6)W2Mo9Cr4VCo8。国际上典型的牌号M42,是含钴的超硬高速钢,常温和高温下的硬度很高,适于加工高强度的耐热钢、钛合金钢、奥氏体不锈钢等难以切削的材料,而且可磨性好,适于制作精密复杂的刀具。但冲击韧度较差,不宜在冲击切削条件下工作。

2.硬质合金

硬质合金是由高硬度、难熔的金属碳化物(WC、TiC、TaC、NbC等)纳米数量级的粉末,用Co、Mo、Ni等胶结金属,在高温高压下烧结而成的粉末冶金材料。由于硬质合金中碳化物含量多,而且都有熔点高、硬度高等特点,使其常温硬度可达89~93HRA(相当于74~81HRC),耐磨性和耐热性较高,在800~1000℃的切削温度下仍能保持良好的切削能力。所以,它允许的切削速度可达100~200m/min,比高速钢高4~6倍,并能加工高速钢刀具难以切削加工的材料,如淬火钢等,因此获得广泛应用,是目前重要的刀具材料。

硬质合金的不足是:抗弯强度和冲击韧度比高速钢低,承受冲击和振动的能力差,多用于制造刀片,很少做成形状复杂的整体刀具。

(1)硬质合金的分类 目前我国生产的硬质合金按化学成分和使用特性可分为四类:

1)钨钴类(YG):由WC+Co组成。

2)钨钛钴类(YT):由WC+TiC+Co组成。

3)钨钛钽(铌)钴类(YW):即在YG或YT基础上添加稀有金属碳化物TaC或NbC,所以又分为:WC+TaC(NbC)+Co和WC+TiC+TaC(NbC)+Co两类。

4)碳化钛基类(YN):主要由TiC+Ni+Mo组成。

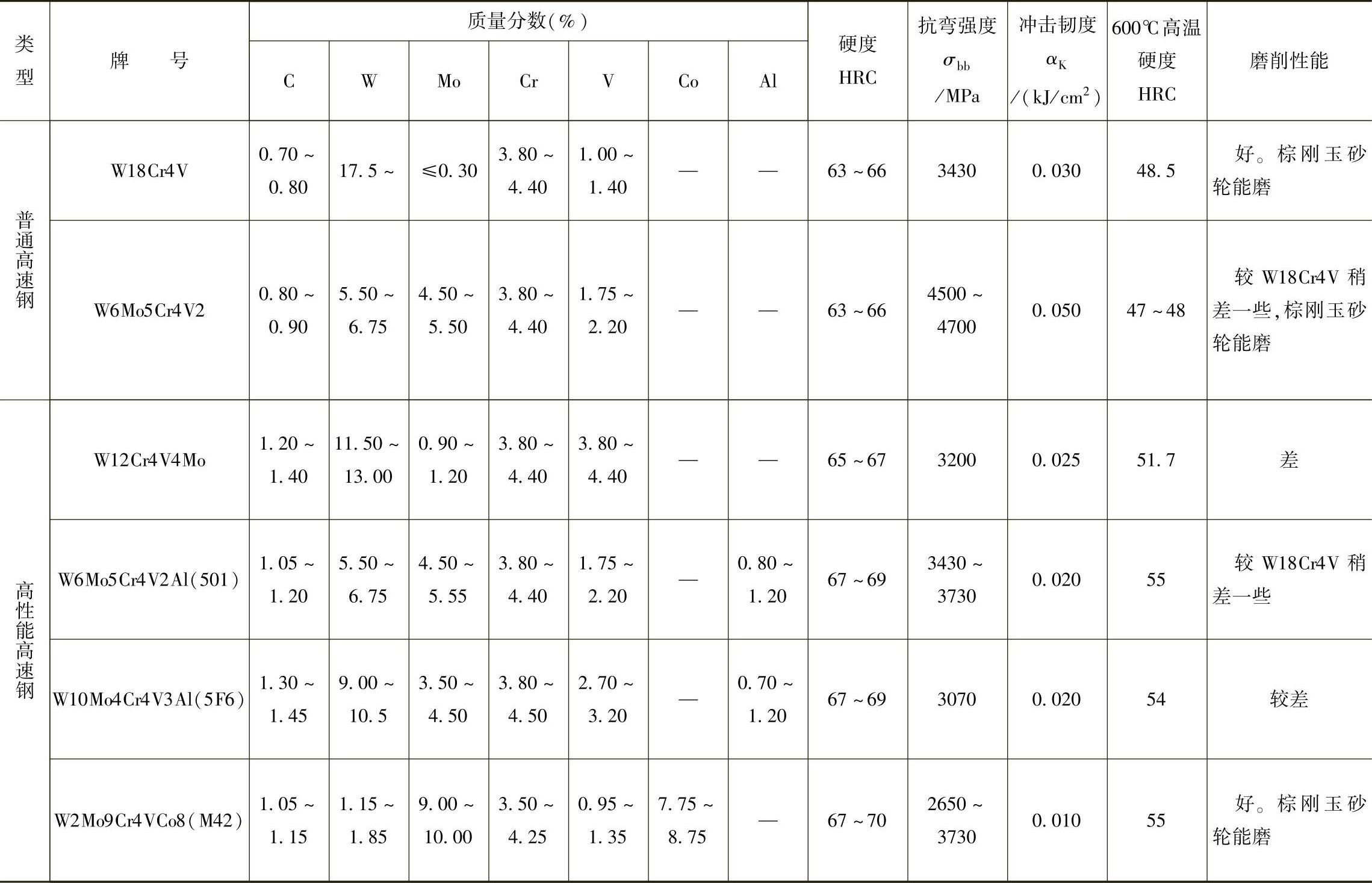

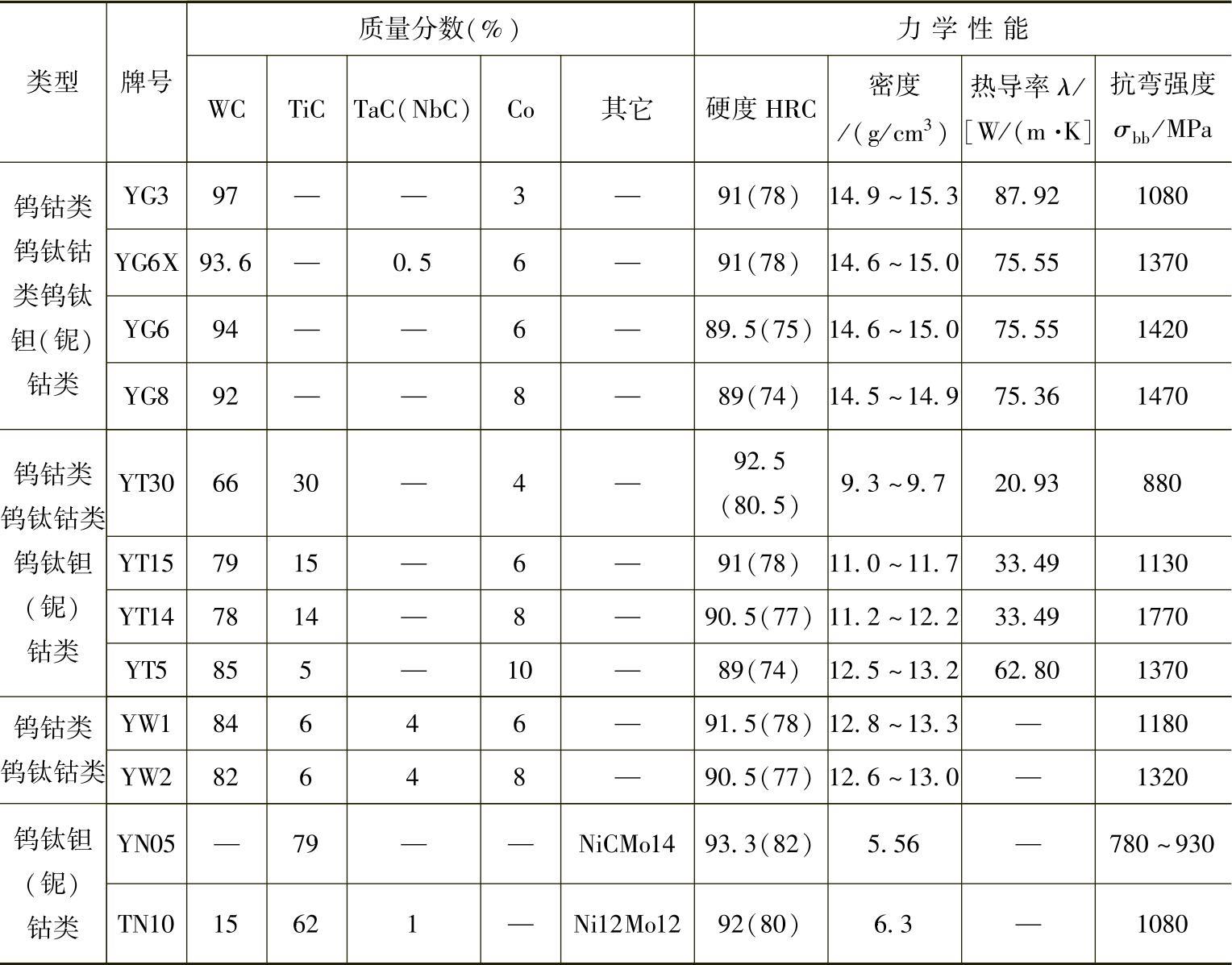

(2)常用硬质合金的主要性能和应用 常用硬质合金的化学成分及力学性能见表5-3。

表5-3 常用硬质合金的化学成分及力学性能

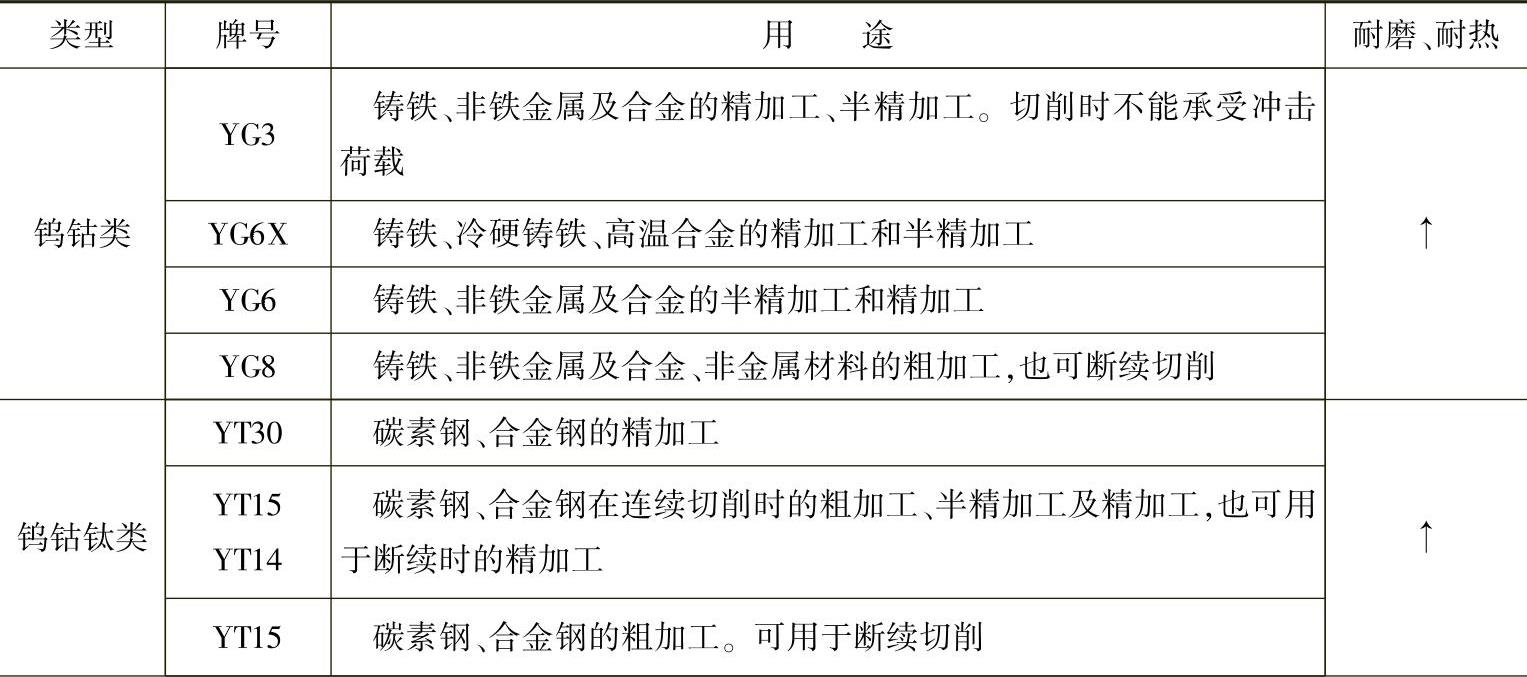

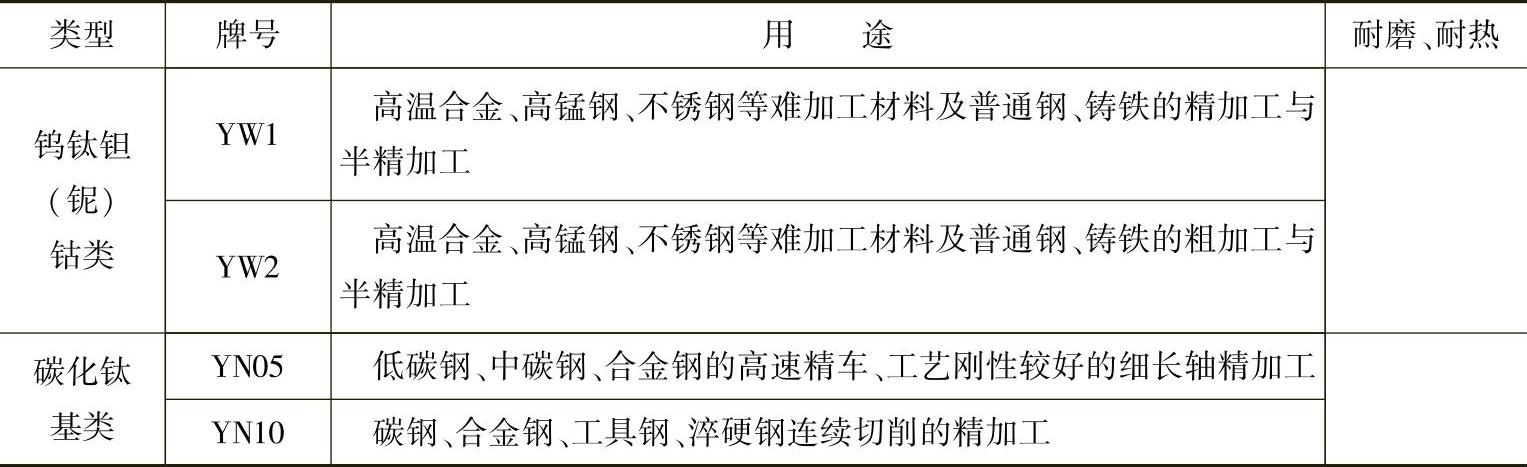

常用硬质合金的应用与选择如表5-4所示。

表5-4 常用硬质合金的应用与选择(https://www.daowen.com)

(续)

比较以上各表的数据,引伸以下主要内容:

1)力学性能与高速钢比较,硬质合金的抗弯强度和冲击强度都比高速钢低,即它们的质地较脆,耐冲击和振动的能力差。硬度则比高速钢高得多,从而刃磨比较困难,刃口也不容易磨得像高速钢那样锋利。这些都是硬质合金不能完全替代高速钢的原因。所以说,硬质合金和高速钢各有特点,它们仍是目前制造刀具的两类重要材料,只要合理选择使用,就会相辅相成,发挥它们各自的优势。

2)从表中看出,各类硬质合金的力学性能随着主要化学成分含量的多少发生变化,如硬度、耐磨性和耐热性均按在各自类型中的排列顺序向上依次递增。

3)钨钴类(YG)硬质合金由碳化钨(WC)和钴(Co)烧结而成。常用的牌号有YG3、YG8等。牌号中的数字表示含钴量的百分比,含钴量越多,其韧性越高,抗弯强度越高,但硬度、耐磨性及耐热性较低。

由于钨钴类硬质合金与塑料材料易于粘接,所以适用于切削铸铁等脆性金属、非铁金属及其合金,以及非金属材料和含钛的不锈钢等材料,其中YG8适用于粗加工,YG3适用于精加工。

4)钨钴钛类(YT)硬质合金由碳化钨(WC)、碳化钛(TiC)和钴(Co)烧结而成。常用的牌号有YT30、YT5等。牌号中的数字表示含碳化钛量的百分比,含碳化钛量越多,其硬度和耐磨性较高,但抗弯强度和韧性较差。所以,要求强度和耐磨性高时,应选用钛含量较多的牌号;能承受冲击或振动的切削,为避免崩刃,应选用钛含量较少的牌号。

钨钴钛类硬质合金耐热性较好,不易产生粘接,通常适宜于加工塑性较大的材料,其中在加工塑性材料时,YT5适用于粗加工,YT30适用于精加工。

5)钨钛钽(铌)钴类(YW)硬质合金由碳化钨(WC)、碳化钽(TaC)或碳化铌(NbC)和钴(Co)构成。由于碳化钽或碳化铌的熔点很高,所以提高了高温硬度和高温强度,也提高了耐磨性和抗氧化能力,是一种既能切削钢材,又能切削铸铁和非铁金属及其合金,通用性较好的刀具材料。

6)碳化钛基类(YN)硬质合金是以碳化钛(TiC)为硬质相,用镍(Ni)和钼(Mo)作为结合剂的硬质合金,其优点是硬度高、耐磨性好和抗氧化能力很强,在1000℃以上的高温下,仍能进行正常切削,但抗弯强度较低,一般适用于耐热钢、合金钢、淬火钢等难切削材料的高速精加工。

7)硬质合金的鉴别。当各类硬质合金,比如YG类和YT类刀片混在一起时,从外观上很难加以区别,一般可利用它们不同的密度加以粗略鉴别。将混装的刀片放入密度为13.6g/m3的汞中,YT类硬质合金的密度小于汞,即浮在汞面上;而YG类硬质合金的密度均大于汞而下沉。由于汞对人体有害,只作常识介绍,不作推广应用。

3.陶瓷

陶瓷材料是以氧化铝(Al2O3)为主要成分的微粉在高温下烧结而成。按其构成,又分为矿物陶瓷和金属陶瓷两种。金属陶瓷是在氧化铝基体中添加一些高强度、难熔碳化物,如TiC、Ni和Mo等,以提高抗弯强度。陶瓷的硬度、耐磨性特别是耐热性比硬质合金高,能在1100℃或更高的切削温度下工作。因此,切削速度比硬质合金高20%~25%。由于陶瓷与金属的化学亲和力差,所以在切削时,摩擦因数小,不易粘刀和产生积屑瘤,能获得较好的加工表面和尺寸稳定性。但由于其脆性大,容易崩刃,在使用上受到很大限制。目前,一般制成多边形不重磨刀片,主要用于切削硬度为45~55HRC的工具钢和淬硬钢的半精加工和精加工。

4.超硬材料

(1)立方氮化硼 它是近代开发出来的新型刀具材料。它是由与石墨结构相似的立方氮化硼(白石墨)在高温高压下加催化剂转化而成。立方氮化硼化学稳定性好,切削温度在1000℃以下不会氧化,在1200~1300℃时也不易与铁系金属起化学反应而导致磨损。立方氮化硼的硬度和耐磨性仅次于金刚石,但其耐热性可达1400~1500℃的高温,又具有良好的磨削工艺性,用一般金刚石砂轮即可刃磨,是一种新型的很有发展前途的刀具材料。

立方氮化硼刀具一般是采用硬质合金为基体复合立方氮化硼双层刀片,这样既可提高综合强度,充分显示高硬度的优势,又可节约贵重材料,降低成本。主要用于加工高硬度(64~70HRC)的淬硬钢、冷硬铸铁等难以加工的材料。

(2)人造金刚石 人造金刚石是在高温、高压和其他条件配合下,由石墨烧结而成。它的硬度与天然金刚石相近,是目前人工制造出来的最硬物质,其硬度接近10000HV(相当于硬质合金的5~10倍)。

人造金刚石又分为单晶体和聚合体两种。单晶体多用于制造砂轮,聚合体可以制作切削刀片。人造金刚石刀具具有极高的硬度、较高的耐磨性和加工尺寸的稳定性,但耐热性较差,切削温度在788℃时,即开始石墨化变软,而且抗弯强度低,脆性大,对振动敏感,所以主要用在数控机床和自动机床上,对铝、铝合金、塑料、陶瓷、玻璃纤维等进行微量的高速精细切削,表面粗糙度值Ra可达0.1~0.025μm。人造金刚石刀具与铁有较强的化学亲和力,故不适合加工钢铁材料。

5.新型硬质合金材料

随着科学技术的进步,一些高性能的刀具材料相继出现,它反映了切削加工技术的提高与发展。

(1)涂层刀具 单一的刀具材料其韧性和硬度一般不能兼顾。近年来采用在刀具材料表面进行涂层处理的新工艺,取得了较好的效果。

涂层刀具是在韧性相对较好的高速钢或硬质合金刀具基体上,分别通过物理气相沉积法或化学气相沉积法,涂覆一层5~12μm厚的耐磨性很高的难熔金属,如碳化钛(TiC)、氮化钛(TiN)和氧化铝(Al2O3)等。使刀具切削部分既有基体材料的强度和韧性,又具有涂层材料很高的硬度和耐磨性,较好地解决了强度、韧性与硬度、耐磨性之间的矛盾,从而提高了刀具的综合性能,特别适合高速切削。

1)TiC涂层刀片。TiC涂层具有很高的熔点、硬度和耐磨性,以及较好的抗氧化能力,切削时能产生氧化铁薄膜,可降低摩擦因数,减少刀具磨损,一般硬度比普通硬质合金可提高1倍以上,切削速度可提高40%左右。TiC与钢的粘接温度较高,表面晶粒较细,不容易产生积屑瘤,适合于精车。

2)TiN涂层刀片。TiN涂层与铁基材料的亲和力小,摩擦因数较低,能有效地降低切削温度。抗氧化能力和后面磨损能力比TiC刀片强,加工表面可获得较小的粗糙度值,并提高刀具寿命,适合于切削易于粘刀的塑性材料。

3)Al2O3涂层刀片。Al2O3涂层在高温下具有良好的热稳定性和较高的高温硬度。在切削时,摩擦因数小,不容易产生积屑瘤,能获得较小的表面粗糙度值和保证尺寸精度的稳定性。

4)复合涂层。目前单涂层刀片已很少应用,多采用复合涂层,如:TiC-TiN复合涂层、TiC-Al2O3复合涂层。

①TiC-TiN复合涂层。第一层涂TiC使涂层与基体粘接牢固,不易脱落;第二层涂TiN,使表面层具有良好的抗磨损能力。

②TiC-Al2O3复合涂层。第一层涂TiC,第二层涂Al2O3,使表面层具有良好的化学稳定性和抗氧化性能。这种复合涂层能像陶瓷刀具那样进行高速切削,寿命比TiC、TiN涂层刀片高,同时又能避免陶瓷刀具的脆性、易崩刃的不足。

(2)稀土硬质合金 在各种硬质合金材料中,以一定方式添加少量的钇等稀土元素。稀土元素是指化学元素周期表中,原子序数57~71(从La到Lu),再加上21和39(Se和Y),共17个元素。添加稀土元素的硬质合金组织致密,其强化硬质相,使常温硬度、耐热硬度、耐磨性能均可提高;同时可净化晶界,改善碳化物固溶体对粘接相的润湿性,改善硬质合金的抗弯强度和断裂韧度,有效地提高力学性能和切削性能。

在YG8、YT14和TW1硬质合金中添加Ce、Y等稀土元素后,形成了稀土硬质合金YG8R、YT14R和TW1R。其中YG8R主要用于铸铁和非铁金属的粗加工;YT14R主要用于钢材的半精加工;TW1R则为通用牌号,可用于各种材料的半精加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。