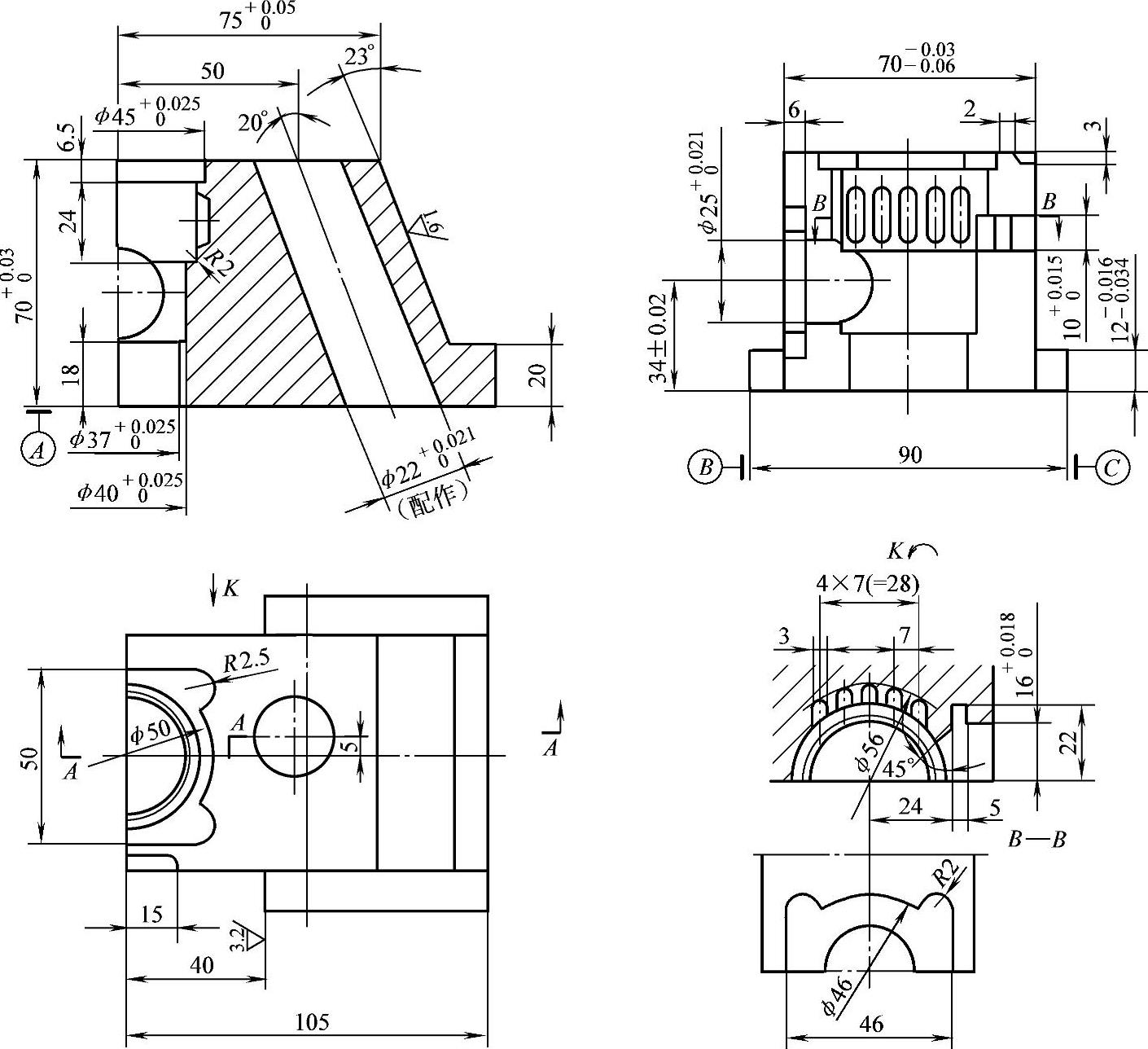

用花盘装夹工件时,当工件精度要求很高,用划线盘找正很难满足要求时,可用千分表找正。在制造隔膜式真空泵泵体的压铸模时,斜销侧抽芯的侧对合型腔,是精度要求很高的成形零件,如图4-41所示。为了使两瓣型腔所含的压铸件表面积相等,在开模时两侧对压铸件的包紧力均匀,以便于顺利脱模和保证压铸件壁厚均匀的要求,在合模时,相互对合的两瓣型腔相对于分型面A和型腔滑动中心B应有很高的对称度精度。

1.在加工侧对合型腔前的工艺路线为

1)锻:105mm×90mm×68mm两件,单边留加工余量3~4mm。

2)铣:加工105mm×90mm×68mm长方体,单边留磨量0.2~0.4mm。

3)磨:两件一起磨各平面,使相对应的尺寸一致:

①磨尺寸68mm两面单边,留精磨量0.05mm,保证两面平行度误差小于0.01mm。

②磨尺寸105mm两面,达到尺寸精度要求,保证平行度误差小于0.01mm,和两面与尺寸68mm两面的垂直误差小于0.01mm。

4)钳:以底面A为基准,将两件对接夹紧,并在底面A和顶面进行局部点焊合,将两件组合为一体,并消除焊合各凸起点。

5)划线。

6)铣:按线铣尺寸70mm两侧和尺寸12mm,单边均留磨量0.2~0.4mm。

7)磨:检测底面A的直线度。由于底面A与焊接面的垂直度制造误差,会导致底面A或顶面两端的上翘或下塌,这时,可选择以两端上翘的一面为基面,在保证与焊接面垂直的状态下,将另一面磨平,再互为基准,磨另一面,达到尺寸68mm的精度要求。

8)磨:磨尺寸70mm和尺寸12mm,达到尺寸精度要求,并保证尺寸70mm两侧与对接面的垂直度误差和尺寸12mm与底面A的平行度误差均小于0.01mm。

9)划横向参考中心线和顶面参考圆线C。

图4-41 侧对合型腔加工工艺用图

技术要求

I.腔型各部分尺寸相对于B面和C面对称度允差O.O1mm(www.daowen.com)

2.试模后,热处理44-48HRC

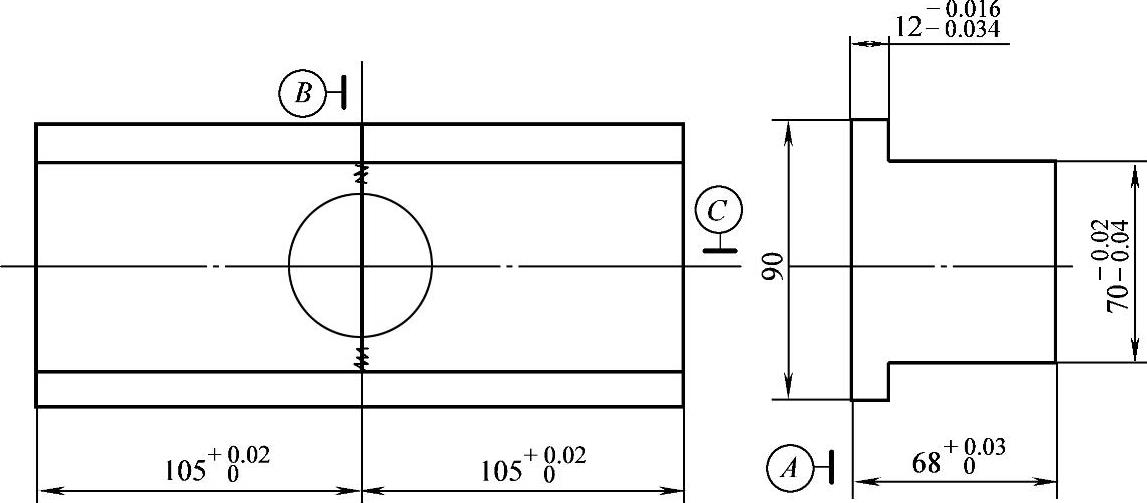

车削型腔前工件加工状况如图4-42所示。从加工过程看出:组合件105mm×2两端面相互平行,并与对接面对称,尺寸70mm相互平行并与对接面垂直,那么当以底面A作为定位基准时,只要使尺寸105mm×2两端面和尺寸70mm两侧各自相互对称,那么型腔的空间位置一定是在主轴轴线上。

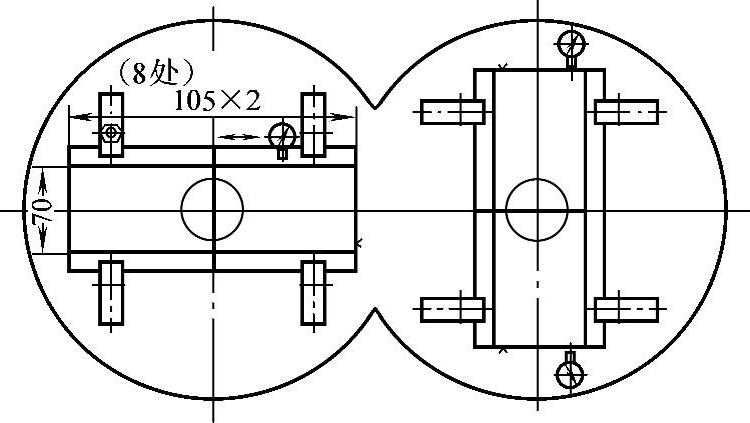

2.用千分表找正的方法

将花盘平面修整后,以底面A作定位基准,用压板、螺栓等将组合件装夹在花盘上,如图4-43所示。用千分表找正的基本方法是:

(1)粗找正 用划线盘粗找参考圆线C。

(2)粗加工 粗找正后夹紧、钻孔,留出型腔最小孔径足够的加工余量。

图4-42 车削型腔前工件加工状况

技术要求

1.表面粗糙度值中Ra为0.8um,各面垂直度和平行度允差0.01mm

2.腔型各部分尺寸相对于B面对称度允差O.Olmm.相对于C面对称度允差0.02m

(3)找尺寸70mm的对称中心位置 将千分表固定在中滑板上,千分表测头触及尺寸70mm的上侧面,如图4-43左图所示。使千分表作横向移动,找平后,记下千分表读数;在测头退离工件后,将花盘扳转半周,再将测头触及另一侧面,找平后,再记下千分表读数。比较千分表的读数差,在确定工件的偏移方向后,轻轻振击工件,调整工件的空间位置,经反复测量和反复调整,直到两侧面在水平状态下千分表的读数相同,表明在这个方向上,尺寸70mm两侧面的对称中心在主轴的轴线上。

(4)找正尺寸105mm×2的对称中心位置 用上述相同的方法,将花盘翻转90°,千分表测头沿尺寸105mm上端面横向移动,找平后,记下千分表读数,如图4-43右图所示。再翻转花盘半圆。将端面找平后,对比千分表读数差,确定工件的偏移方向后,调整工件位置并找正。

图4-43 在花盘上用千分表定位示意图

(5)尺寸105mm×2和70mm两个方向的找正应交叉进行,在检测和调整一个方向位置的同时,还应兼顾另一个方向位置的检测和调整,即反复交叉重复以上的操作,直到工件两个方向的对称度中心都与主轴轴线重合,才能确切保证工件的位置精度要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。