在车削大型工件或采用单件生产的行业,有些工件需用四爪单动卡盘装夹,就必须根据工件上的划线找正,以获得正确的定位。

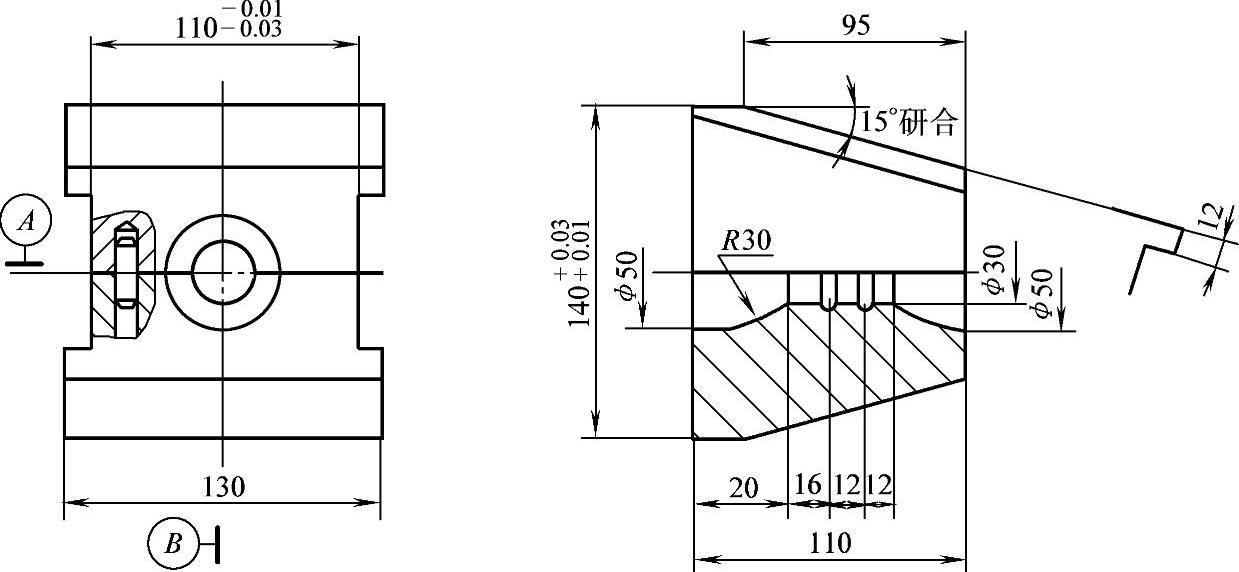

图4-34为塑料注射模侧抽芯机构上的装夹用工件简图。当外部各尺寸均按技术要求加工后,下一工序是在四爪单动卡盘上车削内孔的型腔各部分。为了保证它们相对于A、B中心线有较高的对称度精度,必须采取找正的方法,使工件正确定位。工件找正的过程为:

(1)组装 用圆柱销将对称的两件镶拼在一起。

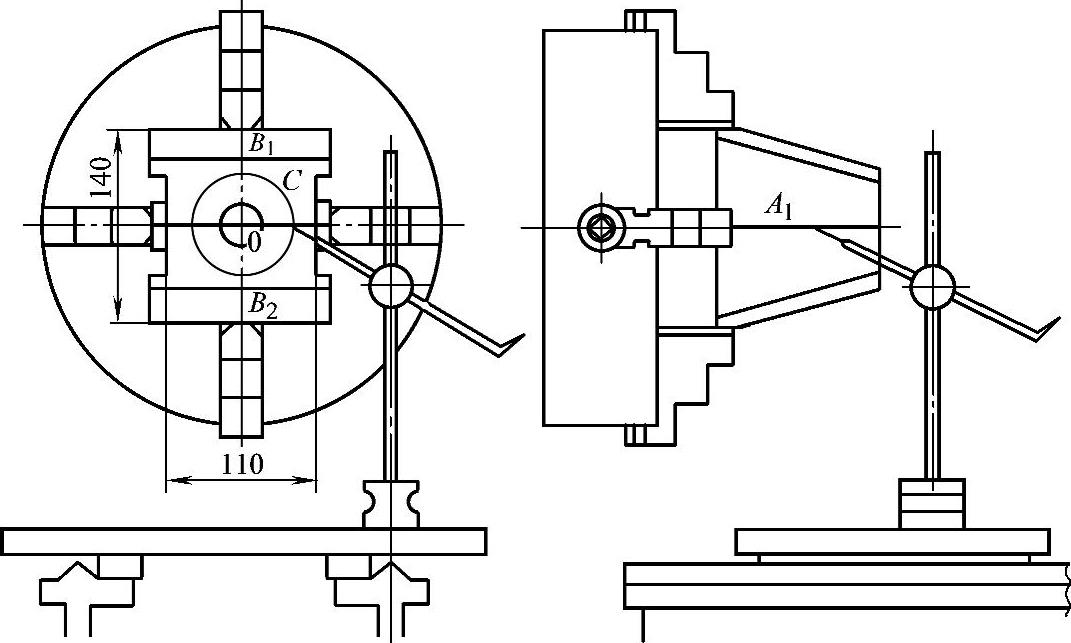

(2)划线 划尺寸110对称的贯穿中心线(图4-35),含上母线B1、下母线B2以及工件端面的中心线B3,而两件拼合的拼缝,即是工件的内、外侧母线A1和A2,再以中心点O划参考圆线C。

(3)装夹 将工件装夹在四爪单动卡盘上,粗略找正后钻孔,留出型腔最小孔径足够的加工余量。

图4-34 装夹用工件简图

技术要求

腔型各部分尺寸相对于A面中心线对称度允差O.Olmm

相对于B面对称度允差0.02m

(4)精找正 在车床导轨上放置两块等高的垫铁,使条形平板横跨导轨,并将划线盘放置其上,用划线盘找正工件端面的参考圆线C,如图4-35所示。精找正步骤参见图4-36示意图。

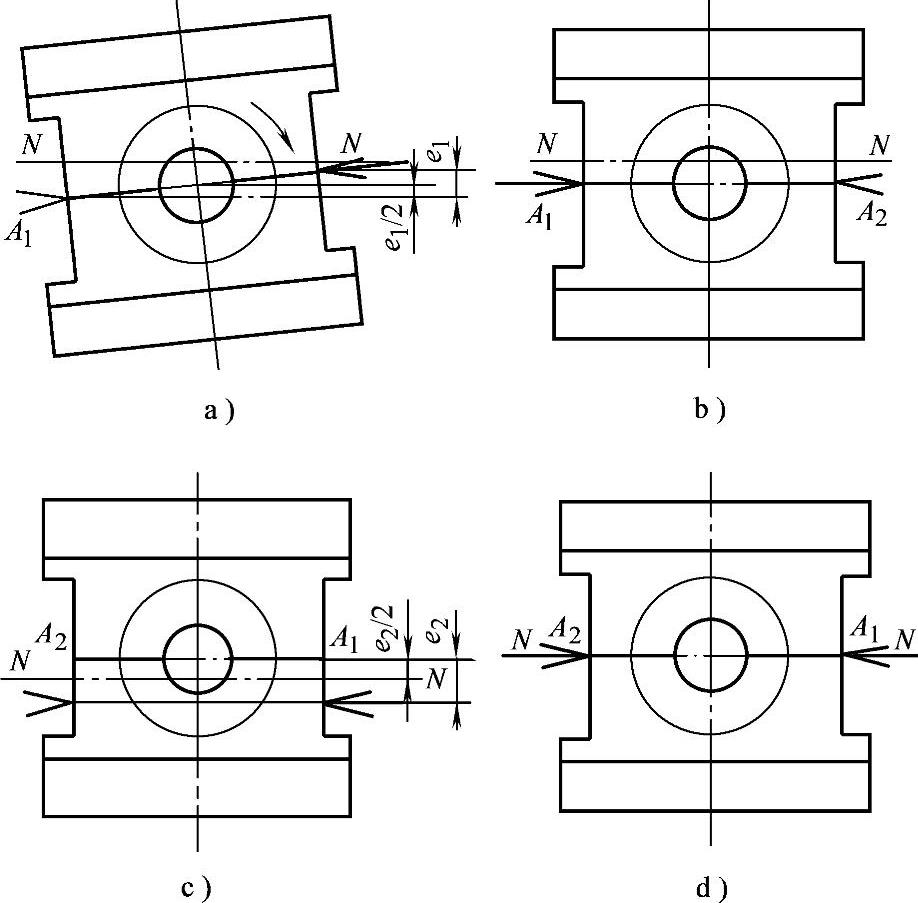

1)搬动卡盘,使工件拼缝,即内外侧母线A1A2置于粗水平位置。

2)划针沿着工件拼缝A1平行移动,若拼缝A1偏离划针,表明工件拼缝面与主轴轴线倾斜,应调整工件的倾斜度,使A1与划针的移动轨迹重合。

3)将划针平行移到相背的外侧母线A2,若A2偏离划针一个距离e1,表明工件拼缝面与车床导轨不平行,如图4-36a所示。

4)将划针高度调至偏离方向距离大约e1/2,轻轻搬动卡盘,使外侧母线A2对准划针。这时,再检测内侧母线A1和端面平线,若它们都对准划针,表明侧母线A1A2平面与车床导轨平行,如图4-36b所示。

5)将卡盘翻转约半周,工件侧母线落在高度不变的划针上方e2处,表明侧母线的平面在主轴轴线上方,应向下移动工件的位置,如图4-36c所示。这时,可先将划针高度调高至约e2/2处(这个位置应该是主轴的中心位置)。(www.daowen.com)

6)使工件向下作平行位移,使侧母线对准划针,并检测内外侧母线A2A1及端面平线,使它们都与划针齐平,如图4-36d所示。

再反复将卡盘翻转半周,检测内外侧母线及A1A2及端面平线,若它们都对准划针,表明在这个方向上,工件拼缝面在通过主轴水平面NN的正确位置上,划针高度即为主轴的中心高度。

7)再用上述相同的方法找正尺寸110的对称中心位置。由于划针高度即为主轴的中心高度,可省去调节划针高度的操作。

8)对尺寸140和110的对称定位找正过程应交叉进行,因为对工件一个方向的调整和移动,总会引起另一个方向的位移,使原定位精度遭到破坏。所以只有对工件两个垂直方向进行交叉操作,并反复检测反复调节,才能最终使两垂直面都处于通过主轴轴线上,保证两垂直面的对称度精度。

9)用相同的力,对卡盘四爪进一步夹紧后,再重复检测对称十字中心线的位置,仍处于原来的定位状态。

图4-35 在四爪单动卡盘上用划线盘找正方法

图4-36 精找正步骤示意图

a)调整倾斜度 b)调整水平面 c)工件旋半周调节水平位置 d)确定正确位置

(5)应该注意的问题

1)四爪单动卡盘各夹紧的受力点必须对称、均衡,以防止在工件平移时产生歪扭现象,影响定位质量。

2)这类工件的对称度要求是为了保证塑件的顺利脱模和壁厚均匀,应仔细、耐心地操作。

3)划线盘划针前端应锋芒光滑如针,条形平板的直线度和平面度精度均有较高的要求,必要时应进行研磨,以减少找正误差。

上面介绍的用划线盘划针找正对称十字中心线的定位方法,是在模具制造、设备维修等单件生产的行业,以及大型工件常用的装夹方法,被称为对称十字中心线找正法,是车工特别是高级优秀车工必备的基本功。应领会要领,多实践,多思索,熟练地掌握这种基本技能。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。