工件在实际加工中的定位,有时并不一定要求限制所有的自由度,一般需要限制的数目由工件的形状和在这道工序中的加工要求决定。按照限制自由度数目的不同,定位方式可分为以下几类:

(1)完全定位 工件的六个自由度全部被限制的定位状态,称为完全定位。如图4-8所示的工件,重力W1、侧压力W2、W3使工件紧贴在直角坐标系的三个平面上,限制了工件的六个自由度,实现完全定位。当工件在三个坐标方向上均有尺寸或位置精度时,采用这种定位方式。

图4-9 工件的不完全定位

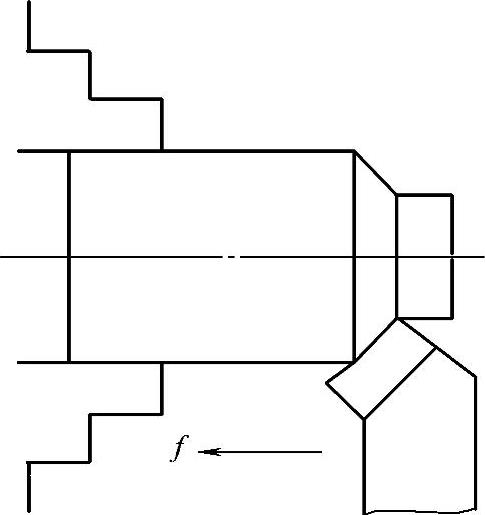

(2)不完全定位 不完全定位是指工件在定位时,若六个自由度没有被完全限制的定位状态。如图4-9所示的轴类工件,由于切削的长度较短,所以在车削外圆时,不必限制沿X轴方向自由度 和绕X轴转动的自由度

和绕X轴转动的自由度 ,用自定心卡盘,采用四点定位即可满足加工要求。再如,车削模板两端面并保证厚度,只需限制

,用自定心卡盘,采用四点定位即可满足加工要求。再如,车削模板两端面并保证厚度,只需限制 、

、 、

、 三个自由度就能保证加工要求。

三个自由度就能保证加工要求。

采用不完全定位可简化定位装置,因此,在满足加工要求的前提下,不需要采用完全定位是允许的。

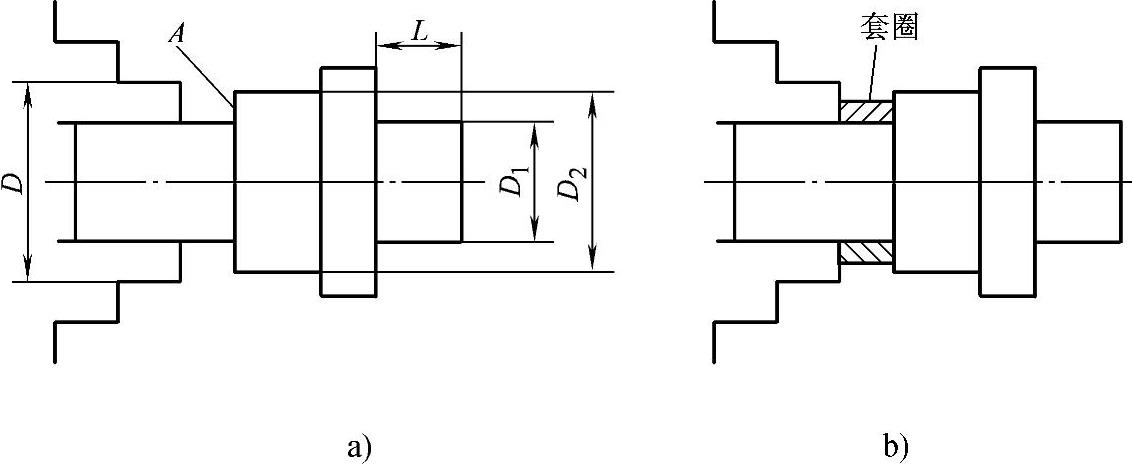

(3)欠定位 工件在定位时,若定位的实际支承点数目少于理论上应予限制的自由度数目(即工件定位不足)的定位状态,称为欠定位。欠定位不能保证质量,因此是绝对不允许的。如图4-10所示为欠定位实例和改进方案。图4-10a的短轴工件要求保证端轴的长度L和D1与D2的同轴精度(必须同工序加工)。由于D2尺寸小于卡盘爪前端外廓直径D,D2的左端面A不能在卡爪端面定位,因此不能保证尺寸L。改进方案如图4-10b所示,在左端加一套圈,使A面紧靠卡爪前端定位,即可满足加工要求。

(4)过定位 工件在定位时,若几个定位支承点重复限制同一个或几个自由度的定位状态,称为过定位,又称重复定位。在一般情况下,当工件以形状精度和位置精度很低的毛坯表面作为粗定位基准时,是不允许出现过定位的。但过定位若使用得当,则可起到增加刚度和定位稳定的作用。

图4-10 欠定位实例及改进方案(www.daowen.com)

a)实例 b)改进方案

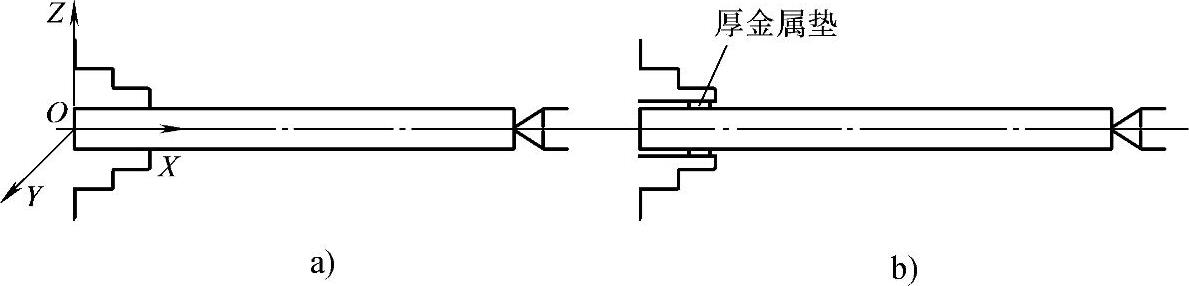

如图4-11所示,用一夹一顶装夹轴类工件,当卡盘夹持部分较长时,相当于四个支承点,限制了 Y、

Y、 、

、 、

、 四个自由度,后顶尖相当于两个支承点,限制了

四个自由度,后顶尖相当于两个支承点,限制了 和

和 两个自由度,

两个自由度, 和

和 被重复限制,如图4-11a所示。因此,当卡盘夹紧后,工件前端往往偏离后顶尖,如果强制顶住,会引起工件变形。改进的方案,一是缩短卡盘夹持部分的长度,二是在被夹持处垫上一条较厚的金属垫,如图4-11b所示。这样在卡盘夹持一端时,只限制了

被重复限制,如图4-11a所示。因此,当卡盘夹紧后,工件前端往往偏离后顶尖,如果强制顶住,会引起工件变形。改进的方案,一是缩短卡盘夹持部分的长度,二是在被夹持处垫上一条较厚的金属垫,如图4-11b所示。这样在卡盘夹持一端时,只限制了 、

、 两个自由度,消除了对

两个自由度,消除了对 、

、 的限制,工件前端可以夹持点为原点,上、下、左、右自由摆动。

的限制,工件前端可以夹持点为原点,上、下、左、右自由摆动。

图4-11 过定位实例及改进方案

a)实例 b)改进方案

过定位除了会引起工件的变形外,还使工件的定位不稳定,破坏一批工件位置的一致性。为减少或消除因过定位引起的干涉,通常采用以下措施:

1)改变定位元件的结构。

2)撤销重复限制自由度的定位元件。

3)提高工件定位基准面及定位元件工作面之间的位置精度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。