车削直径d=40mm,长度L=1500mm,材料为45钢的机床光杠,已知室温为t0=20℃,车削时因受切削热的影响,使工件温度升至t1=60℃,求工件的伸长量ΔL。

解:查表得:45钢线胀系数α1=11.95×10-6/℃

根据计算式ΔL=αlL(t1-t0)

=11.95×10-6/℃×15000×(60-20)

=0.6954mm

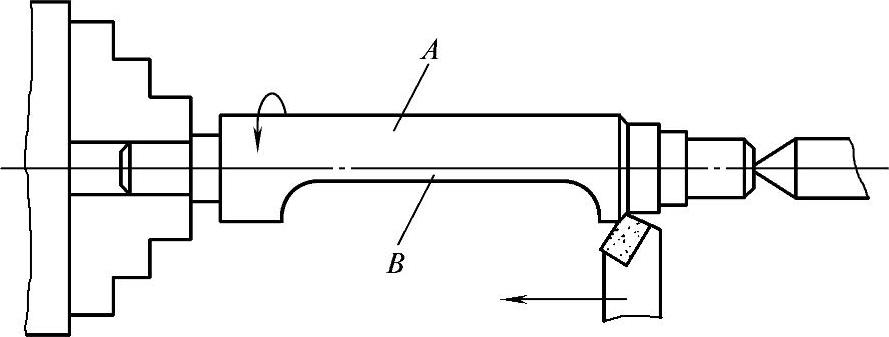

图3-11 不均匀的热变形

2)不均匀的受热。根据工件形状的结构特点,使工件各部受热不均匀。如图3-11中的工件,在切削时,B侧未参与切削,切削力只作用在A侧,并产生切削热使其升温,所以A侧比B侧的温度高,当工件冷却后,则因收缩使A侧产生反拱形误差。

(2)刀具受热变形 刀具的热变形主要是由于切削热引起的。虽然只有部分切削热传散到刀具,但由于刀具体积小,热容量也小,所以刀具切削部分通常会达到很高的温度和较大的热伸长量,如用高速钢刀具进行车削时,其刃部温度可达700℃左右,刀具的热伸长量可达0.03~0.05mm,对加工精度有一定的影响。这种影响在切削初期比较明显,但达到热平衡状态后,刀具的热变形趋于稳定,其影响相对较小。因此,在成批生产连续作业时,应特别注意开始切削时加工尺寸的变化。

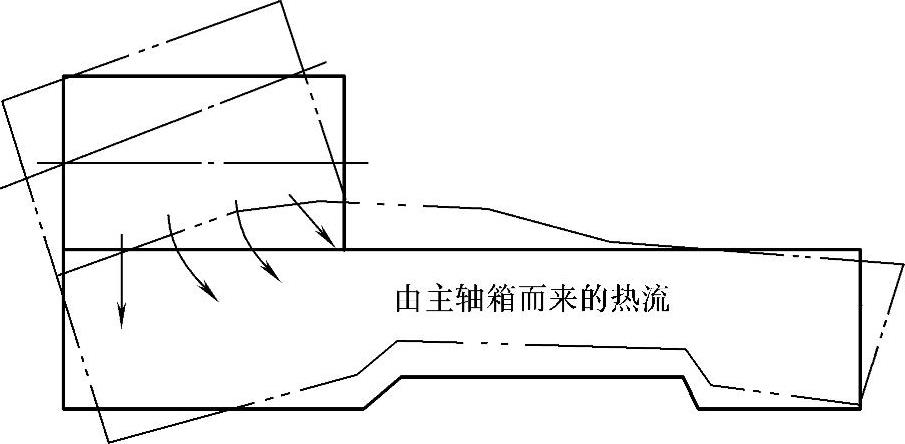

(3)机床受热变形 在切削过程中,机床受内外热源的影响,各部分的温度将逐渐升高,但由于机床结构的不对称或不均匀受热,使其产生不均匀、不对称的热变形。例如车床,因主轴箱中的轴承、齿轮摩擦生热,工作一段时间后,由于主轴前端受力较大,使主轴箱前端的温升高于后端,使其在垂直面和水平面内发生偏移或倾斜;主轴箱的热量传递给床身,使床身上部温升高于底部,使导轨向上拱起,更加剧了主轴的倾斜,如图3-12所示。

(www.daowen.com)

(www.daowen.com)

图3-12 机床热变形的趋势

机床各部不均匀的热变形,不仅破坏了机床的几何精度,还使各种移动的位置和传动比关系发生变化,从而降低了机床的加工精度,产生加工误差。只有达到热平衡状态,才能稳定加工精度。但是,由于机床体积和热容量较大,这个过程需要很长时间,因此,在短时间内控制加工尺寸是很困难的。

2.减少工艺系统受热变形的主要措施

在切削过程中,工艺系统各种热源产生大量的热,传散到各构件引起温度逐渐升高,同时它们也向周围介质散热。但单位时间内传入和散发的热量相等时,即可认为工艺系统达到热平衡状态。在热平衡状态下,工艺系统各部分的温度保持不变,形成稳定的温度场,其受热变形也相应地趋于稳定,引起的加工误差也比较稳定。

设法尽快使工艺系统达到热平衡状态,是减少工艺系统受热变形的主要途径。其主要措施有:

1)通过正确选择刀具几何角度和合理的切削用量,以减少切削热的产生。

2)采用大流量冷却液等冷却方式,加强散热能力,使切削热能及时散发出去。

3)在必要时应对机床进行预热。在冬季或寒冷地区应空运转一段时间,或设置热源,人为地给机床预热,促使机床达到热平衡状态时,再开始工作。

4)控制环境温度。精密加工应在恒温室中进行,减小环境温度变化对工艺系统的影响。

5)探索温度变化与加工误差之间的规律,在测量时实行预修正。比如当工件直径在某一工作温度下,因冷却收缩了某一数值时,则在最终控制尺寸时增大相应的收缩量(但应以工作温度不变为前提)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。