在切削过程中,工件的运动、刀具相对于工件的相对运动,以及刀具、工件和机床间的相互位置都是靠机床的几何精度保证的。因此,机床的几何精度误差是影响工件加工精度的重要因素。

机床的几何精度误差包括机床的制造和装配误差、安装误差和长期使用后的磨损误差三部分。由于机床的成形运动是由主轴回转的主运动和相对应的进给运动构成的,所以,主轴回转运动的几何精度误差和导轨的几何精度以及传动链的传动误差是机床影响工件加工精度的主要因素。

1.主轴回转运动误差

主轴回转运动误差是指主轴实际回转轴线相对于理论回转轴线的偏移量。机床主轴是确定工件或刀具位置和相对运动的基准,并将切削运动和动力传递给工件和刀具,它们的误差直接影响工件的加工精度。

由于主轴部件在制造、装配和使用中,受到各种因素,如主轴轴径的圆度误差、前后支承轴径的同轴度误差、轴承本身的制造误差及磨损、主轴的挠度和支承端面对轴线的垂直度误差,以及受力变形或热变形等影响,使主轴的回转轴线在每一瞬间的空间位置都在变化,造成轴线漂移,形成回转误差。

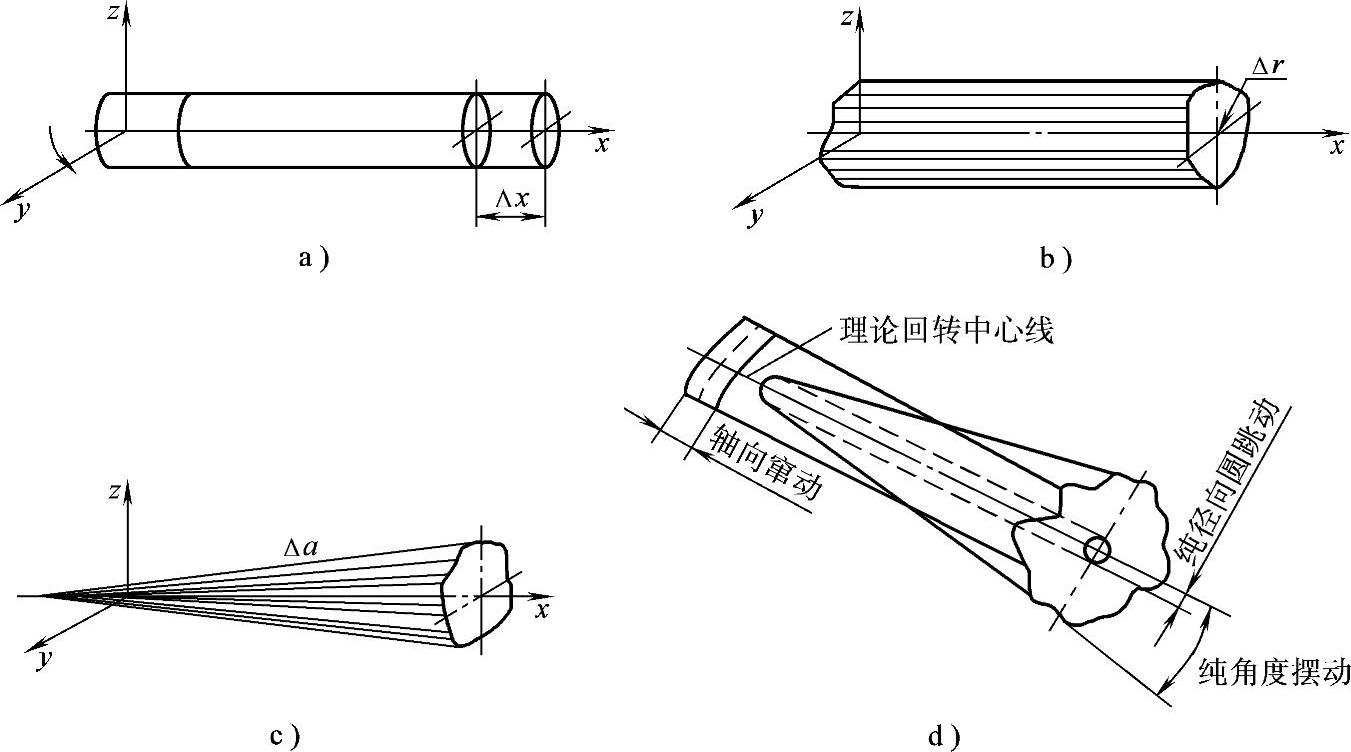

主轴回转误差的形式分为轴向窜动、径向圆跳动和角度摆动,如图3-1所示。

图3-1 主轴回转误差的基本形式

(1)轴线窜动 轴向窜动是指主轴的瞬时回转轴线沿平均回转轴线方向的轴向漂移运动,如图3-1a所示。主轴的轴向窜动误差主要影响工件的端面形状和轴向尺寸精度。如车端面时,会因轴向窜动使得工件忽而靠近、忽而远离刀具,使工件端面产生平面度误差;在车削螺纹时,也会因主轴的轴向窜动而增大工件的螺距误差。

通常,用主轴各瞬时回转轴线的平均位置,即平均回转轴线,代替无法确定位置的理想回转轴线。

(2)径向圆跳动 径向圆跳动是指主轴的瞬时回转轴线作平行于平均回转轴线的径向漂移运动,如图3-1b所示。主轴的径向圆跳动误差主要使车削工件的外径或内孔产生圆度误差,并增大工件的表面粗糙度值。

(3)角度摆动 角度摆动是指主轴的瞬时回转轴线与平均回转轴线成一倾斜角,其交点位置固定不变的漂移运动,如图3-1c所示。它对工件的形状精度影响较大,如主轴的角度摆动会使外圆或内孔产生圆柱度误差,使镗削加工的内孔产生椭圆形等。

实际上,这三种形式不是分别独立存在,而是两个或三个同时存在的,如图3-1d所示。

提高主轴回转精度的主要措施有:提高主轴部件的制造和安装精度,使用或更换精度较高的轴承;对滚动轴承进行预紧,以调整轴承的装配间隙;按第1章1.2.2节检验或调节卧式车床关于主轴的相关精度等。

2.导轨导向误差

导轨导向误差是指机床导轨副的运动件实际运动方向与理想运动方法之间的偏差值。床身导轨是确定机床各主要移动部件相对位置和相对移动的基准。它的制造精度、装配精度、安装精度和使用中的不均匀磨损是影响直线运动精度的主要因素,将直接影响工件的加工精度。但是,导轨导向误差引起的加工误差是不一样的,只有处于加工误差敏感方向的误差,才会对工件的加工精度产生较大的影响。(https://www.daowen.com)

导轨导向误差的形式可分为直线度误差、扭曲度误差和相对位置误差三种。

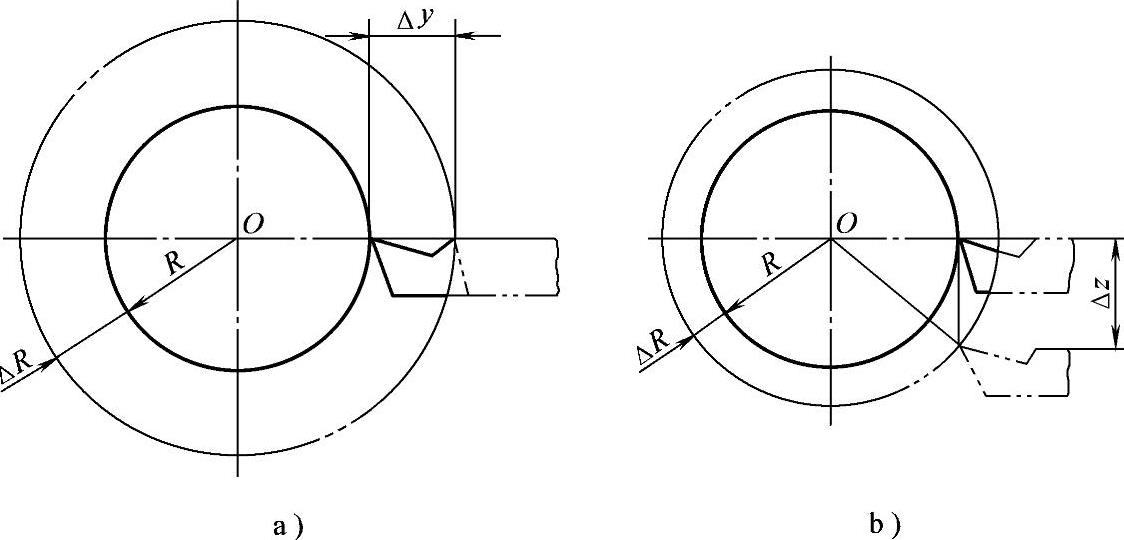

(1)导轨的直线度误差 导轨的直线度误差有水平方向和垂直方向两种。图3-2为车床导轨直线度误差对加工精度的影响状况。

图3-2 车床导轨直线度误差对加工精度的影响

a)水平方向 b)垂直方向

导轨在水平方向存在误差Δy时,如图3-2a所示,相当于人们走在弯弯曲曲的道路上,人体在水平面上作忽前忽后的漂移。车刀在纵向进给中,刀尖的运动轨迹相对于工件轴线不能保持平行,导致车刀的背吃刀量产生忽前忽后的变化,由于车刀处于水平位置,从而直接引起工件直径的变化。所以水平方向是误差敏感方向,因此,导轨在水平面的直线度误差Δy,将引起工件在半径方向的误差ΔRy。它影响工件的素线直线度精度,如产生工件表面的圆柱度误差和轻微的竹节现象。

当导轨在垂直方向存在误差ΔZ时,如图3-2b所示,相当于人们走在凸凹不平的道路上,人体重心在垂直面上,作忽高忽低的浮动,导致车刀相对于主轴轴线作忽高忽低的变化,同样会引起刀尖运动产生ΔRz的误差,由于处于误差的不敏感方向,而产生工件半径方向的误差仅为 ,故对工件的影响很小,有时可以忽略不计。

,故对工件的影响很小,有时可以忽略不计。

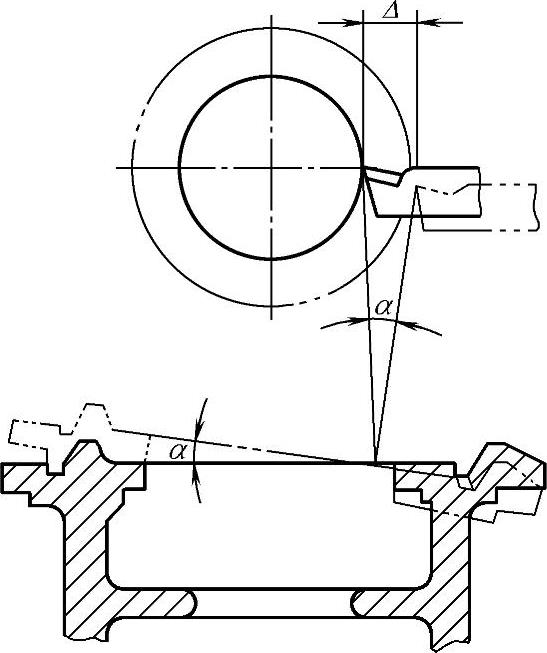

(2)导轨的扭曲度误差 导轨的扭曲度是指前后两导轨不平行而使其上面的运动部件产生倾斜的程度,如图3-3所示,车床两导轨的扭曲度误差使床鞍的某一段产生横向倾斜角α,从而使刀尖相对于工件产生偏移,其偏移量为Δ,直接影响车削时的直径尺寸及圆柱度误差。

(3)导轨的相对位置误差 相对位置是指导轨相对于主轴在空间相互平行的程度。当车床导轨与主轴回转轴线在水平面内不平行时,由于其误差处于加工误差的敏感方向,车出的圆柱面将会出现圆柱度误差;若车床导轨与主轴回转轴线在垂直面内不平行时,将会加工出双曲线回转表面,影响工件的形状精度。

图3-3 车床导轨扭曲的影响

保持导轨导向精度的措施,除提高导轨的制造、安装和调整精度外,还应经常维护保养,保证良好的润滑,并经常进行检查、测量,及时调整床身的安装垫铁,修刮磨损的导轨。

3.传动链的传动误差

传动链的传动误差是指传动链中首末两端传动件之间相对运动的误差,是刀具与工件之间传动比关系的误差。它是由于传动链中各传动件,如齿轮、蜗轮、蜗杆、丝杠和螺母等的制造误差、装配误差和使用过程中的磨损等原因所致。传动误差是影响螺纹、齿轮和蜗杆等零件加工精度的主要因素。如在车削螺纹时,要求工件转一周,刀具应直线移动一个螺纹导程,传动误差会造成刀具移动的快或慢,使螺纹的导程产生加工误差。

为了减小这一误差,除了提高传动机构的制造精度和安装精度外,还应设法缩短传动路线,必要时采用误差校正装置。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。