1)刀具前角γ0影响切削变形和摩擦,对总切削力和切削温度有显著的影响。适当增大前角,可减小切削变形和摩擦,使总切削力减小,产生的切削热量少,切削温度也随之降低。但前角过大,使楔角减小,既影响切削刃的强度,又导致刀具散热体积减小,使散热条件变差,反而使切削温度有所上升。

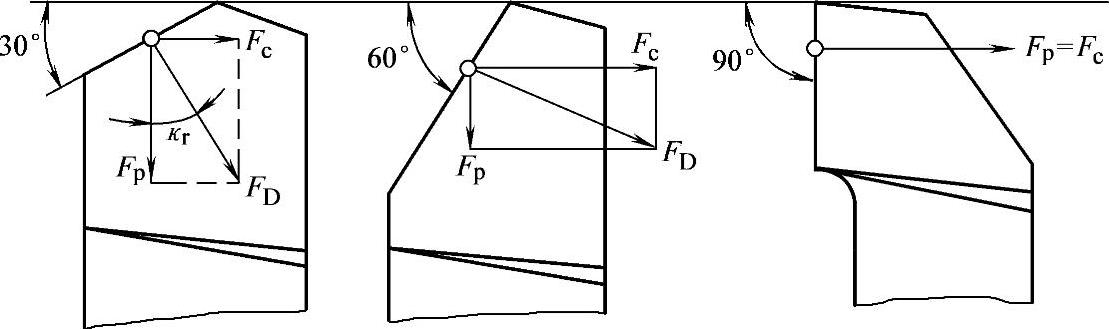

2)相同的背吃刀量,改变主偏角κr,则改变切削刃和切屑的散热状况以及切削力方向和大小。

①增大主偏角,主切削刃参与切削的长度和切屑的宽度bD变短,切削热相对集中,散热面积变小,使散热条件变差,切削温度上升。

②增大主偏角,切屑厚度hD增大,改变切削分力FD的作用方向和减小背向分力Fp和主切削力Fc,使切削平稳,如图2-10所示。一般情况下,当主偏角κr=60°~75°时,主切削力Fc最小。

图2-10 主偏角对切削力的影响

③刃倾角对切削力影响不大,但对FP和Fc的影响较为显著。当刃倾角减小时,Fc变化不大,但使FP增大,Fc减小。所以当工艺系统刚度较差时,应选用较大的刃倾角,使Fp减小,防止切削振动;而在粗加工时,应选用较小或负刃倾角,以提高刀具寿命。(https://www.daowen.com)

④负倒棱可增强刀具切削刃的强度,但由于刃口迟钝,使切削变形增大,切削力也相应增大。

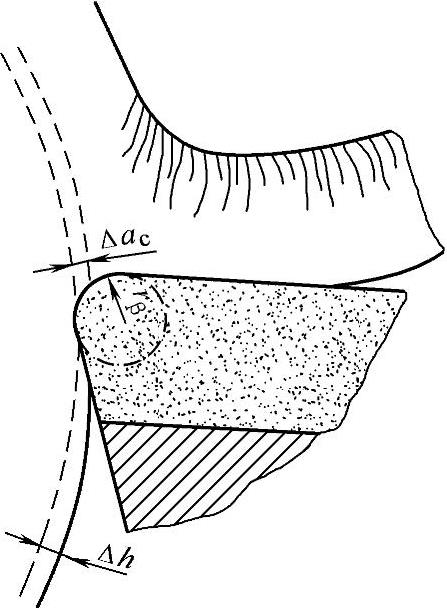

图2-11 切削加工硬化现象

⑤刀具切削刃,特别是硬质合金刀具的切削刃不可能磨得绝对锋利,总会在刀尖和刃口处有钝圆半径存在,如图2-11所示。一般新刃磨的高速钢刀具的刃口钝圆半径rβ=0.012~0.015mm,硬质合金刀具rβ=0.018~0.026mm,在切削过程中它们还会逐渐增大。所以,在切削时,切削层内一层很薄的金属层Δac,受到刃口钝圆的挤压,产生弹性变形而不能切除。当刀具离开后,弹性变形回复到Δh的高度,表面的金属层的晶格被拉长、扭曲和挤紧,形成了复杂的塑性变形,产生使已加工表面硬度提高的加工硬化现象。硬化层的硬度可达工件硬度的1.2~2倍,其深度可达0.07~0.5mm。

加工硬化会在以后的切削时,加速刀具磨损,甚至在背吃刀量很小时难以加工;同时,在硬化层内形成残余应力,并常常出现微细的裂纹,降低了工件的疲劳强度和表面加工质量。因此,在半精加工时,应提高刀具刃磨质量,减小刃口的钝圆半径,尽量减轻和避免加工硬化现象。

⑥刀具磨损后,切削刃变钝,正常的几何角度和形状均遭到破坏。一般是前面和后面磨损后,刀具的前角和后角变小,使被切金属的切削变形增加,后面与工件的摩擦加大,从而导致总切削力的增大,以及切削温度的升高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。