对切削液的基本要求是:吸热量大、润滑性能好,对机床无腐蚀作用,不易燃,不易变质,不损害人体健康以及价格低廉等特点。

1.切削液的种类

按其性能,切削液可分为两大类:

(1)乳化液 低浓度乳化液是将乳化油用15~20倍的苏打水稀释而成,它的流动性好,比热容大,可以吸收大量的切削热量。低浓度乳化液主要作用是在粗加工时冷却刀具和工件,既延长刀具使用寿命,又减少工件的热变形。但由于水的成分较多,所以润滑和防锈效果较差。如果在低浓度乳化液中加入适量的油性剂、极压添加剂(如硫、氯等)和防腐剂,可提高润滑和防腐性能。高浓度乳化液中乳化油含量在5%~15%范围内,它的润滑效果较好,主要用于精加工。

(2)切削油 切削油是以油类为主要原料的切削液,主要有矿物油(柴油或机油)、植物油(豆油或菜籽油等)、动物油、硫化油和其他混合油等。它们的共同特点是黏度大、流动性差、比热容小,即散热效果较差。主要用于精加工,起润滑作用,以改善切削性能,可提高工件的精度和表面质量。

在精加工时,通常采用黏度较低的矿物油作为切削液,如10号、20号全损耗系统用油或轻柴油、煤油等。但它们的润滑效果相对较差,有时在纯矿物油中加入极压添加剂等,以提高润滑作用。

动、植物油有较强的渗透性,但由于黏度较大,影响了渗透力,所以往往在动、植物油中加入适量的柴油、煤油等,起稀释作用;硫化油也是以植物油为本,添加活性分子,提高它们的流动性能,使它们迅速渗透和扩散到切削裂缝中去,并形成牢固的润滑膜,提高润滑效果。

2.切削液的选用

切削液应根据工件材料、刀具材料、加工内容和工艺要求的具体情况选用。

(1)按工件材料选用

1)钢件粗加工,一般用低浓度乳化液,精加工时,用矿物油或极压切削油。

2)在粗加工灰铸铁等脆性金属时,由于材料的抗拉强度低,塑性变形小,当刀具切入后,即在滑移面上被挤裂成崩碎切屑,与刀具前面的接触摩擦力很小,前面的切削温度相对较低,因此,一般不用切削液。精车时,为了减小工件的表面粗糙度值和切削热,可选用煤油或5%~10%的高浓度乳化液。

3)在粗加工铜或铝等非铁金属及其合金时,一般不加切削液。在精车时,铝可加注适量的煤油,铜可加注7%~10%的乳化液。

4)切削镁合金时,严禁使用切削液,以防止燃烧起火。

(2)按加工内容选用(www.daowen.com)

1)粗加工时,由于切屑量大,产生较多的切削热,使切削区域的温度较高,刀具磨损较大,这时应选用以冷却为主的切削液,以降低切削温度。

2)精加工时,对工件精度及表面质量要求较高,应选用以润滑为主的矿物油或极压切削油。

3)当加工丝锥、扳牙、螺纹塞规或螺纹环规等精密工具、量具时,由于材料的强度和精度要求较高,所以应选用经过稀释和添加活性剂的植物油或硫化油。

4)在深孔加工时,刀具处于半封闭状态下工作,使排屑困难,容易造成切屑乱绕和聚集,影响切削的正常运作,还可能损伤切削刃和工件表面。这时应选用黏度较低的极压切削油,以足够的压力和流量注入,冲射力将切屑及时冲刷出来。

(3)按刀具材料选用

1)高速钢刀具。按工件材料和加工内容选用。

2)硬质合金刀具。硬质合金是由硬度和熔点很高的碳化物和钴、钼等粘接金属,用粉末冶金的方法压制后烧结而成,热硬性高,所以一般不加切削液。但在加工某些硬度高、强度大、导热性差的材料时,应选用以冷却为主的切削液,但必须从开始就应连续地浇注,以避免硬质合金刀片因骤冷产生脆裂。

3.使用切削液应注意的问题

1)切削液应供应充足,并浇注在切削温度最高的区域,使切削区域温度,特别是刀具的温度迅速降低。

2)切削液应保持均衡的流量,防止忽大忽小,影响工件加工精度的稳定性。

3)切削液应自始至终地浇注,不要等到刀具升温后再加,以免刀具过早地磨损或产生龟裂。

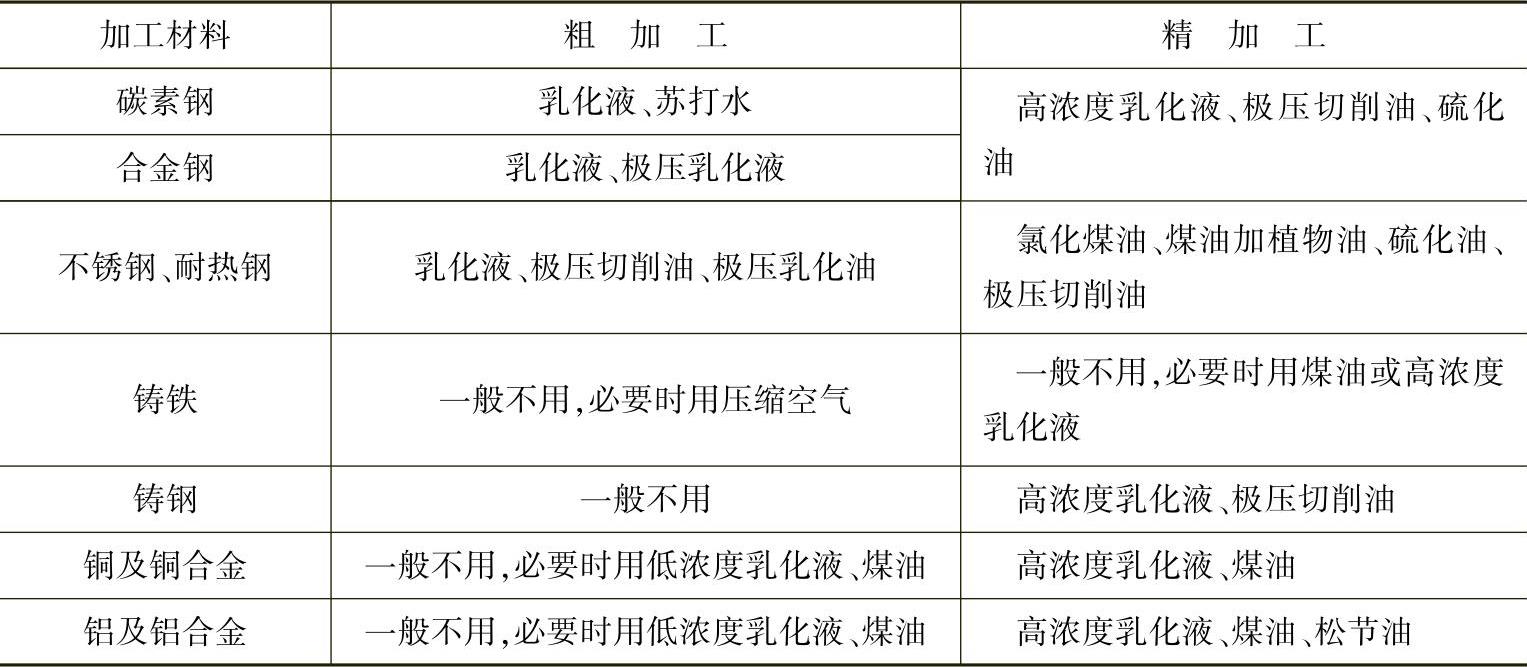

车削常用切削液的选用,可参见表2-3。

表2-3 车削常用切削液的选用

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。