切削用量参数应根据工件和刀具材料、加工内容以及机床的额定负载选择。

1.背吃刀量ap的选择

背吃刀量应根据加工余量和机床额定负载确定。

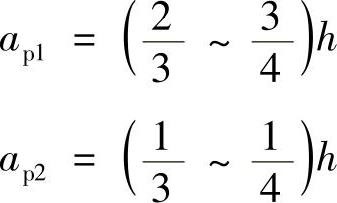

1)在粗加工时,在留有足够的半精车和精车的加工余量后,只要条件允许,可以取单边加工量h(留出后加工余量)作为一次性进给的背吃刀量。当加工余量过大,或工艺系统刚度受限时,才分成几次进刀。几次进刀的背吃刀量分配比例为

2)当工艺系统或工件刚度较差时,如细长轴类,应选取较小的背吃刀量。

3)当铸件、锻件等毛坯件表皮有冷硬层时,应使背吃刀量尽量超过表皮,以避免切削刃刀尖接触冷硬层而损坏。

4)在断续切削时,应适当减小背吃刀量,以降低冲击荷载对切削刃的断续冲击。

5)背吃刀量的参数:

粗加工:根据具体情况而定;

半精加工(Ra为3.2~6.3μm):ap=0.5~2mm;

精加工(Ra为0.8~1.6μm):ap=0.1~0.4mm。

在采用硬质合金刀具进行精加工时,应考虑刀尖圆弧和刃口圆弧的挤压和摩擦作用,背吃刀量不宜过小,一般应大于0.5mm。

2.进给量f的选择

进给量应根据加工内容、工件及刀具材料和工艺系统的刚度选择。

1)粗加工时,应结合所确定的背吃刀量,在不超过机床进给机构强度,不产生振动等条件下,选取尽量大的进给量。(www.daowen.com)

2)精加工时,进给量主要受尺寸精度和表面粗糙度要求的限制。通常要求表面粗糙度较小时,应选取较小的进给量。但当进给量过小时,切削厚度过薄,使刀具磨损加剧,表面粗糙度反而加大。

3)刚性较好、材料切削性能较好的工件,在不引起弯曲变形的情况下,应选取较大的进给量。

4)强度和硬度较高的刀具,在保证刀具正常使用寿命的前提下,尽量选取较大的进给量。

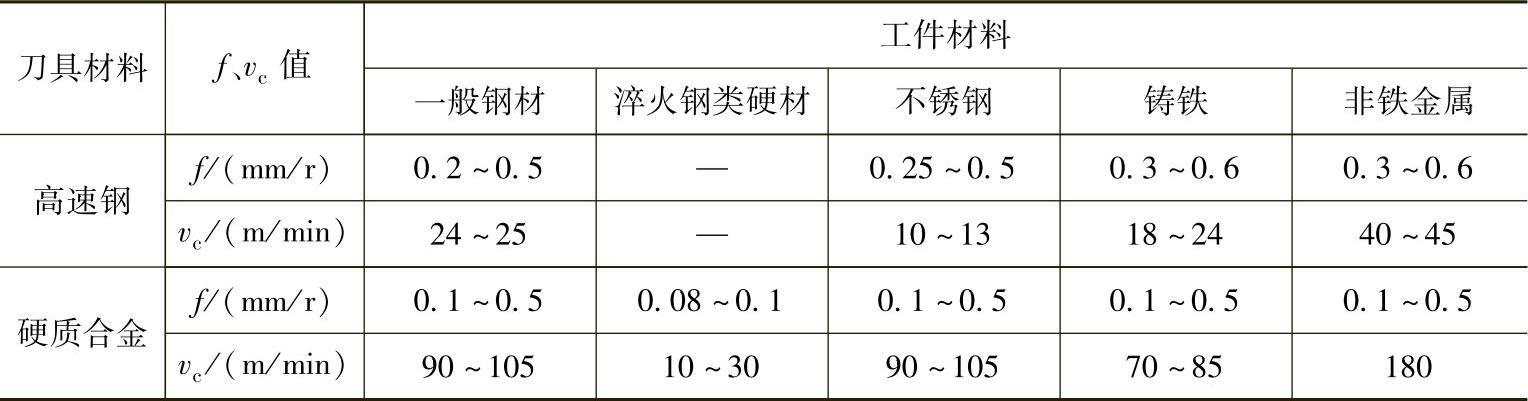

粗加工常用进给量和切削速度参数见表2-1。

表2-1 粗加工常用进给量和切削速度参数

3.切削速度vc的选择

切削速度应在机床动力和刚度允许的条件下,兼顾刀具的经济寿命,选取较大的切削速度。

1)粗加工时,根据已选定的背吃刀量和进给量,选择不超过动力负载的最大切削速度。

2)被加工材料切削性能较差时,切削速度应选得低些,如加工灰铸铁的切削速度应比中碳钢低;反之,加工铝、铜及其合金时,切削速度应比中碳钢高。

3)刀具材料切削性能越好,切削速度应越高,如硬质合金刀具的切削速度,比高速钢刀具高;而涂层硬质合金、陶瓷、金刚石等刀具的切削速度又比硬质合金高得多。

4)精加工时,应主要考虑加工精度和表面质量,并应避开生成积屑瘤的速度范围。

5)工艺系统刚性较差时,应适当降低切削速度。

粗加工常用切削速度参数,可参考表2-1。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。