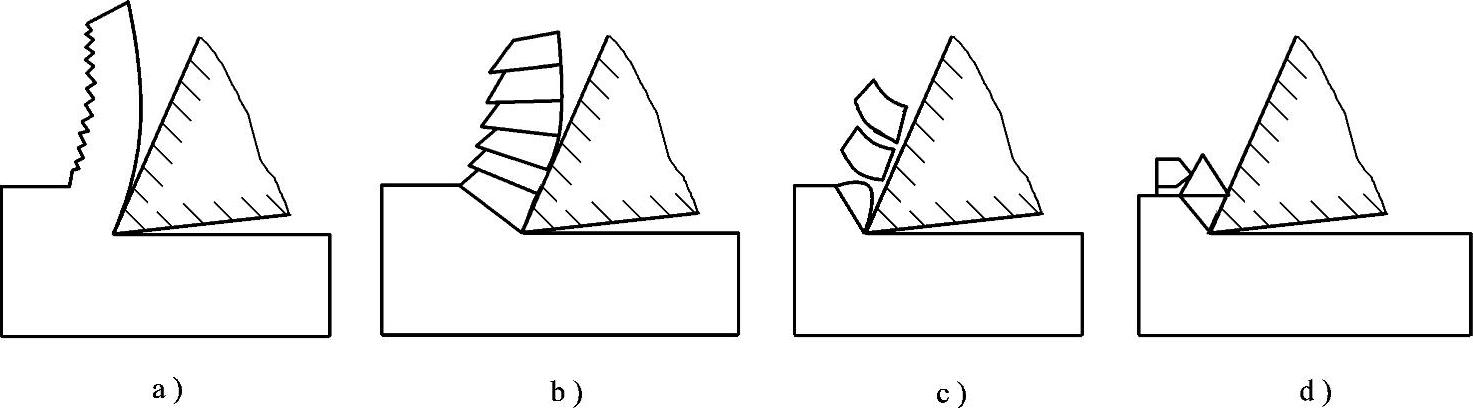

切屑在形成过程中,除了产生切屑收缩现象外,还由于切削条件的变化,形成不同形态的切屑,如带状切屑、挤裂切屑、单元切屑和崩碎切屑等,如图2-4所示。

图2-4 切屑类型

a)带状切屑 b)挤裂切屑 c)单元切屑 d)崩碎切屑

(1)带状切屑 带状切屑为长条状。它与刀具前面接触的底面光滑,上面呈毛茸状,用放大镜观察,可以看到每个单元很薄的条纹,如图2-4a所示。当采用小进给量、切削速度较高、切削塑性较大的金属材料时,切削的滑移面上塑性变形不充分,还没有达到破裂强度时,就容易形成连续不断的带状切屑。形成这类切屑时,切削比较平稳,切削力的波动较小,可获得较好的表面质量。但是这类切屑如果无序地排出,会杂乱地缠绕刀具和工件,影响生产效率和安全。因此,应采取断屑或有序排屑措施,相关内容将在第4章介绍。(www.daowen.com)

(2)挤裂切屑 当刀具前角较小、采用较低的切削速度和大进给量切削钢材等塑性较大的金属时,滑移面上的塑性变形比较充分,当达到材料的破裂强度时,滑移面上局部被挤裂,与前面接触的底面光滑,并有明显的裂纹,但还相互连接未被完全折断,切屑则呈锯齿状,从而形成挤裂切屑,如图2-4b所示。当切屑达到一定长度时,会因自重或摆动力作用而有规律的折断切离,从而引起切削力的波动,切削力不太平稳,表面质量较差。

(3)单元切屑 单元切屑又称粒状切屑。在用低速、大进给量切削塑性较大的金属时,若整个滑移面上的切应力超过了材料的破裂强度,产生的裂纹贯穿切屑端面,切屑则以单元形式脱离被切削件基体,而形成粒状切屑,如图2-4c所示。或当采用低切削速度、大进给量、刀具前角较小的条件下,切削硬度较高、韧性较低(如淬火钢)时,也容易出现粒状切屑。形成粒状切屑时,切削力波动很大,切屑状态不平稳,表面质量也很差。因此,在一般情况下,应避免出现这种切削。

(4)崩碎切屑 在采用刀具前角小、进给量较大,切削如铸铁等脆性材料时,由于材料的塑性小,抗拉强度较低,当刀具切入后,贴近切削刃和前面的金属几乎未经塑性变形,即在滑移面上被挤裂或在拉应力下脆断,形成不规则的碎块状切屑,如图2-4d所示。形成崩碎切屑时,切削力产生波动和冲击,切屑与刀具前面的接触长度较短,切削力和切削热多集中在切削刃附近,刀具容易崩刃和磨损。同时,块状的切屑在裂开与被切削件基体分离时,会在已加工表面形成凸凹不平的断裂面,影响表面质量。同时,对清理和安全造成不利的影响。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。