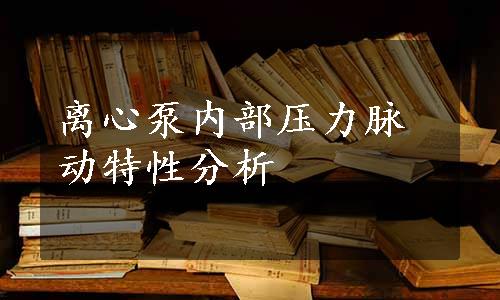

如图6-23所示是模型离心泵性能曲线计算值与试验值对比。从图中可以看出,本章模型离心泵的设计流量工况点即为最高效率点,且数值计算能够较准确地预测模型泵运行性能,特别是在大流量和设计流量工况下。在小流量工况下,计算的扬程有一定偏移,计算值略小于试验值。因此,本章的离心泵数值计算较为准确、可信。

图6-23 模型离心泵性能曲线计算值与试验值对比

1.设计流量工况下结果

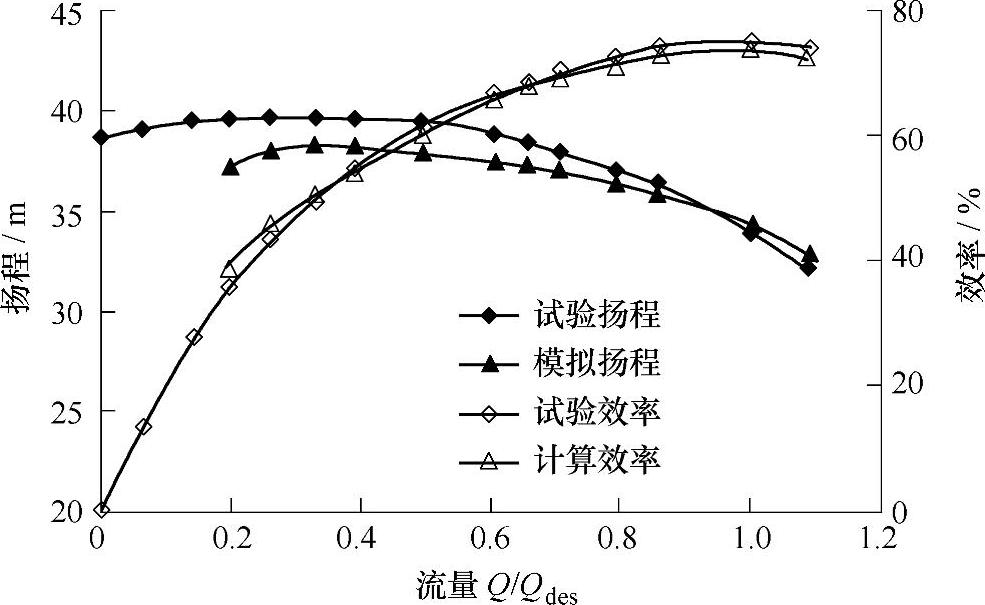

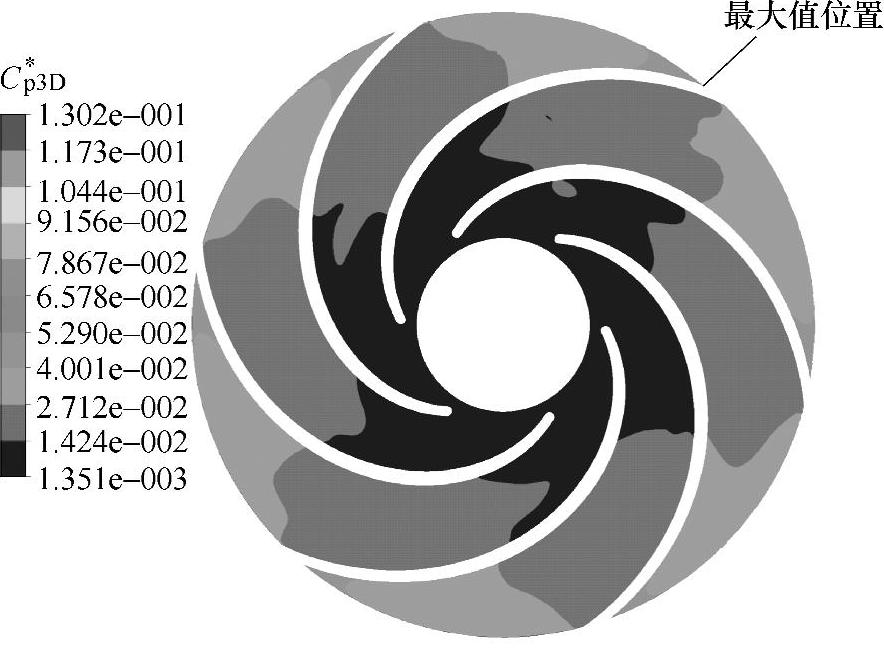

如图6-24所示是设计流量工况下模型离心泵叶轮中截面压力脉动强度的分布,其值与叶轮旋转位置无关,已经包含了整个叶轮旋转周期内,周期性流动压力随时间变化的结果。因此,各个叶轮流道内的脉动强度分布基本相同。从图中可以看出,在设计流量工况下,压力脉动强度较大的区域在叶轮出口附近;压力脉动强度最大值出现在叶片后缘靠近工作面的位置,且其附近脉动强度梯度很大,这与文献[55]中对叶轮内流场压力脉动测量所得的结果类似。这可能是由于叶轮转动过程中,射流与蜗壳隔舌相互作用,产生了较强的动静干涉周期流动。

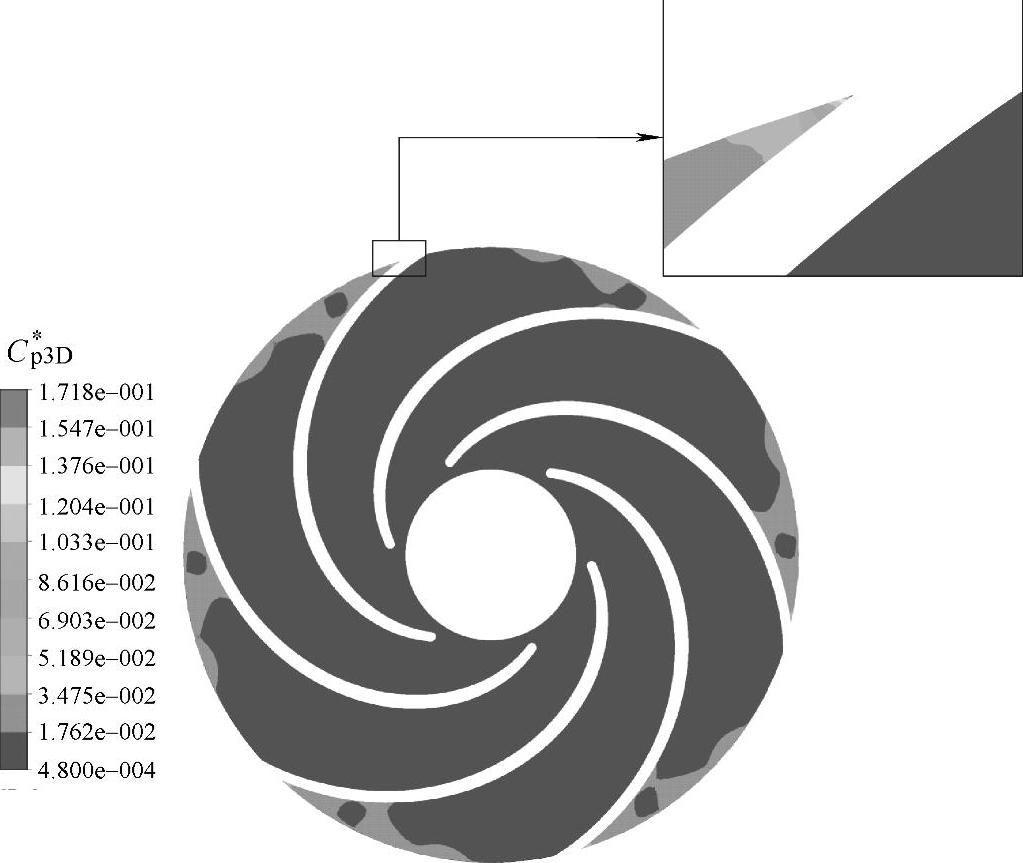

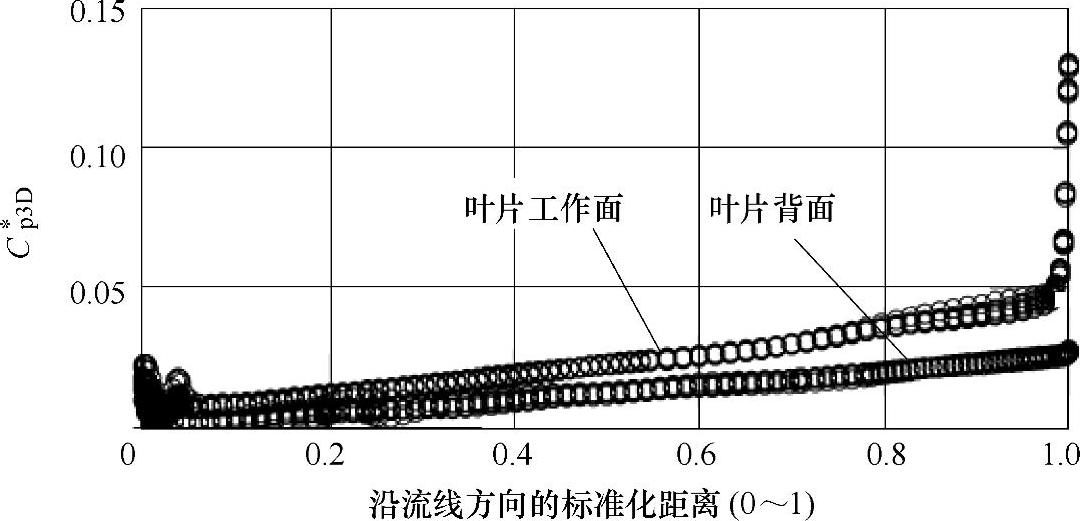

此外,如图6-25所示是设计流量工况下中截面叶片表面的压力脉动强度分布情况,图中沿流线方向的标准化距离范围0~1表示沿流线方向从叶片的前缘位置到叶片的后缘位置。从图中可见,叶片工作面压力脉动强度相对较大;在叶片前缘位置和整个弦长位置压力脉动都不强,压力脉动强度系数都小于0.05;在叶片后缘位置脉动强度会突然的跃升,压力脉动强度系数可达0.175左右,这与图6-24中的规律一致。

图6-24 设计流量工况下模型离心泵叶轮中截面压力脉动强度的分布

图6-25 设计流量工况下中截面叶片表面压力脉动强度分布

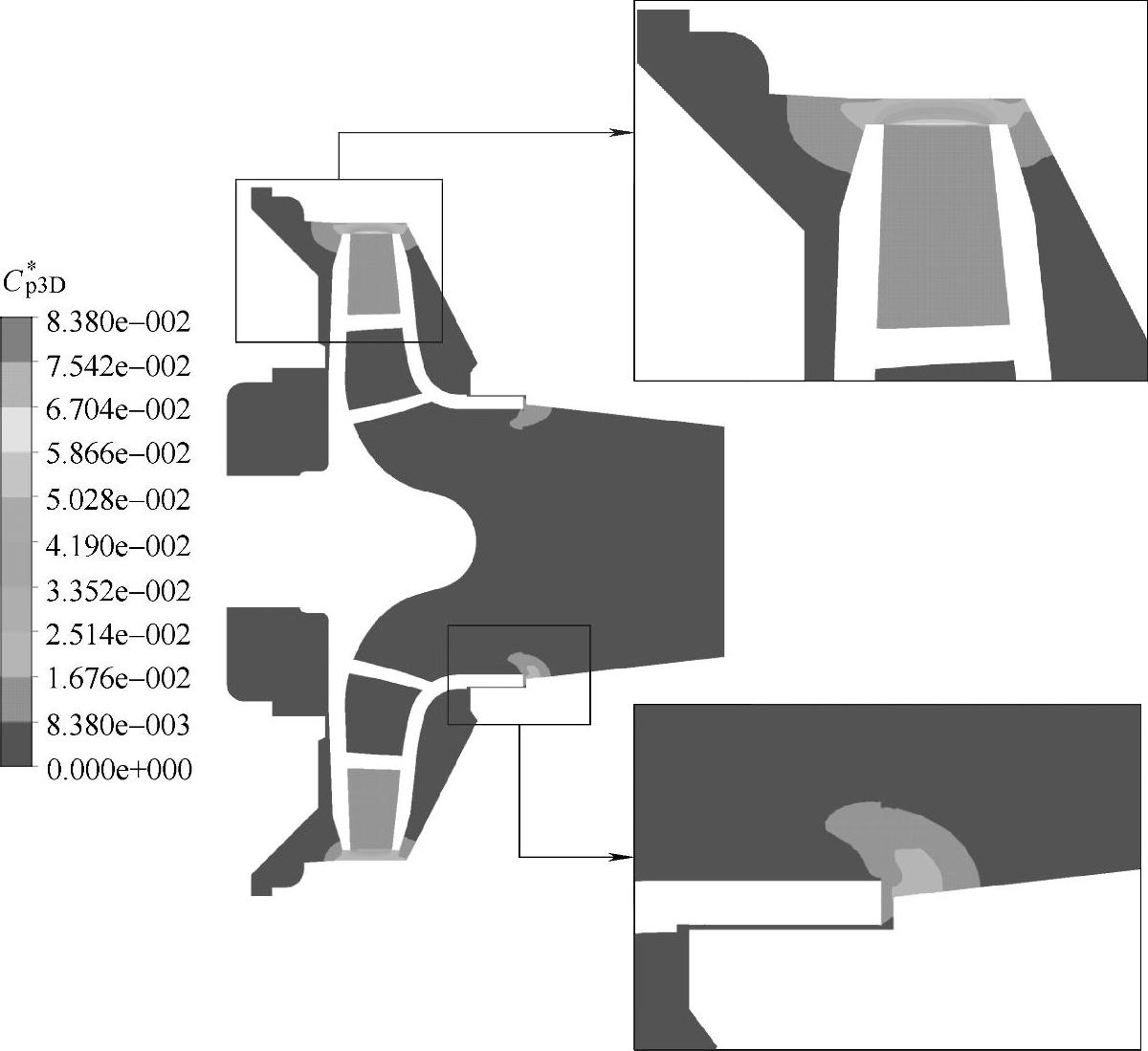

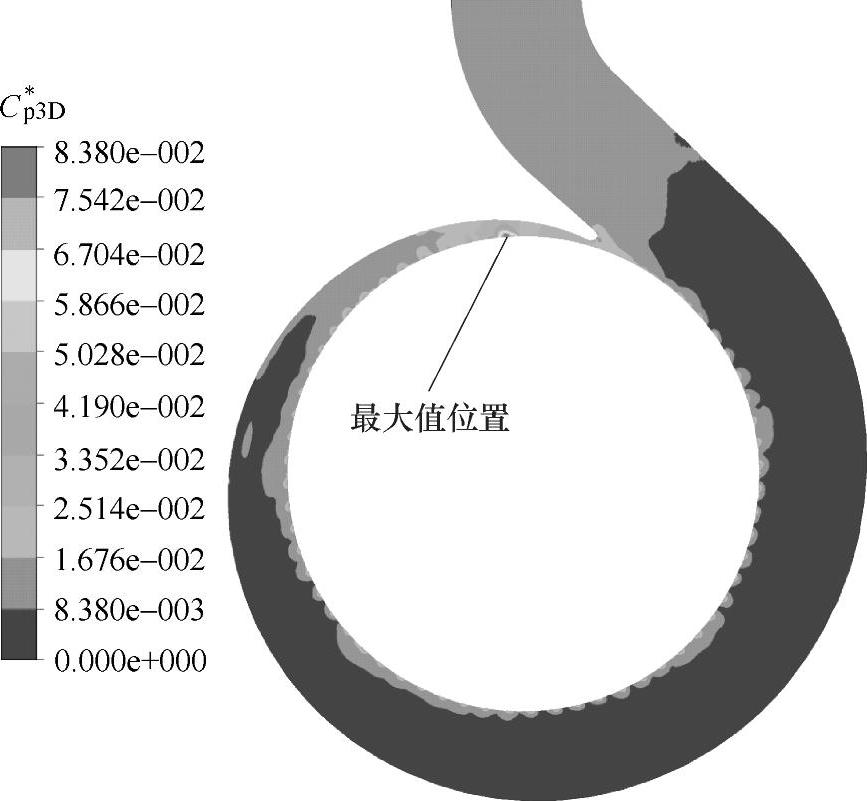

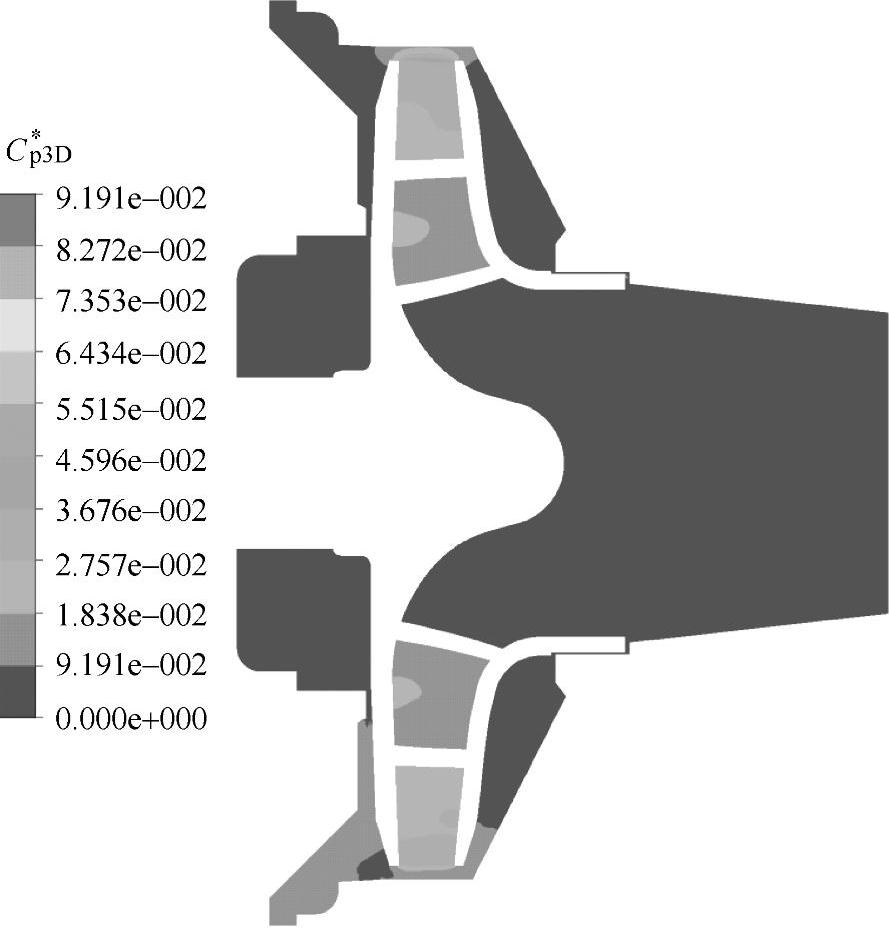

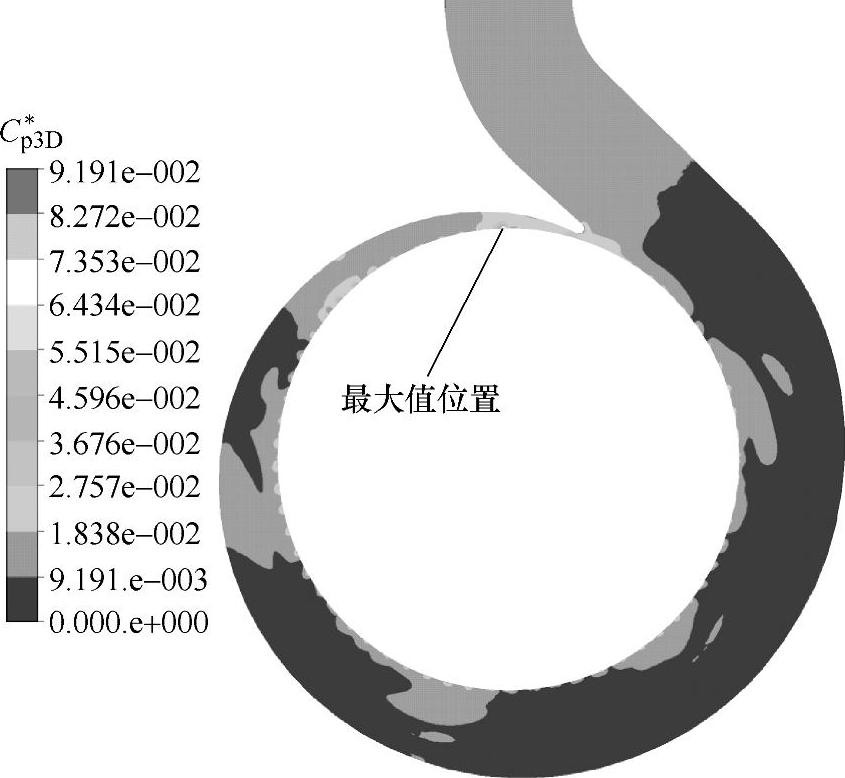

如图6-26所示是设计流量工况下模型离心泵叶轮流道、前后泵腔及口环轴截面压力脉动强度的分布。从图中可以看出,压力脉动强度较大的区域位于叶轮出口附近,而最大值在叶轮出口外围,这是因为此处的动静干涉流动最强烈。在设计流量下,前后泵腔内流动压力脉动强度相对较弱,但口环流动会明显对离心泵进口流动的压力场产生影响,增大了口环泄漏流处的压力脉动强度。如图6-27所示是设计流量工况下模型离心泵蜗壳流道中截面压力脉动强度的分布。从图中可知,蜗壳流道内压力脉动最强的区域为箭头所指的位置,距离蜗壳隔舌不远,且靠近叶轮出口位置。这说明该位置流动的周期性波动最强。随着蜗壳过流断面的增大,流动周期性脉动强度逐渐被削弱。此外,在蜗壳流道内靠近叶轮出口附近的脉动强度相对较大。

图6-26 设计流量工况下模型离心泵叶轮流道、前后泵腔及口环轴截面压力脉动强度分布

2.0.6倍设计流量工况下结果(www.daowen.com)

如图6-28所示是0.6倍设计流量工况下叶轮中截面压力脉动强度的分布。从图中可以看出,在小流量工况下,压力脉动强度最大值仍出现在叶片后缘靠近工作面的一侧。与设计流量工况相比,小流量工况下脉动强度最大值稍小,但脉动强度较大的区域相对较大,从叶轮出口位置向叶轮流道中间延伸。同样,从如图6-29所示的0.6倍设计流量工况下叶轮中截面叶片表面压力脉动强度分布中也可得出,即脉动强度系数最大值在0.1~0.15之间,从叶片前缘到后缘,脉动强度增加,且叶片工作面上脉动强度增加更明显。

图6-27 设计流量工况下模型离心泵蜗壳流道中截面压力脉动强度分布

图6-28 0.6倍设计流量工况下叶轮中截面压力脉动强度分布

图6-29 0.6倍设计流量工况下叶轮中截面叶片表面压力脉动强度分布

如图6-30所示是0.6倍设计流量工况下的叶轮流道、前后泵腔及口环轴截面压力脉动强度的分布。从图中可以看出,与设计流量工况相似,压力脉动强度较大的区域位于叶轮出口附近,最大值在叶轮出口外围。此外,压力脉动强度较大的区域向叶轮流道中部有一定的延伸,且在叶片中部靠近后盖板处出现了脉动值相对较大的区域,说明压力脉动强度分布有明显的三维空间特点。

图6-30 0.6倍设计流量工况下叶轮流道、前后泵腔及口环轴截面压力脉动强度分布

如图6-31所示是0.6倍设计流量工况下模型离心泵蜗壳流道中截面压力脉动强度的分布。与设计流量工况相比,蜗壳流道内压力脉动最强的区域也为箭头所指的相同位置,但最大的压力脉动强度值更大。此外,蜗壳流道内脉动强度较大的区域面相对更大,说明流动更不稳定。

图6-31 0.6倍设计流量工况下模型离心泵蜗壳流道中截面压力脉动强度分布

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。