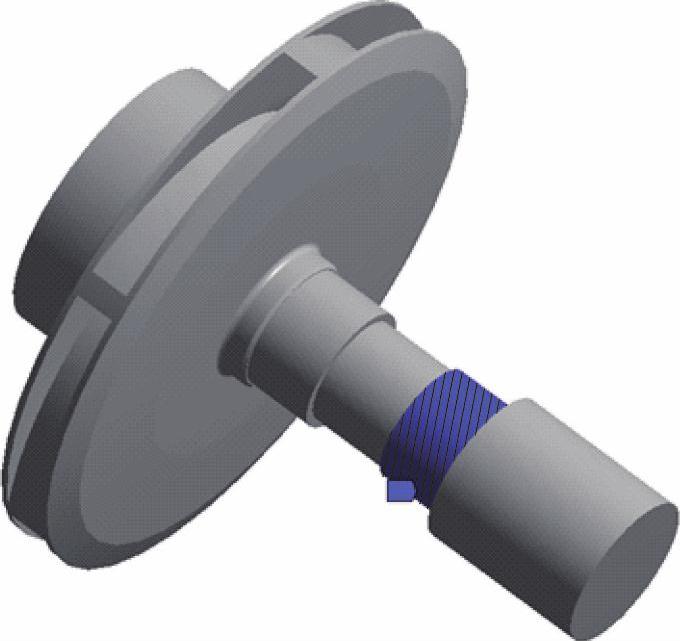

模型离心泵属悬臂式结构,且转子系统与电机是直联形式,固定约束位置选择在如图6-7所示中 区域表示的轴承安装处。如图6-8~图6-10所示表示的是流固耦合交界面的选取位置,图中

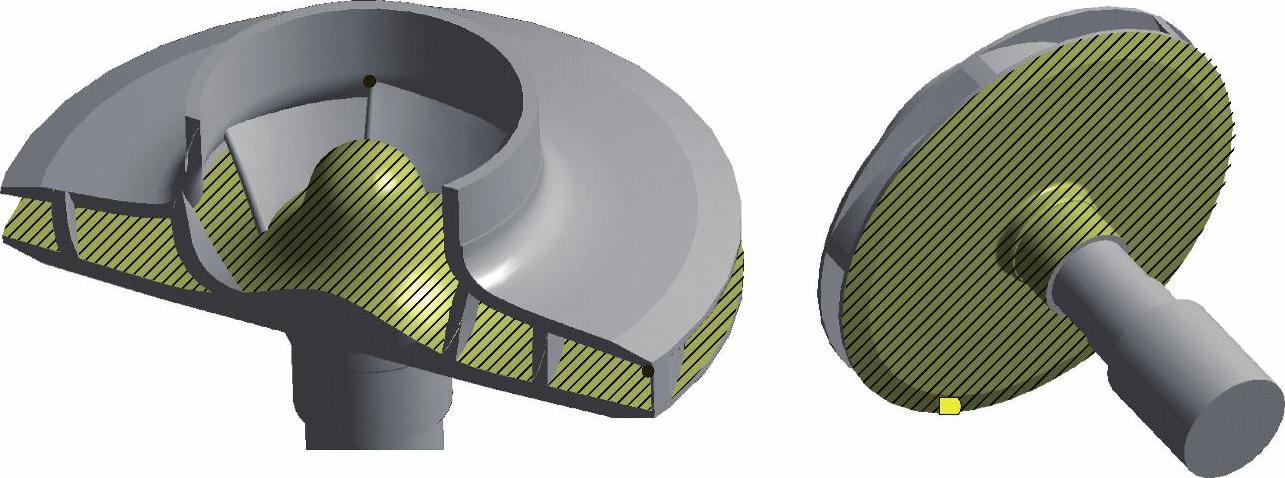

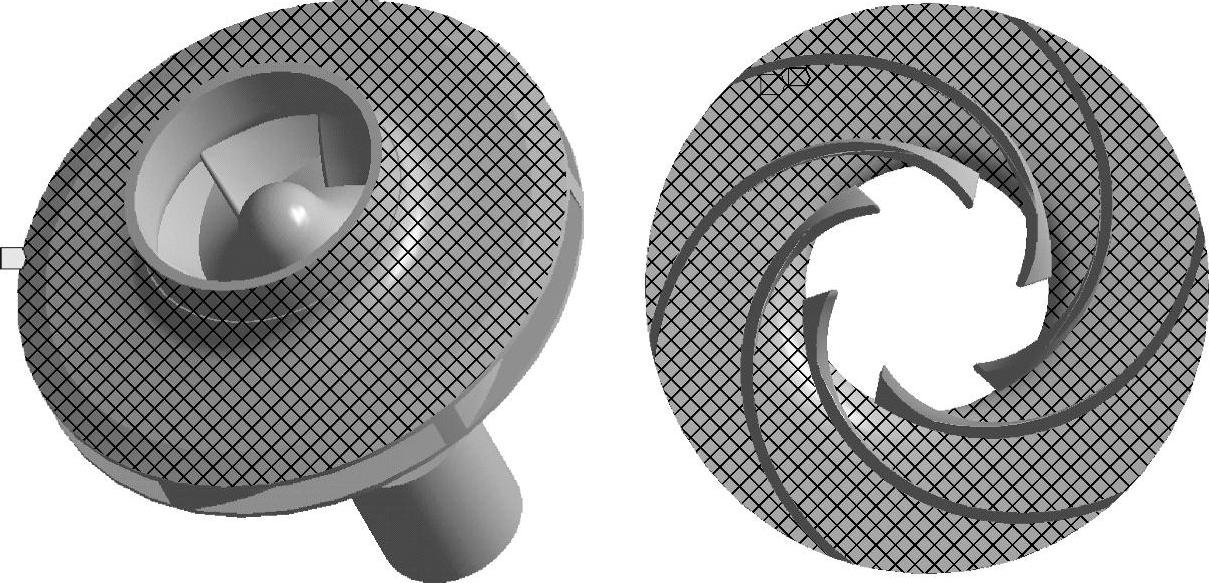

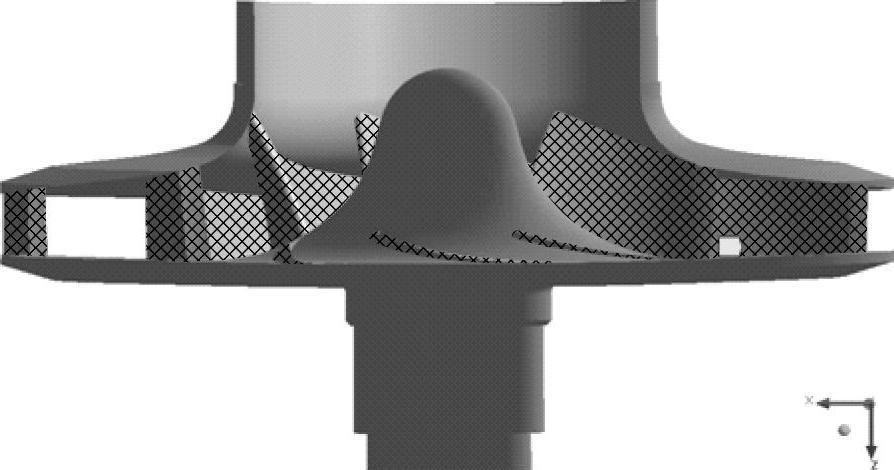

区域表示的轴承安装处。如图6-8~图6-10所示表示的是流固耦合交界面的选取位置,图中 区域分别表示叶轮前盖板、后盖板和叶片的流固耦合交界面。在流固耦合模拟过程中,这些交界面即是载荷传递的边界面。在计算过程中,各流固耦合交界面处流体和结构网格间的不匹配率均小于0.5%,因此流固耦合交界面的数据传递精度较高。

区域分别表示叶轮前盖板、后盖板和叶片的流固耦合交界面。在流固耦合模拟过程中,这些交界面即是载荷传递的边界面。在计算过程中,各流固耦合交界面处流体和结构网格间的不匹配率均小于0.5%,因此流固耦合交界面的数据传递精度较高。

图6-7 模型离心泵固定约束位置选择示意图

图6-8 后盖板流固耦合交界面的选取位置

本章的流固耦合计算采用与第4章中单叶片离心泵叶轮流固耦合计算相同的参数设置。在流体CFD计算的相关设置方面,进口设置为静止坐标系下的总压力和流动方向,出口边界条件设置为质量流量。湍流模型采用SST模型,湍流初始强度系数为5%。空间离散为二阶精度,时间离散选择二阶向后欧拉格式。转动区域流道和静止区域流道间的耦合面采用“瞬态转子-静子模型”。壁面设置为滑移壁面条件。所有计算区域的参考压力(Reference Pressure)设置为0Pa,则CFX求解得到的压力值即为绝对压力值。此外,瞬态计算的时间步长根据每步叶轮旋转的角度确定,选择Δφ=3°,则1个叶轮旋转周期包含120个时间步,时间步长为0.000172414s。为了得到稳定的周期性结果,整个流固耦合求解过程计算4个叶轮旋转周期,总时间为0.082758s。为了给流固耦合计算

(https://www.daowen.com)

(https://www.daowen.com)

图6-9 前盖板流固耦合交界面的选取位置

图6-10 叶片流固耦合交界面的选取位置

提供一个稳定的周期性初始条件,在耦合计算之前,先在非耦合条件下针对模型离心泵非定常流场进行计算,共计算6个叶轮旋转周期。此外,每个时间步长内的迭代收敛标准为最大残差(Maximum Residual)达到10-3,且每个时间步内设置最大迭代步数为10。

由于本章模型离心泵叶轮使用的是与第4章单叶片离心泵叶轮相同的结构钢材料,因此,材料属性信息可由表4-2得到。此外,流固耦合计算过程中的阻尼系数也采用与单叶片离心泵耦合求解相同的设置,以获得最好的耦合求解结果。载荷传递过程中,设置CFX从ANSYS求解器接收的数据类型为Total Mesh Displacement,CFX向ANSYS传递的数据类型为Total Force。为了控制耦合计算过程的收敛性,对所有两求解器间的数据传递过程设置合理的松弛因子(Under Relaxation Factor),本书选择0.75,设置收敛准则为10-2。每个耦合迭代步最大迭代步数设为200,最小步数设为1。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。