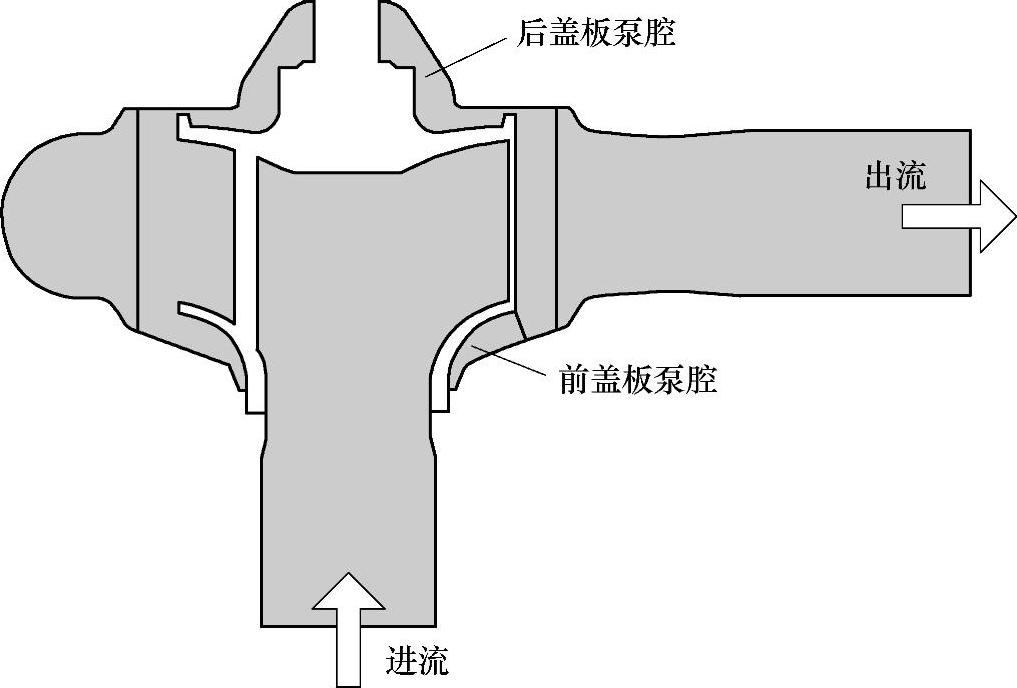

针对第3章试验中所使用的单叶片离心泵模型,在Pro/E软件中分别对离心泵内部三维流道以及转子结构实体进行了参数化建模,最大限度地保证了实体模型与实际模型的一致性。如图4-1所示是单叶片离心泵内部流道流体区域示意图。从图中可以看出,该流体区域不仅包含了叶轮流道和蜗壳流道,也包含了叶轮前后盖板与泵体间的空腔以及叶轮口环间隙流道等区域。因此,本章离心泵内部流动的计算分析是针对全流道的,这不仅考虑了叶轮口环泄漏对泵内部流动及外特性的影响,也兼顾了空腔内流动与主流道流动之间的相互作用,更加接近实际情况,计算结果也更加准确。此外,全流道计算方式的采用可以使流固耦合计算中载荷传递过程更加准确,即相当于叶轮所有表面都与流体接触,考虑了空腔和间隙流动对叶轮结构的流体载荷作用。

图4-1 单叶片离心泵内部流通流体区域示意图

流体计算区域采用ICEM CFD 12.1软件中的Multi-block方式进行网格划分,计算网格采用的是六面体结构化网格,主要是基于以下几点原因:

1)相比于非结构化的四面体网格,六面体结构化网格可以大大降低复杂三维模型的网格节点数,提高运算效率。

2)六面体网格具有较好的网格正交性,有利于保证数值计算的准确性。

3)六面体结构化网格便于处理边界层区域的网格密度,以适应不同湍流模型中壁面函数对边界层流动准确计算的网格要求。

4)六面体网格适于离心泵口环间隙区域的网格处理。

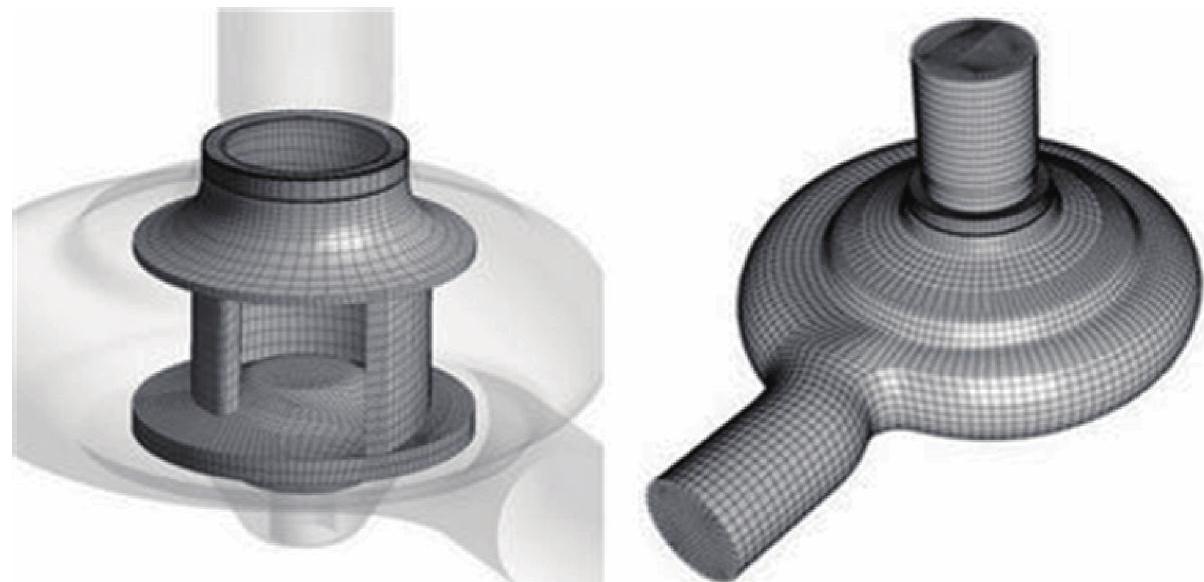

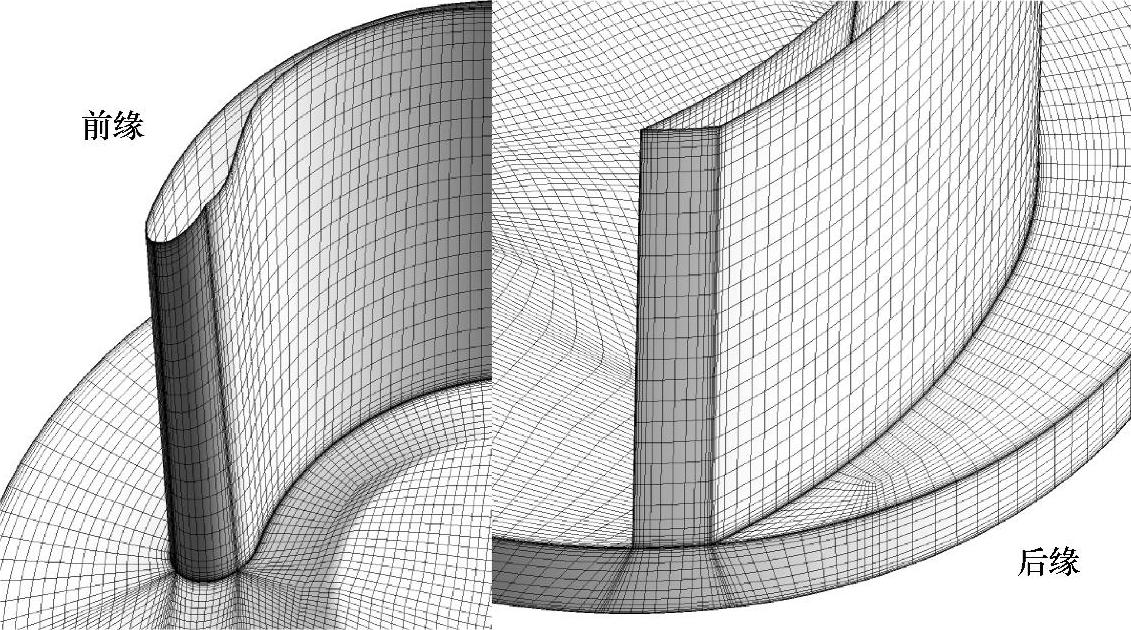

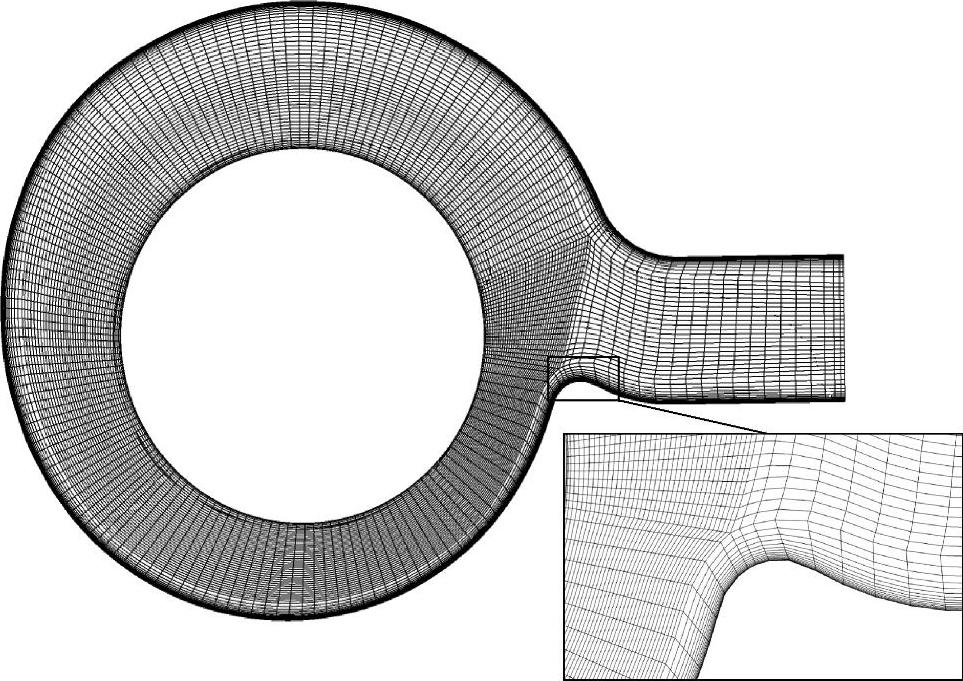

如图4-2所示是单叶片离心泵内部流体计算区域网格示意图,其中左图是叶轮表面网格示意,右图是离心泵进口及蜗壳流道网格示意。其中,流体区域分为两个独立的部分,蜗壳流道为一个整体,叶轮流道、进口流道、空腔流道及口环流道为一个整体。这样的处理能够尽可能地减少计算过程中区域交界面的使用数量,减少交界面数据插值传递所产生的误差。如图4-3和图4-4所示是叶轮叶片表面网格细节示意图,包括叶片前缘(Leading Edge)、后缘(Trailing Edge)、前盖板(Shroud)和后盖板(Hub)处的网格细节。如图4-5所示是蜗壳流道网格及细节示

图4-2 单叶片离心泵内部流体计算区域网格示意图

图4-3 叶轮叶片表面网格细节示意图

意图。从这些图中可以看出,流体区域在靠近壁面处都进行了网格的边界层加密,以便能够捕捉边界层内的流动特性。本书使用的流体和结构网格信息参数见表4-1。整个流体区域网格的最大y+值约为80,且较大y+值主要分布在蜗壳靠近出口区域。在流动较为复杂的叶轮叶片附近,网格对于边界层流动的捕捉能力较强,能够获得较为准确的复杂流动结果。(https://www.daowen.com)

图4-4 叶轮叶片前后缘表面网格细节示意图

图4-5 蜗壳流道网格及细节示意图

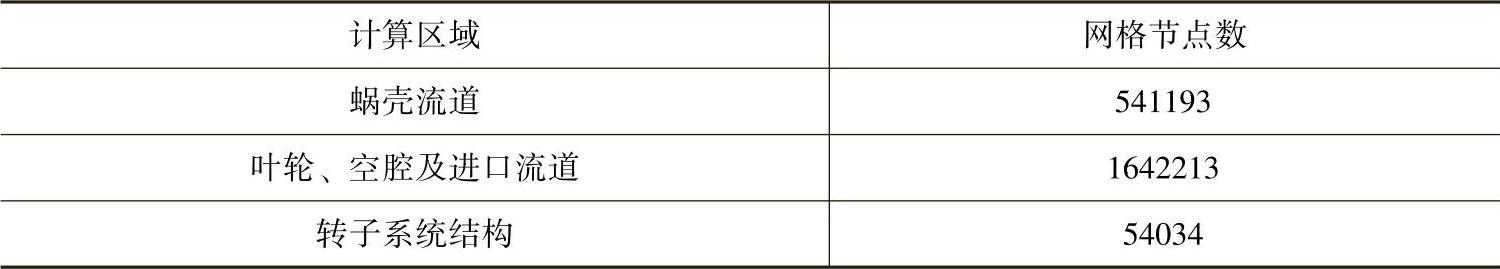

表4-1 计算模型流体和结构网格参数

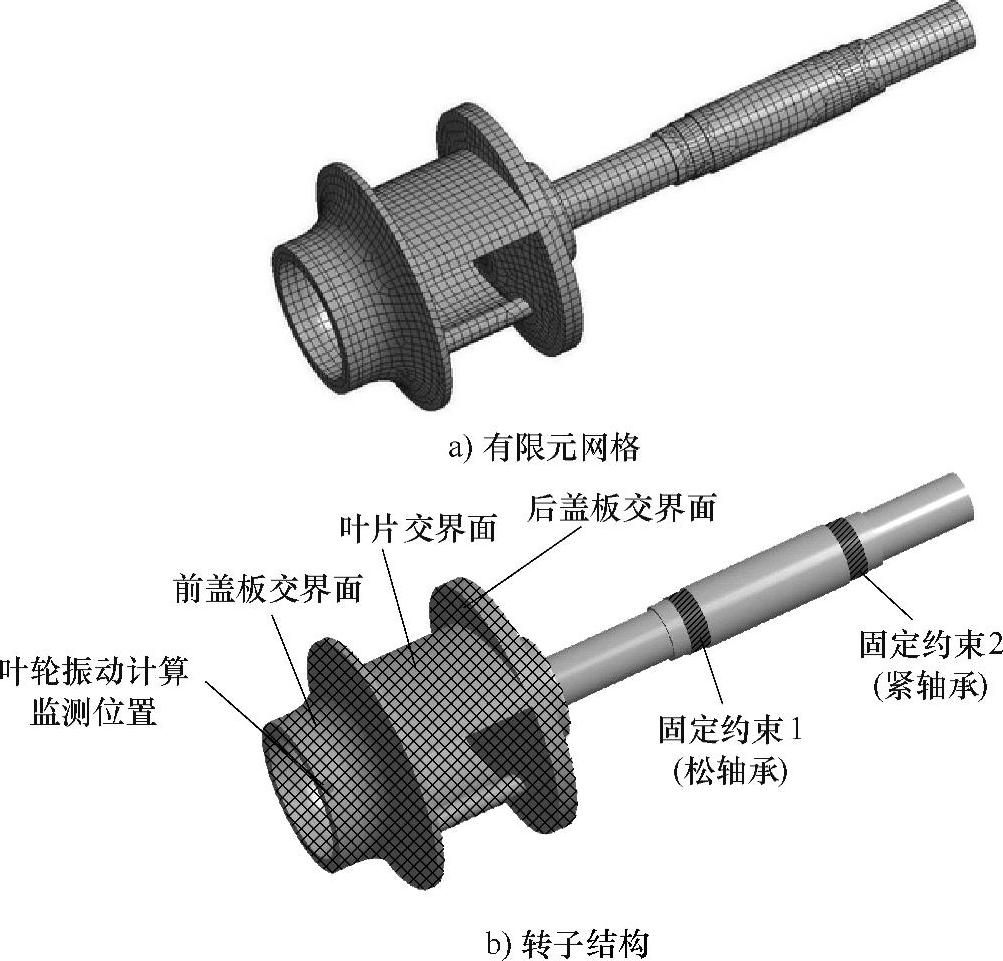

图4-6 模型离心泵转子结构及有限元网格示意图

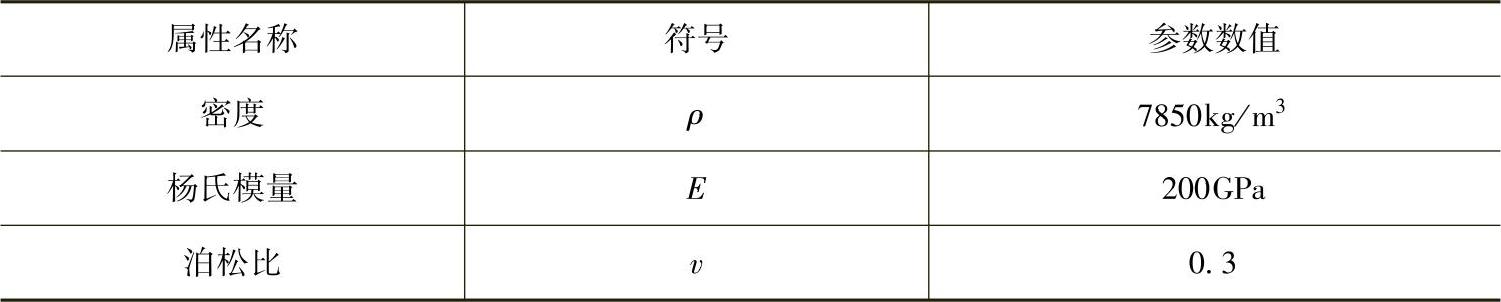

模型离心泵转子结构及有限元网格示意图如图4-6所示。转子结构主要由单叶片叶轮和泵轴组成,叶轮包括前盖板、后盖板和叶片。由于泵轴的悬臂式结构,因而在叶轮一侧存在两个轴承安装位置,其中靠近叶轮的轴承处安装松轴承(Loose Bearing),远离叶轮的轴承处安装紧轴承(Fixed Bearing)。图4-6a给出的是该转子系统模型的有限元网格。为了获得正交性较好的有限元网格,采用Hex六面体网格为主的有限元网格,生成网格的工具为ANSYS Structure Mesher,在部分关键位置进行网格自动加密,可以很好地描述转子结构细节,有限元网格信息参数见表4-1。此外,有限元网格单元使用ANSYS有限元Solid186单元示意图如图4-7所示。该单元是一个高阶3维20节点固体结构单元,具有二次位移模式,可以很好地模拟不规则的模型。该单元还具有任意空间的各向异性,支持塑性、超弹性、蠕变等结构特性[148]。ANSYS多物理场求解系统包括载荷传递和直接求解两种方式,而载荷传递方式中包含程序间载荷传递求解,即MFX系统,以及同一程序内载荷传递求解,即MFS系统。该单元也可以较好地处理ANSYS MFX系统下,采用程序间数据传递方式的流固耦合问题,以及大变形和大应变的有限元问题。试验用转子使用的材料为结构钢,作为结构有限元分析的基本条件。模型离心泵转子系统材料属性见表4-2。

图4-7 ANSYS有限元Solid186单元示意图[148]

表4-2 模型离心泵转子系统材料属性参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。