离心泵瞬态水力激振测量试验所使用的传感器及数据采集系统都是高精度实验设备,在出厂时已经过校准测量,有校准曲线等数据资料。这类高精密实验设备对试验环境条件有着较高的要求,在一定环境温度和湿度下,传感器测量结果会随着时间发生偏移;同时,出厂校准使用的数据采集系统与本试验所采用的系统的差别也会造成校准曲线的偏移。为了能够更加准确地获得各种试验数据,有必要在测试前对各主要传感器和数据采集卡组成的测量系统进行校准,并绘制出测量系统输出量与被测物理量之间的线性关系,为后续物理量准确转换提供可靠依据。

离心泵瞬态水力激振测量过程中使用的主要传感器原理及其系统校准如下。

1.电涡量振动位移传感器

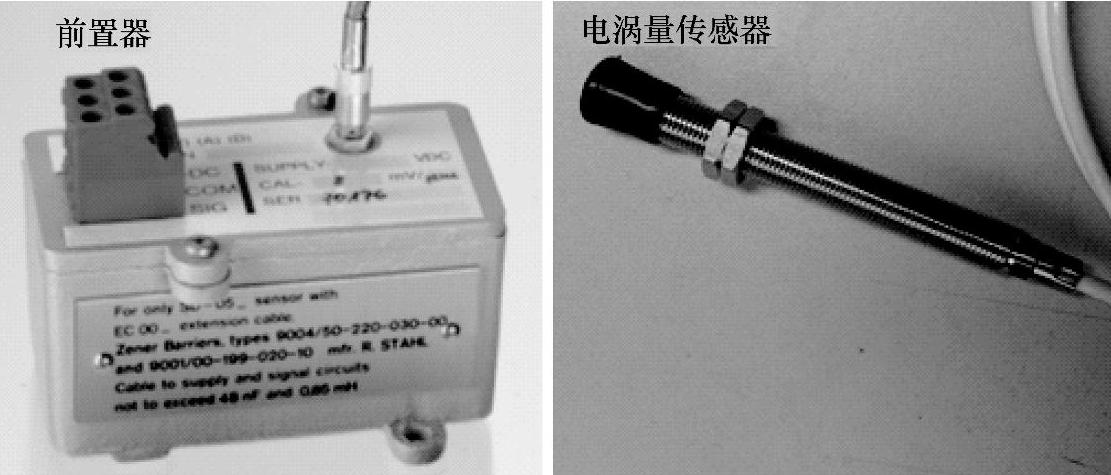

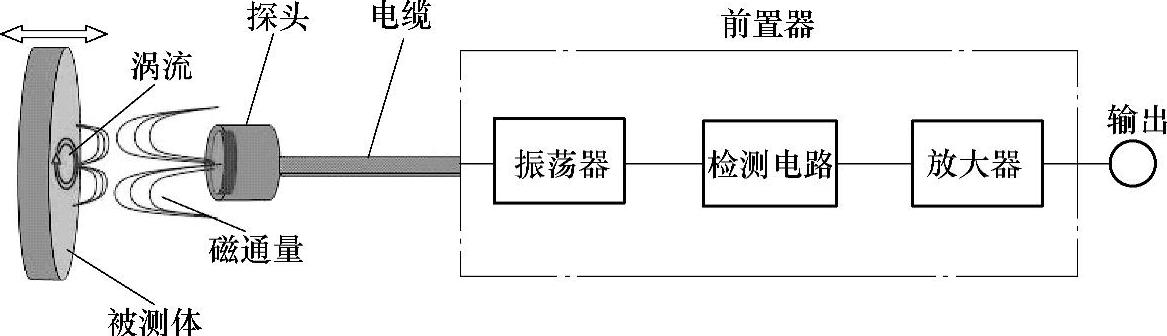

电涡量非接触式振动位移传感器是本试验中最核心的传感器,用于实时测量离心泵叶轮的振动位移,捕捉水力激振位移轨迹。电涡量振动位移传感器能静态或动态非接触、高线性度、高分辨力地测量被测金属导体距探头表面的距离。根据法拉第电磁感应原理,块状金属导体置于变化的磁场中或在磁场中作切割磁力线运动时,导体内将产生呈涡旋状的感应电流,称为电涡量,这种现象称为电涡量效应。根据电涡量效应制成的传感器称为电涡量式传感器。本试验使用的是B&K SD—051型高精度电涡量振动位移传感器系统,如图3-5所示,主要包括前置器、电涡量传感器以及电缆。该电涡量振动位移传感器系统的工作频率范围为0~10kHz,工作温度范围为-30~150℃,能够满足恶劣条件下的测量要求,且测量结果不受电涡量探头与被测物体间流体的影响。电涡量振动位移传感器系统原理如图3-6所示,前置器中包括信号振荡器、检测电路及信号放大器。前置器中的高频振荡电流通过延伸电缆流入探头线圈,在探头头部的线圈中产生交变磁场。当被测金属体靠近或远离这一磁场时,在此金属表面产生感应电流,与此同时,该感应电流也产生一个与探头头部线圈磁场方向相反的交变磁场。由于此交变磁场的反作用,使头部线圈高频电流的幅度和相位发生改变(线圈的有效阻抗),这种变化与金属体磁导率、电导率、线圈的几何形状、几何尺寸、电流频率,以及头部线圈到金属导体表面的距离等参数有关。假定金属导体材质均匀且性能是线性和各向同性,则线圈和金属导体系统的物理性质可由金属导体的电导率、磁导率、尺寸因子、头部线圈到金属导体表面的距离、电流强度和频率参数来描述,因此需要控制其他几个参数在一定范围内不变,而使线圈的特征阻抗成为距离的单值函数。虽然这个函数是非线性的,其函数特征为“S”形曲线,但可以选取它近似为线性的一段。通过前置器电子线路的处理,将线圈阻抗的变化,即头部线圈与金属导体间距离的变化,转化成电压或电流的变化。因此,输出信号的大小随探头到被测体表面间距离的变化而变化。电涡量振动位移传感器根据这一原理实现对金属物体的位移、振动等参数的测量。

图3-5 B&K SD—051型高精度电涡量振动位移传感器系统

图3-6 电涡量振动位移传感器系统原理

如图3-7所示是电涡量振动位移传感器系统电路布置方案。测量过程中,使用24V稳压直流电源给电涡量探头和前置器提供电压激励。此外,根据前置器输出信号和数据采集系统输入信号的特性,通过串联1.1kΩ电阻,并联1kΩ电阻,将前置器输出信号调整为-1.75~10V电压输出。

图3-7 电涡量振动位移传感器系统电路布置方案

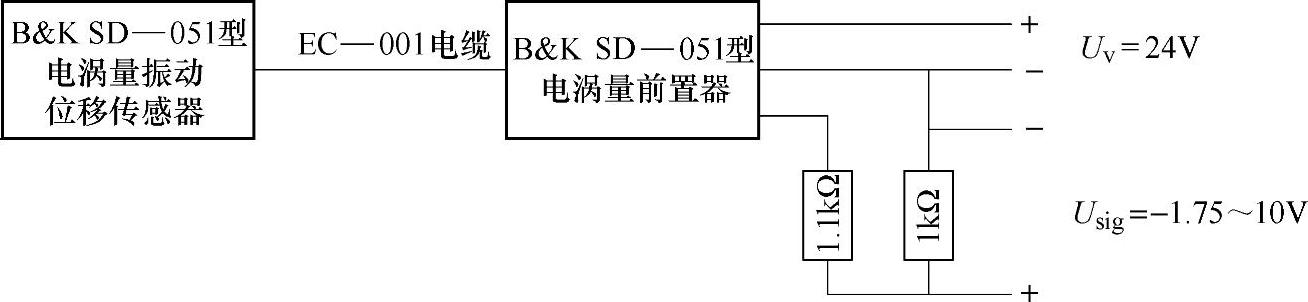

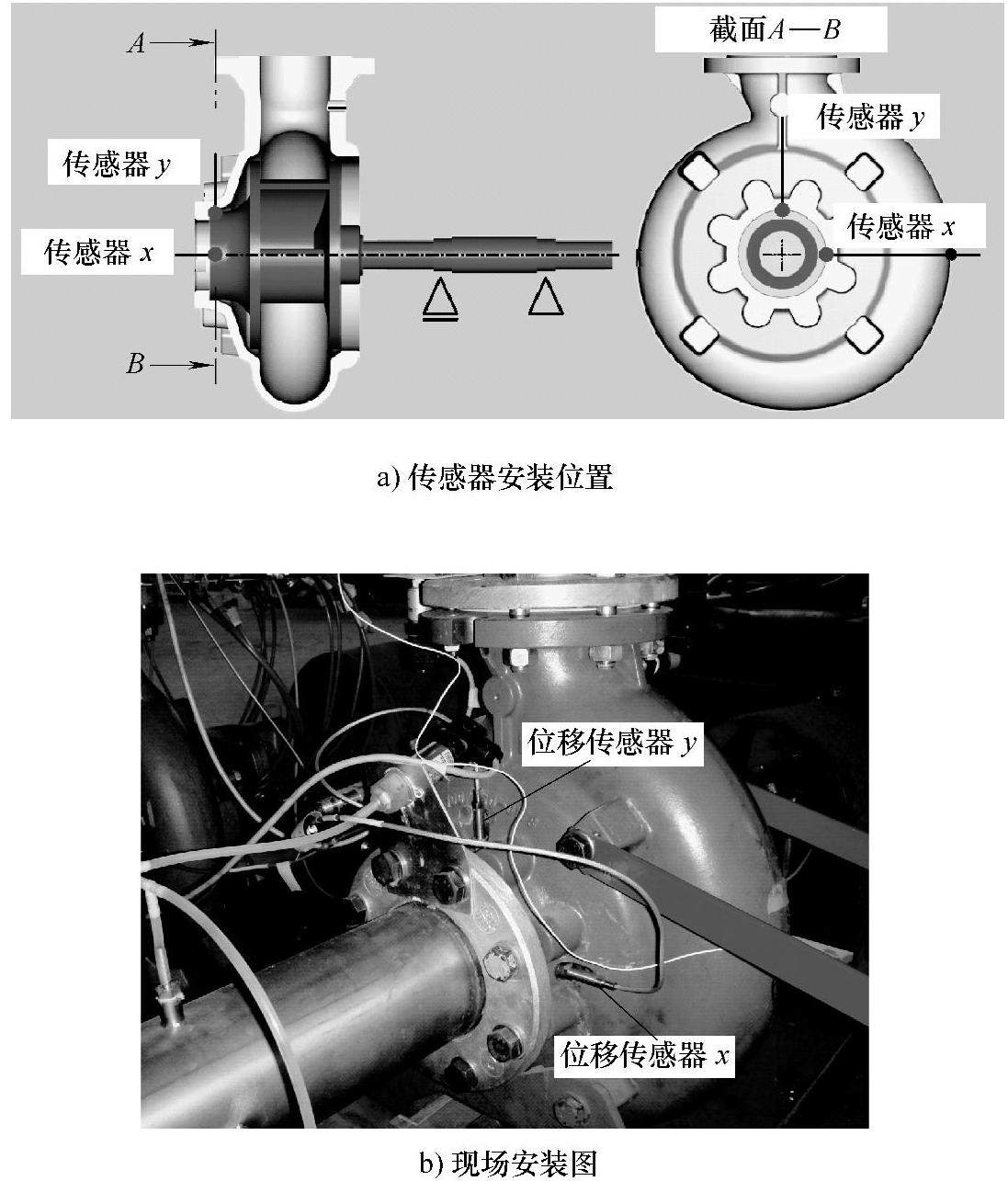

电涡量传感器探头的安装位置由需要测量振动位移的部位确定。本章的测量位置选择在单叶片叶轮的口环圆柱面上。主要原因是一方面转子系统是悬臂式结构,距离转子支承轴承处越远,则振动位移相对越大,较有利于振动位移的捕捉;另一方面,叶轮口环处圆周面较光滑,且圆周面直径大于所选用电涡量振动位移传感器系统规定可测轴的最小直径40mm。由于泵体静止,被测叶轮是高速旋转的,因此电涡量振动位移传感器可以实现在静止坐标系下对旋转坐标系内物体的振动位移测量,所得到的结果是静止坐标系下的振动位移轨迹结果。此外,这里考虑的是径向振动位移的变化情况,因此,只需要在径向1个平面,即2个垂直的径向方向进行测量。如图3-8所示是电涡量振动位移传感器探头安装位置示意图。图3-8a从两个视图方向表示了传感器探头的安装位置,为了便于传感器探头的安装和数据的分析处理,定义水平方向和垂直方向分别为x和y测量方向。通过对这两个方向上振动位移分量的测量,最终可合成在xOy平面上的振动位移轨迹。

图3-8b是电涡量振动位移传感器探头的现场安装图。由于电涡量探头表面带有标准M6×0.5mm螺纹,只需在泵壳体上加工出相应螺纹安装即可。值得注意的是,由于试验中的单叶片离心泵叶轮口环径向间隙为1~2mm,因此,传感器的安装不宜过深,应使探头前端表面与壳体内表面平行,即采用齐平安装方式。

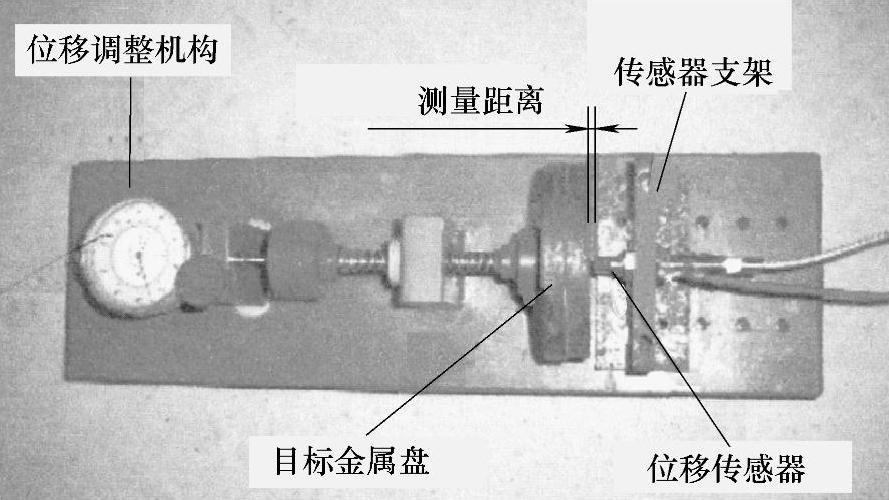

作者自行设计并制造了电涡量振动位移传感器系统校准装置,由传感器支架、目标金属盘和位移调整机构等构成,如图3-9所示。电涡量振动位移传感器系统可对不同的金属目标进行测量。由于不同材料的导电属性不同,相同距离的输出电压不同,因此目标金属盘应选用与被测叶轮相同的金属材料,以便获得相应的测量结果。所用的叶轮材料为42CrMo4结构钢,对于该材料,电涡量探头的出厂灵敏度为-8mV/μm[154]。在实际校准测量过程中,需要对该电涡量探头灵敏度在整个试验系统中进行修正,这是因为灵敏度不仅与所测材料有关,还与实际测量系统中的电路布置有关。因此,有必要在实际使用的电路和采集系统条件下对测量系

图3-8 电涡量振动位移传感器探头安装位置示意图

图3-9 电涡量振动位移传感器系统校准装置

统的实际灵敏度值进行重新标定。将42CrMo4金属盘安装于位移调整机构,将每个电涡量探头安装于传感器支架进行校准。由于所用电涡量探头的有效测量距离为0.8~2.8mm[155],因此,仅对这一距离内的输出信号进行读取。此外,在不同的工作温度下对相同的材料测量所得的输出电压结果也不相同,因此,需要在实验室23℃温度下进行校准测量。

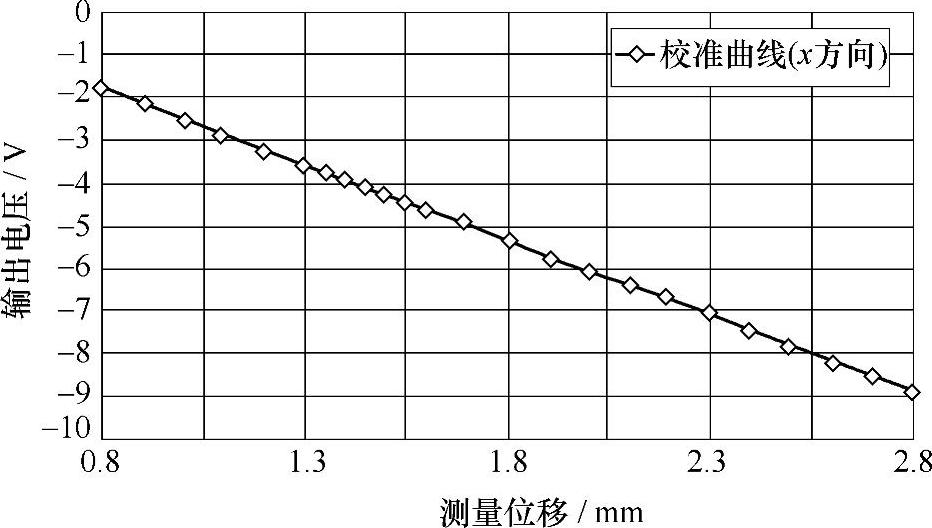

图3-10 x方向电涡量振动位移传感器系统校准曲线

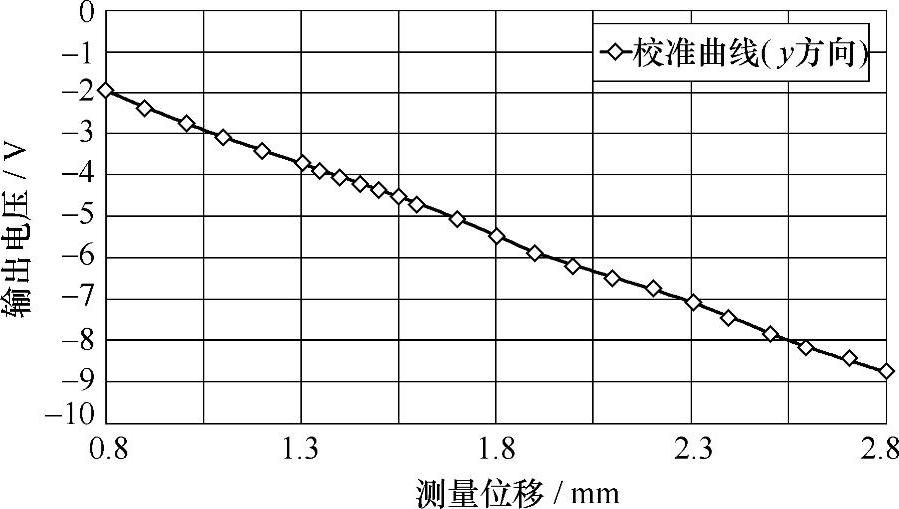

将电涡量探头、电缆以及前置器组成的测量链与数据采集处理系统进行连接。调节位移调整机构使探头与金属盘保持一定距离,通过千分尺测量该距离,同时读取采集系统的电压输出值。按同样的步骤在测量范围内进行多次测量,进而绘制出x方向和y方向的电涡量振动位移传感器系统校准曲线,如图3-10和图3-11所示。从这两个图可以看出,两套电涡量振动位移传感器系统测量的距离与输出电压之间近似成线性关系,输出电压随着距离的增大而减小,校准结果可以满足测量要求。因此,在后续振动测量过程中,应用校准曲线对x和y方向上测量的输出电压进行转换,得到实际的振动位移。此外,在实际测量过程中电涡量探头与被测物体需保持一定的间隙余量,以保证物体在接近或远离探头过程中,系统都可以对距离进行测量。为保证测量过程中对校准范围的最大利用,选择校准曲线靠近中间的距离值作为传感器安装时与被测物体的初始距离,本书中在传感器安装调试过程中保证探头与叶轮口环间的距离约为1.6mm。因此振动位移应是将测得的距离减去原来的初始距离值得到的,而每个方向上的测量值与初始值之间差值的正负决定了振动分量的方向。

图3-11 y方向电涡量振动位移传感器系统校准曲线

2.离心泵进出口静压传感器

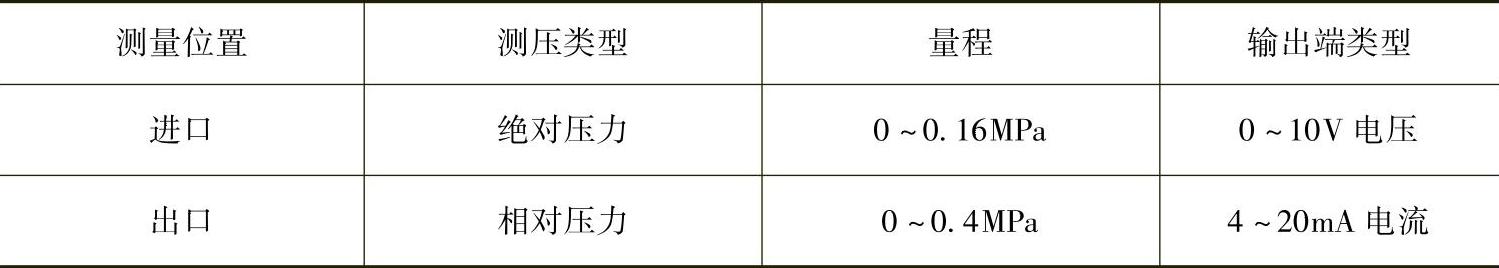

为了准确测量离心泵进出口静压值并获得离心泵的流量-扬程曲线,需要使用高精度静压传感器进行测量,并在试验前对其进行校准。这里使用准确性和可靠性较高的WIKA S—10型高精度工业静压传感器。由于离心泵工作时进出口静压值范围不同,因此选择两种不同量程的传感器,其参数见表3-2,其中进口静压传感器可以测量负压值。WIKA S—10型静压传感器如图3-12所示。

表3-2 WIKA S—10型静压传感器主要参数

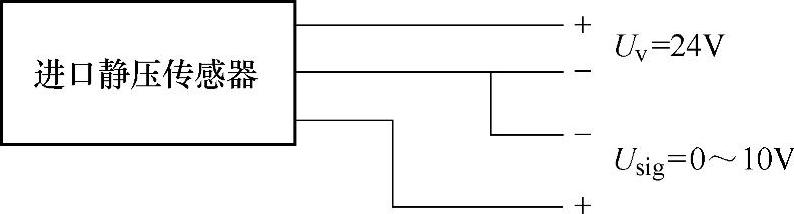

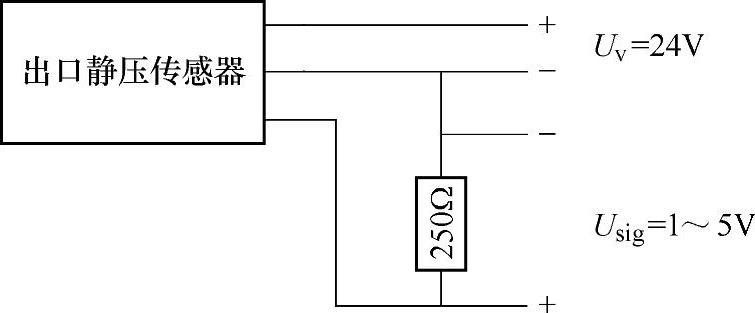

根据传感器不同的输出类型以及数据采集系统特点,采用了不同的电路布置方案。如图3-13和图3-14所示分别是离心泵进出口静压传感器电路布置方案示意图。图中由于出口静压传感器的输出是工业标准4~20mA电流,因此需要并联1个250Ω的电阻来获得1~5V的电压输出,以适应数据采集卡的输入类型;传感器电路连接采用两线连接方式[156]。进口静压传感器为电压输出,输出端直接与采集卡输入端连接,传感器电路连接采用三线连接方式[156]。两个传感器均使用24V直流电源供电。

图3-12 WIKA S—10型静压传感器

图3-13 离心泵进口静压传感器电路布置方案

图3-14 离心泵出口静压传感器电路布置方案

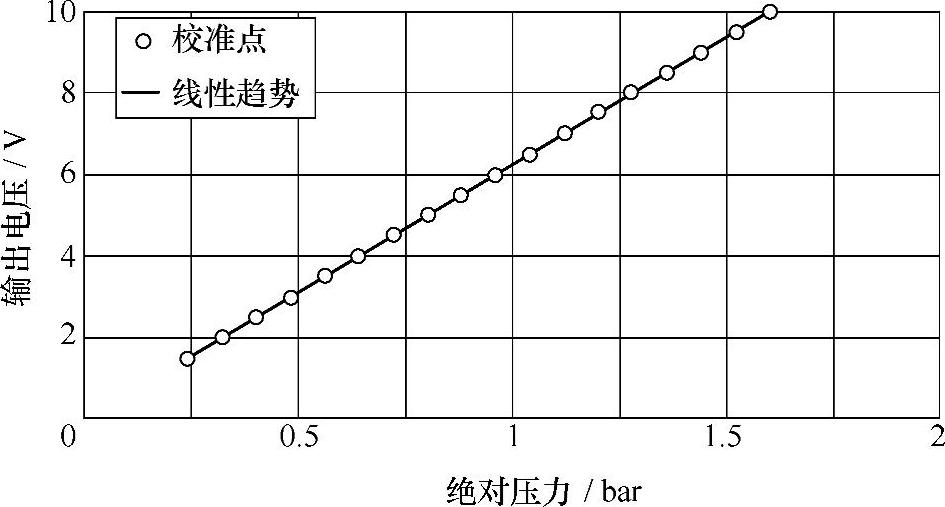

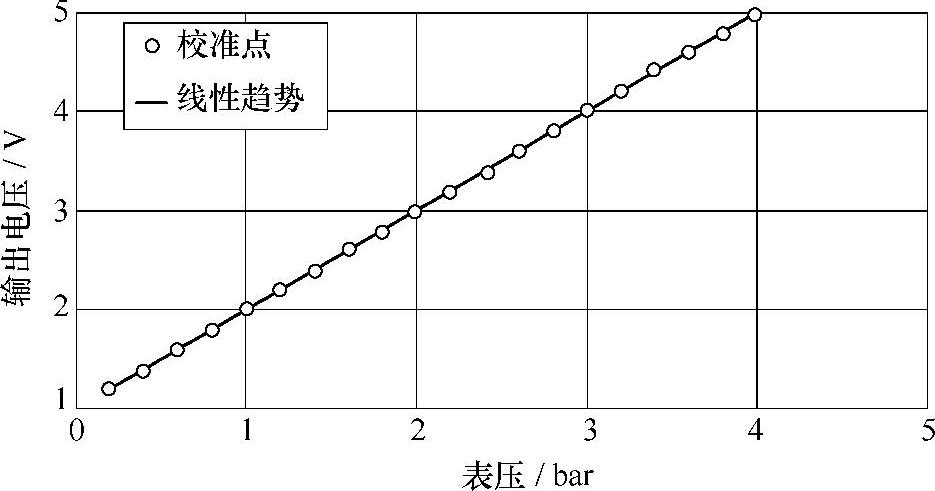

为了准确获得静压值与传感器电路输出电压之间的关系曲线,使用GE Druck DPI压力传感器校准仪对进出口静压传感器进行校准,如图3-15所示。该压力传感器校准仪内部配备气泵,能够根据需要提供一定的压力(包括负压),并在显示屏上准确显示压力值。根据每个传感器的量程范围,进行多点测量,获得压力值与输出电压值间的关系。如图3-16和图3-17所示分别是试验校准得到的离心泵进口和出口静压传感器的测量值与电压输出值之间的关系曲线。从这两个图中可以看出,所用静压传感器的校准曲线近似为一条直线,这说明静压传感器测量系统具有良好的性能。

图3-15 GE Druck DPI压力传感器校准仪(https://www.daowen.com)

如图3-18所示是试验用模型离心泵进口静压测量示意图。为了消除管内流动不均匀对进口静压测量结果的干扰,在管路同一个截面上4个垂直的方向开测压孔,将4个测压孔内的流体连接到同一管路进行测量,可获得较为平均的离心泵进口管截面静压值。在离心泵出口静压测量处,也使用相同的测量方法和结构。由于实际的进出口管路内静压值是随时间波动的,为了准确获得进出口静压值,对采集的约24圈(t=1s)内的压力时序结果进行平均,最终得到模型离心泵各工况下的进出口静压结果。

图3-16 离心泵进口静压传感器的测量值与电压输出值之间的关系曲线

注:1 bar=105Pa

图3-17 离心泵出口静压传感器的测量值与电压输出值之间的关系曲线

图3-18 模型离心泵进口静压测量示意图

3.电感式开关传感器

离心泵非定常流动现象产生的原因十分复杂,既有由周期性很强的因素,如动静干涉作用导致的,也有由一些非周期性因素,如空化等现象所导致的。本书主要研究周期性动静干涉作用下的非定常流动及水力激振现象,近似认为每个叶轮旋转周期内动静干涉作用下的非定常流场变化规律是相同的,则只需对1个旋转周期内的流动进行研究。为了研究叶轮在1个旋转周期内各个角度位置下的流动及其诱导振动特性,需要对叶轮的转动相位进行测量,从而获得不同叶轮转动相位与非定常流动和振动结果的对应关系。本试验使用IFM IFT—240型电感式开关传感器,如图3-19所示,对模型离心泵叶轮转动周期进行监测,从而计算出叶轮的转动相位。

图3-19 IFM IFT—240型电感式开关传感器

电感式开关传感器的作用是当某物体与传感器接近达到一定距离时,能够发出脉冲信号。该传感器是一种无触点式的主令电器,其用途广泛,可用于高速计数、检测金属体的存在、测速、液位控制、检测零件尺寸,以及用作无触点式按钮等,具有传感性能,且动作可靠,性能稳定,频率响应快,应用寿命长,抗干扰能力强等,并具有防水、防振、耐腐蚀等特点。本试验使用的IFM IFT—240型电感式开关传感器的最大开关频率为100Hz,完全可以满足最大转频为24Hz(1440r/min)模型离心泵的测量要求。由于传感器的标准工作距离是0~2.4mm,且对于不同的目标金属有不同的修正系数,因此在试验过程中,应根据测点金属特性,明确传感器修正后的有效工作距离,以便获得稳定的开关信号。

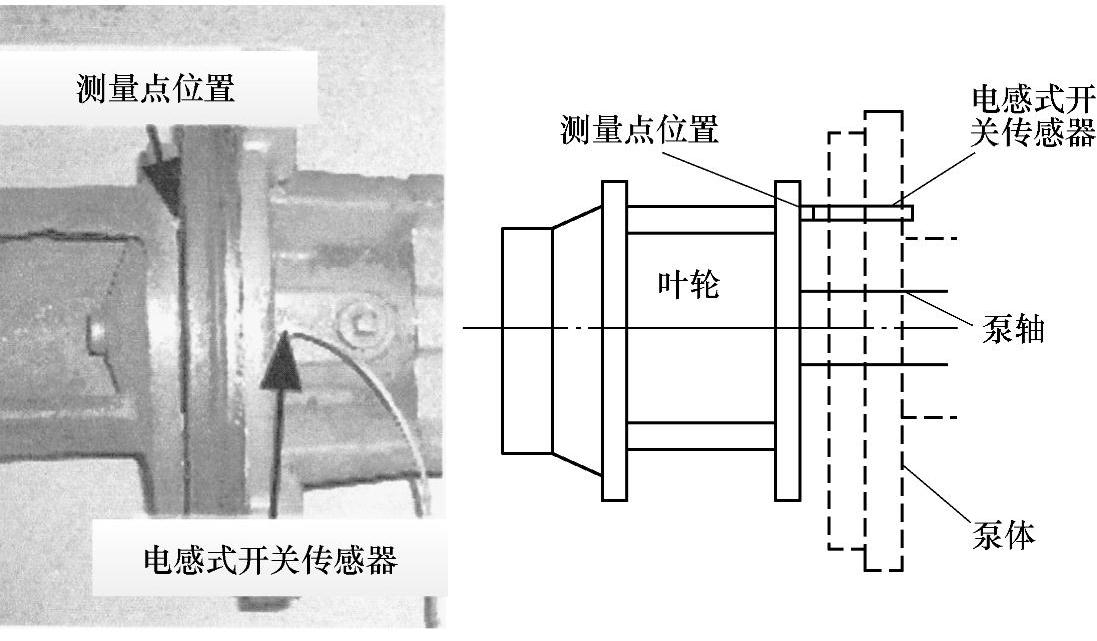

如图3-20所示是电感式开关传感器安装示意图。为了减小由不同部件(叶轮和泵轴)连接所导致的相位误差,本试验采用在叶轮本身安装测点金属的方法对转动周期进行测量。在图3-20中的叶轮后盖板上与叶片出口边对应的位置安装1个探测金属,在与泵体等半径处齐平安装电感式开关传感器。因此,每当安装了探测金属的叶片出口边转动到开关传感器安装位置时,传感器即产生1个脉冲信号。

图3-20 电感式开关传感器安装示意图

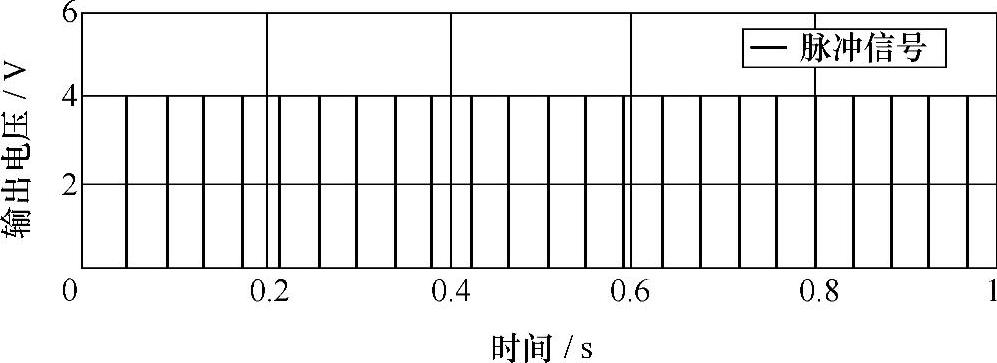

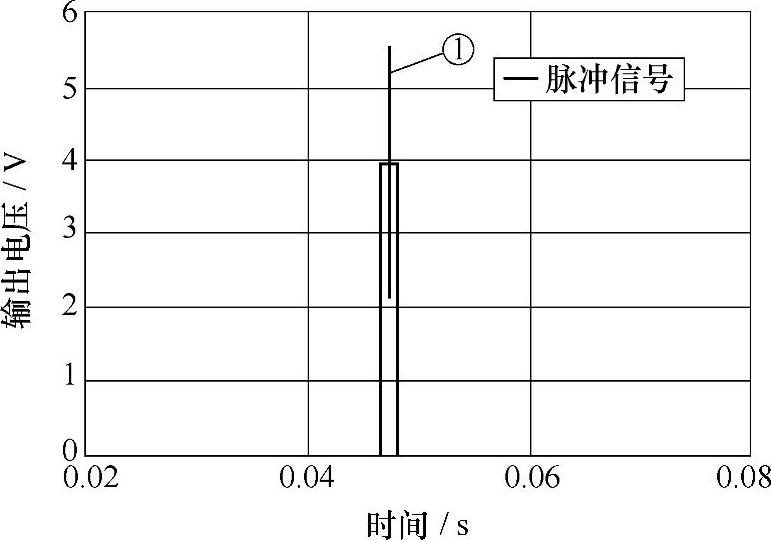

如图3-21所示是转速1440r/min、流量33L/s工况下,电感式开关传感器脉冲信号的时序结果;如图3-22所示是放大其中一个脉冲信号的时序结果。从这两个图中可以看出,在两个脉冲信号之间的时间即为一个叶轮旋转周期,且脉冲信号本身不是瞬时的,会持续一段时间,因此,选取每个脉冲信号的中间时刻(图3-22中的1所示位置)作为叶轮旋转周期的时间分界点。

图3-21 电感式开关传感器脉冲信号时序结果(转速1440r/min、流量33L/s工况下)

图3-22 电感式开关传感器放大其中一个脉冲信号时序结果

4.电磁流量计

为了准确测量试验回路的流量数据,精确调节模型离心泵运行的各工况点,采用KROHNE IFC 010 D型电磁流量测量系统,如图3-23所示,详细性能参数可见参考文献[157]。电磁流量计(Electromagnetic Flowmeter)由直接接触管道介质的传感器和信号转换器两部分构成,它是一种高精度、高可靠性和使用寿命长的流量测量仪表,与涡轮流量计相比,其灵敏度更高。电磁流量计是基于法拉第电磁感应定律工作的,用来测量电导率大于5μs/cm的导电液体的流量。除了可以测量一般导电液体的流量外,还可以用于测量强酸、强碱等强腐蚀性液体,以及均匀含有液固两相悬浮的液体,如泥浆、矿浆、纸浆等的流量。

图3-23 KROHNE IFC 010 D型电磁流量测量系统

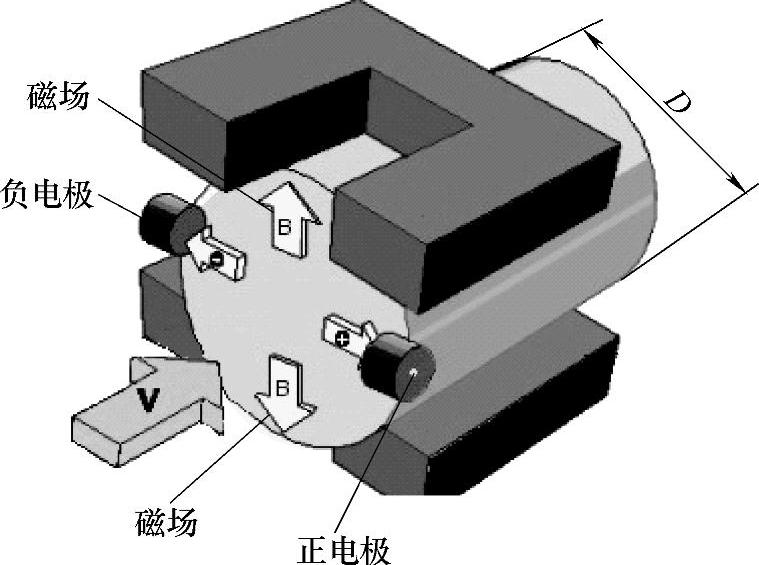

如图3-24所示是电磁流量计的工作原理。图中测量管内的导电介质相当于法拉第试验中的导电金属杆,上下两端的2个电磁线圈产生恒定磁场。当有导电介质流过时,会产生感应电压,管道内部的2个电极可以测量该感应电压。测量管道通过不导电的内衬(橡胶、特氟隆等)实现与流体和测量电极的电磁隔离。

图3-24 电磁流量计工作原理示意图[158]

根据法拉第电磁感应定律,在磁感应强度为B的均匀磁场中,垂直于磁场方向放一个内径为D的不导磁管道,当导电液体在管道中以流速u流动时,导电流体切割磁力线。如果在管道截面上垂直于磁场的直径两端安装一对电极,只要管道内流速为轴对称分布,则两电极之间产生的感应电动势为

e=kyBDu (3-1)

式中,B为磁场中的磁感应强度;D为不导磁管道内径;u为管道截面上的平均流速;ky为仪表常数。由此式可得管道的流量为

Q=πeD/(4kyB) (3-2)

由上式可见,流量Q与感应电动势e和测量管内径D成线性关系,与磁场的磁感应强度B成反比,与其他物理参数无关。需要说明的是,要使式(3-2)严格成立,电磁流量计测量条件必须满足以下假设:

1)场是均匀分布的恒定磁场。

2)被测流体的流速轴对称分布。

3)被测液体是非磁性的。

4)被测液体的电导率均匀且各向同性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。