(1)刚柔组合桨对磷矿浸出率的影响

1)桨叶类型对磷矿浸出率的影响

在固液混合浸出过程中,若是以增加能量输入来强化固液的混合过程,那么这种手段没有达到固液混合节能的目的。现阶段的实验应该保证混合的条件下,降低搅拌过程的能耗,强化流场内的涡流扩散。刚柔组合桨可以有效提高输入能量的利用率,并且其形成的射流速度高于从桨叶叶片两侧流动的流体速度,从而形成更好的速度梯度,增强流场中的剪切运动,并增加流场中的湍流程度;刚柔组合桨在搅拌过程中会形成大量稳定的小旋涡,改善了搅拌中的能量弥散过程,打破了磷矿颗粒表面的“包裹现象”,从而促进了磷矿的浸出。

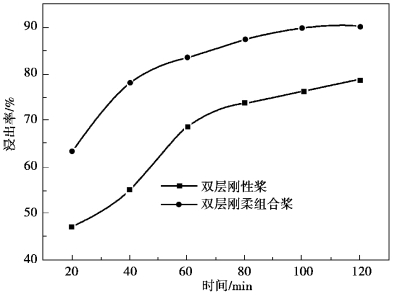

如图3.22 所示显示了相同功耗的条件下桨叶类型对磷矿石浸出率的影响。从图3.22 中可知,刚柔组合桨促进了磷矿浸出率大幅度提高。当浸出时间为0~80 min 时,磷矿浸出率随着时间线性增加;当浸出时间大于80 min 时,浸出率增加速度减慢;当浸出时间为120 min 时,相比刚性搅拌桨,刚柔组合桨促使磷矿浸出率增加了15.12%。这是由于刚柔组合桨的柔性材料的多体运动促使流场形成完全不同于刚性桨的尾涡结构,促进能量的大范围传递,提高流体混合效率,强化磷矿石的分解,缩短浸出时间。

图3.22 桨叶类型对浸出率的影响

2)桨叶离底高度对磷矿浸出率的影响

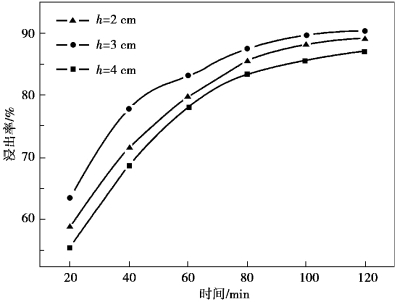

在相同搅拌转速(200 r/min)条件下,不同桨叶离底高度对磷矿浸出率的影响如图3.23所示。由图可知,当浸出时间为120 min,离底高度h=3 cm 时,浸出率为90.45%,与离底高度h=2 cm(89.21%),h=4 cm(87.34%)相比,浸出率分别提高了1.39%,3.56%。

原因可能是桨叶叶片离底位置较低时,搅拌槽底部流体和桨叶间的作用较大,达到了更好的卷吸效果,但同时也导致了搅拌槽中上部流体受到的扰动作用较小,整体形成的环流减弱,导致流体颗粒的悬浮程度较低,磷矿浸出率减少。当桨叶离底距离增大时,上部流体的受力增加,但槽体沉积的颗粒受重力作用更不容易悬浮起来,导致了矿酸接触效果不佳,磷矿的浸出效果进一步降低。选择适当的桨叶离底高度,对颗粒的悬浮和混合有显著的影响。

图3.23 桨叶离底高度对浸出率的影响

3)桨叶搅拌转速对磷矿浸出率的影响

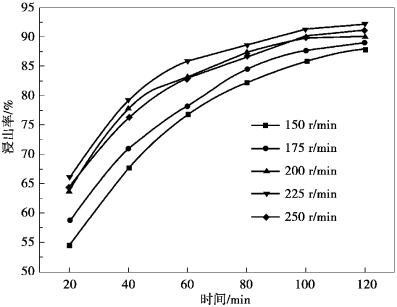

在相同的实验条件下桨叶搅拌转速对磷矿浸出率的影响如图3.24 所示。从图3.24 中可知,当转速大于225 r/min 时,在罐中形成周期性的对称流场,并且使能量难以有效转移与传递,导致浸出率降低。当浸出时间为120 min,搅拌转速为225 r/min 时,磷矿浸出率达到最佳。比较表明:伴随着搅拌转速的不断增强,搅拌槽内流体的湍动能增强,但速度过大,流场开始形成对称性流场,不利于固液两相悬浮,磷矿浸出率降低。可以通过调整搅拌器的转速,合理分配能量的输入,实现能耗的高效利用。

图3.24 桨叶搅拌转速对浸出率的影响

4)柔性片宽度对磷矿浸出率的影响

柔性片宽度对磷矿浸出率的影响如图3. 25 所示。当转速为225 r/min,浸出时间为120 min,柔性片宽度为d=1.5 cm 时,磷矿浸出率比柔性片宽度为1 cm 时的磷矿浸出率提高了1.27%。实验结果表明:随着柔性片的长度增长,刚柔组合桨在搅拌过程中通过刚柔流的耦合作用加强,它可以有效改善流场内的颗粒运动行为,强化流体的浸出过程,缩短磷矿浸出时间。由此可知,长的柔性片有利于颗粒悬浮,有助于强化磷矿的浸出效果。这与模拟的悬浮度结果一样。

图3.25 柔性片宽度对浸出率的影响

5)柔性片长度对磷矿浸出率的影响

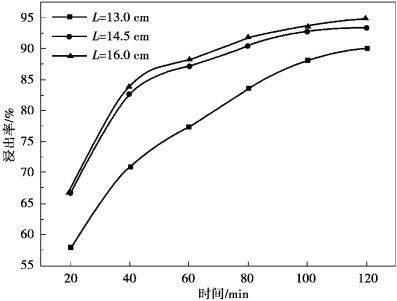

当桨叶搅拌转速为225 r/min 时,不同柔性片长度对磷矿浸出率的影响如图3.26 所示。从图3.26 中可知,L=16.0 cm 的浸出率为94.91%,而L =14.5 cm,L =13.0 cm 的浸出率为93.39%,90.17%,相对提高了1.63%,5.25%。原因可能是柔性材料的长度增加,流场受到的扰动作用力增强,进而增加了搅拌槽内的能量传递范围,并加速了流场中流体的传质和传热速率。由此可知,柔性片长度越长,钢丝绳在流场内的扰动能力越大,更有利于颗粒悬浮,强化磷矿浸出,缩短浸出时间。

图3.26 柔性片长度对浸出率的影响

(2)刚柔组合桨对磷石膏晶型的影响

1)磷石膏晶体的对比

良好的成核和晶体生长环境是保证磷石膏晶体获得均匀、粗大且易于过滤的磷石膏渣。在晶粒的成长期间,假设搅拌转速不足,容易造成晶粒成长为不规则形态,形成不平整的表面,使过滤和洗涤变得困难。如果搅拌转速过大,则晶体的成核过程将被过多的流体流动破坏,导致二次成核。(https://www.daowen.com)

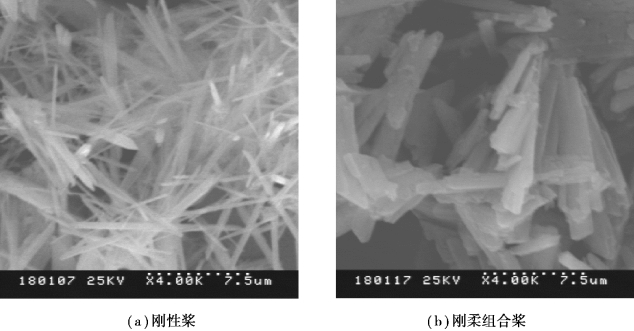

在相同的搅拌功率消耗下,不同桨叶类型对磷石膏作用的SEM 对比如图3.27 所示。从图3.27(a)中可知,刚性桨叶在浸出之后导致磷石膏残渣形成更小、更细的颗粒。图3.27(b)显示刚柔组合桨可以促进渣形成更粗大的颗粒。在相同功耗条件下,刚柔组合桨在降低搅拌转速的同时保持较好的搅拌效率,加快晶核表面的更新,促进颗粒的生长。实验结果表明,刚柔组合桨有效地改善了流体的湍流能量,增强了颗粒的运动,并改善了晶核的结晶。

图3.27 磷石膏的SEM 谱图

2)磷石膏的化学特性

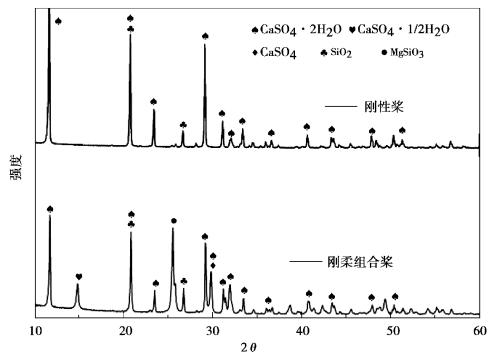

不同桨叶类型对磷矿石浸出后的过滤磷石膏的XRD 谱图对比如图3.28 所示。从图中可知,磷石膏残渣中大部分物质为硫酸钙的结晶水合物,主要的化合物为CaSO4·2H2O。这说明搅拌反应器的搅拌强度并不会改变化合物的特性及其结晶水的数量。

图3.28 磷石膏的XRD 谱图

3)磷石膏中磷含量的对比

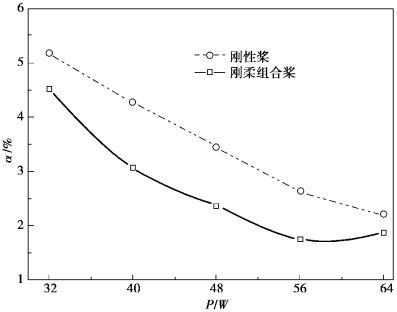

如图3.29 所示对两种不同叶轮系统中炉渣的磷含量(α)进行了比较。随着功耗的增加,磷石膏残渣中磷含量降低(P<56 W)或增加(P>56 W)。结果表明,能量输入过高,流场形成对称结构,不利于固液混合。当功耗P=56 W 时,刚柔性叶轮系统炉渣中的磷含量降低了33.40%。实验结果表明,刚柔性叶轮可有效增强固液接触,提高磷资源利用率。

图3.29 桨叶类型对磷石膏中磷含量的影响

4)磷石膏的过滤性能对比

①过滤装置

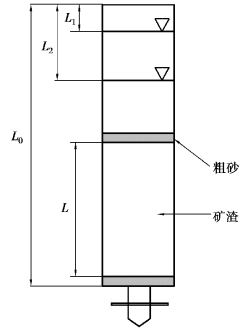

为了研究浸出后磷石膏残渣的过滤性能,体系的渗透系数采用变水头法测量,装置如图3.30 所示,渗透系数的计算公式为

式中,K 为渗透系数,cm/h;Δt 为液面从L1 到L2 经历的时间,h。

通过装置(见图3.30)和公式(3.14)得出各不同桨叶类型对渗滤液体积和渗透系数的影响。

图3.30 过滤装置示意图

②实验结果

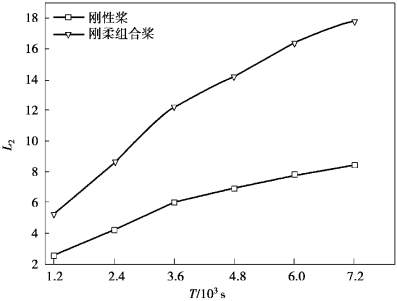

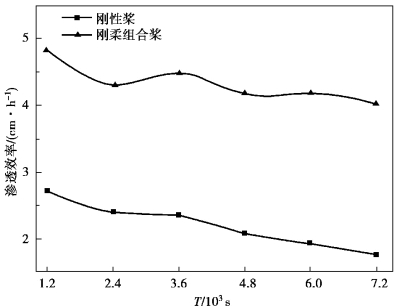

过滤效果/渗透率随时间的变化如图3.31、图3.32 所示。从图3.31 可知,伴随着过滤时间的增加,不同桨叶类型的水渗透量在增加,但增长率下降。然而,刚柔组合桨作用后的磷石膏残留物的过滤效果更好。对比图3.32 可知,增长率的降低反映在渗透率的减少。这说明,伴随着渗透时间的增加,浸出的石膏晶体被不断压紧,渗透效果变差。这是因为刚柔组合桨可以有效地改善流场中能量传递过程,并且强化晶核表面的溶液更新,促进晶体的生长,形成更有利于水的渗透的粗大晶体,减少石膏渣中的自由水的含量。结合图3.22、图3.28、图3.29可知,在相同功耗条件下,刚柔组合桨可以降低搅拌转速,促进颗粒的生长,改善磷矿颗粒的过滤性能,提高资源利用率。

图3.31 磷石膏过滤性能对比

图3.32 磷石膏渗透率对比

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。