(1)搅拌反应器内单位体积功耗分析

1)桨叶类型对Pv 的影响

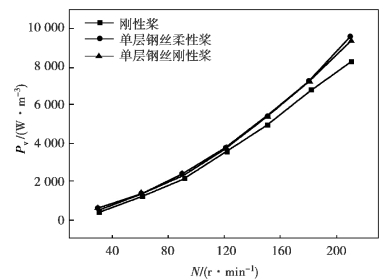

桨叶类型对Pv 的影响如图3.3 所示。由图3.3 可知,3 种桨叶体系中的单位体积功耗均随转速的增加而呈指数增加;无论是高转速条件下还是低转速条件下,单层钢丝刚性桨和单层钢丝柔性桨两种体系中的功耗均相差很小;在搅拌转速低于120 r/min 的条件下,3 种桨叶体系中的功耗相差较小,但当搅拌转速高于120 r/min 时,传统刚性桨体系中的功耗明显小于另外两种体系。

图3.3 桨叶类型对Pv 的影响

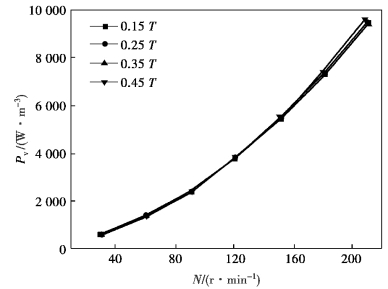

2)桨叶离底高度对Pv 的影响

桨叶离底高度对Pv 的影响如图3.4 所示。由图3.4 可知,在整个转速条件下,桨叶离底高度增加,其功耗变化很小,基本保持在某一范围内。这说明,桨叶离底高度对功耗的影响并不明显,几乎可以忽略。在搅拌桨的设计过程中,考虑桨叶离底高度参数时,可以主要关注流体的混合行为,而不用考虑能耗。

图3.4 桨叶离底高度对Pv 的影响

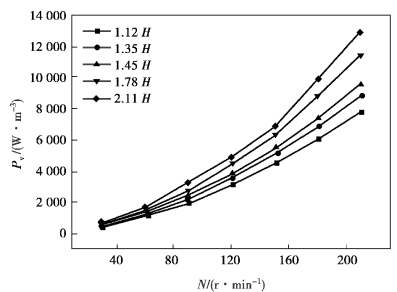

3)柔性钢丝长度对Pv 的影响

柔性钢丝长度对Pv 的影响如图3.5 所示。由图3.5 可知,不同柔性钢丝长度下功耗均随搅拌转速的增加而增加;在转速相同的条件下,柔性钢丝的长度越长其功耗越大,且转速越大差值越大。在搅拌桨的设计过程中,考虑柔性钢丝长度参数时,既需要关注流体的混合行为,又需要考虑能耗。

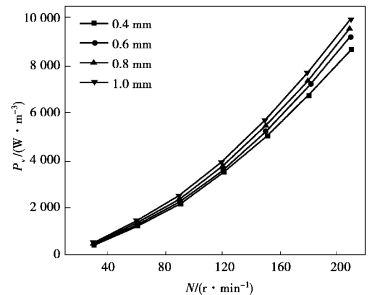

4)柔性钢丝直径对Pv 的影响

柔性钢丝直径对Pv 的影响如图3.6 所示。由图3.6 可知,高转速条件下(转速大于120 r/min),柔性钢丝直径的增加对功耗影响较为明显(柔性钢丝直径增加,功耗也随之增加);低转速条件下(即当转速小于120 r/min 时)柔性钢丝直径的大小对功耗影响很小。

图3.5 柔性钢丝长度对Pv 的影响

图3.6 柔性钢丝直径对Pv 的影响

5)小结

在单层钢丝柔性桨体系中,柔性钢丝的长度在整个转速条件下都对功耗有着明显的影响;柔性钢丝的直径在搅拌转速大于120 r/min 时,才会明显影响功耗;桨叶离底高度在整个转速条件都对功耗没有明显影响。在满足搅拌要求的前提下,应优先减小柔性钢丝长度和直径,以达到节能的目的。

(2)搅拌反应器内混合效率分析

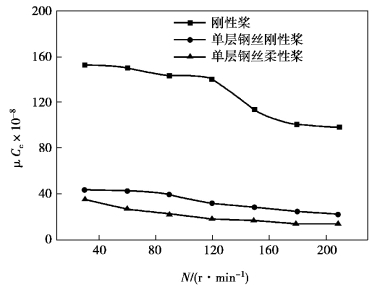

1)桨叶类型对Ce 的影响

桨叶类型对Ce 的影响如图3.7 所示。由图3.7 可知,在不同桨叶体系中,混合效率数均随着搅拌转速的增加而减小,即表明流体混合效率均随着搅拌转速的增加而增加。各个对应转速条件下,柔性桨体系的混合效率数明显小于另外两种体系(当N=120 r/min 时,与传统刚性桨体系相比,混合效率数减小了87.4%;与单层钢丝刚性桨体系相比,混合效率数则减小了43.8%)。这就说明,在相同条件下单层钢丝柔性桨显著提高了流体的混合效率,更有利于流体的充分混合。

图3.7 桨叶类型对Ce 的影响

在混合过程中,传统刚性桨的作用范围较小,距离桨叶较远的流体不能受到有效扰动作用,流体整体运动速度较小。在单层钢丝刚性桨体系中,桨叶的作用范围增加,流体混合效率得到了一定程度的提高,但钢丝的变形量很小,不能发挥柔性扰动作用,其混合效率低于柔性桨体系。在柔性桨体系中,增加了桨叶作用范围,而且柔性钢丝产生有效变形,充分发挥了其柔性扰动作用,改变了能量的传递方式,并在刚柔流的耦合作用下,实现了流体在全槽范围内的有效流动,其混合效率要显著高于另外两种体系。

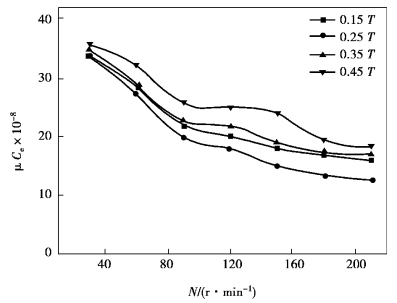

2)桨叶离底高度对Ce 的影响

桨叶离底高度对Ce 的影响如图3.8 所示。由图3.8 可知,在整个转速条件下,离底高度为0.25 T 时的混合效率数明显小于另外3 种情况,即其混合效率明显高于另外3 种情况。这说明,过高和过低的桨叶离底高度都不利于流体充分混合。

图3.8 桨叶离底高度对Ce 的影响

桨叶离底高度过低,只能对搅拌槽底部的流体产生充分的搅拌、扰动作用,对顶部流体作用较小,导致流体不能在全槽范围内有效流动、混合,流体混合效率降低。桨叶离底高度过高,只能对搅拌槽顶部流体产生充分的搅拌、扰动作用,底部流体没有足够的驱动力,混合效果变差,混合效率也随之降低。当桨叶离底高度适中时,搅拌槽内流体都能获得较大的搅拌、扰动作用,流体整体运动速度增加,促使流体在全槽范围内充分混合,流体混合效率提高。

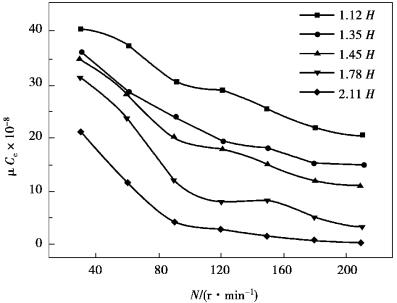

3)柔性钢丝长度对Ce 的影响

柔性钢丝长度对Ce 的影响如图3.9 所示。由图3.9 可知,在整个转速范围内,混合效率数均随着柔性钢丝长度的增加而减小,即增加柔性钢丝的长度有利于流体混合效率的提高。当N=120 r/min时,与柔性钢丝长度为1.12 H、1.35 H、1.45 H、1.78 H 相比,柔性钢丝长度为1.78 H 时的混合效率数分别减小了90.1%,85.4%,84.1%,64.1%。然而,由图3.5 可知增加柔性钢丝的长度会导致功耗明显增加,不满足节能混合的要求。在保证混合效率的前提下,应选取适中的柔性钢丝长度。

图3.9 柔性钢丝长度对Ce 的影响

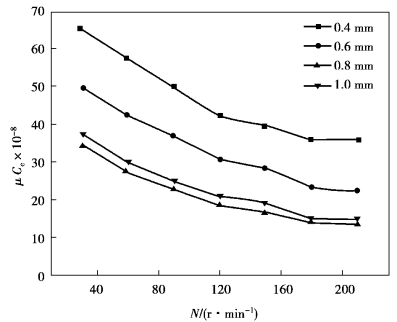

4)柔性钢丝直径对Ce 的影响

柔性钢丝直径对Ce 的影响如图3.10 所示。由图3.10 可知,当柔性钢丝的直径为0.4 mm 时,柔性钢丝虽能产生充分的旋转、变形作用,但对周围流体的作用力较小,搅拌作用范围也有限,导致流体混合效果较差;当柔性钢丝的直径为0.6 mm 时,既扩大了柔性钢丝的作用范围,增加了对周围流体的作用力,又能发挥刚柔流耦合作用,致使流体混合效率增大;当柔性钢丝的直径增加到0.8 mm,流体混合效率进一步增加,达到相对最佳混合状态;当柔性钢丝的直径进一步增加到1 mm 时,虽然增加了搅拌作用的范围,但柔性钢丝的旋转、变形作用减小,传递给流场的能量降低,导致流体混合效率降低。

图3.10 柔性钢丝直径对Ce 的影响

(3)搅拌反应器内混沌特性分析

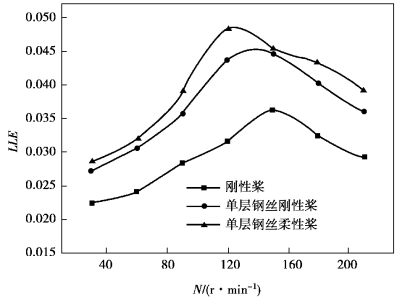

1)桨叶类型对LLE 的影响

桨叶类型对LLE 的影响如图3.11 所示。由图3.11 可知,3 种桨叶体系中的LLE 均大于零,说明各体系都达到了混沌混合的状态。并且,随着搅拌转速的增加,LLE 均呈现出先增大后减小的趋势。这是因为,当转速较低时,流体的运动会随着搅拌转速的增加而变得愈加复杂、混乱,致使体系的混沌特性增强;随着搅拌转速的进一步增加,搅拌槽内流体的运动呈现出周期性和对称性,导致能量难以有效传递,减弱了流体的混沌特性。(www.daowen.com)

图3.11 桨叶类型对LLE 的影响

在相同的转速下,单层钢丝柔性桨体系中的LLE 明显大于另外两种桨叶体系,表明单层钢丝柔性桨有效增强了流体混沌特性,强化了流体混沌混合。并且,与另外两种体系相比,单层钢丝柔性桨体系在转速较低时LLE 就能达到较大值。当N =120 r/min 时,单层钢丝柔性桨体系中LLE 达到最大值,即流体达到最佳混沌混合状态,与传统刚性桨体系相比,LLE 增大了53.2%;与单层钢丝刚性桨体系相比,LLE 增大了10.8%。

传统刚性桨的搅拌作用范围较小,只有搅拌轴及搅拌桨附近的流体存在明显的扰动,混合隔离区面积较大,流体整体运动速度较小且能量的损失较多,流体混沌混合程度较弱。与传统刚性桨相比,单层钢丝刚性桨虽然增加了搅拌作用的范围,但没有充分发挥柔性钢丝的旋转、变形作用,本质作用上仍相当于刚性桨,混合隔离区仍不容易消失,导致其混沌特性弱于单层钢丝柔性桨。单层钢丝柔性桨在搅拌过程中充分发挥刚柔流耦合作用,有效破坏了流场中的混合隔离区,加强了流体的混沌混合行为。

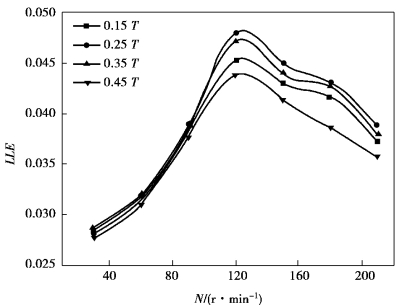

2)桨叶离底高度对LLE 的影响

桨叶离底高度对LLE 的影响如图3.12 所示。由图3.12 可知,当离底高度为0.25 T 时,整体上LLE 大于另外3 种情况。桨叶离底高度过高和过低都不利于流体的混沌混合。桨叶离底高度过低,只能对搅拌槽底部的流体产生充分的扰动作用,对顶部流体作用很小,导致流体不能在全槽范围内有效流动、混合,流体混沌特性减弱。桨叶离底高度过高,只能对搅拌槽顶部流体产生充分的扰动作用,底部流体没有足够的驱动力,混合效果变差,混沌特性减弱。当桨叶离底高度适中时,顶部流体和底部流体都能获得较大的流速,促使流体在全槽范围内充分混合,流体混沌混合程度增强。

图3.12 桨叶离底高度对LLE 的影响

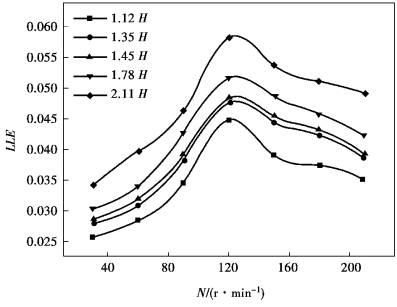

3)柔性钢丝长度对LLE 的影响

柔性钢丝长度对LLE 的影响如图3.13 所示。由图3.13 可知,不同柔性钢丝长度下的LLE 均呈现出先增后减的趋势,且在相同的转速条件下,LLE 随着柔性钢丝长度的增加而增大。柔性钢丝长度增加,搅拌区域增加,隔离区减小,更有利于能量的传递和流体间的传质,从而使流体的混沌特性增强。

图3.13 柔性钢丝长度对LLE 的影响

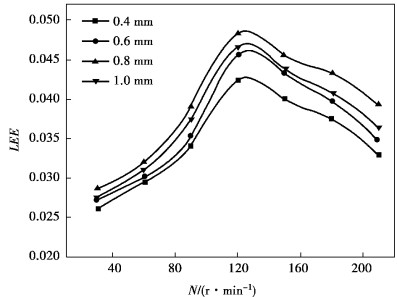

4)柔性钢丝直径对LLE 的影响

柔性钢丝直径对LLE 的影响如图3.14 所示。由图3.14 可知,在相同转速下,柔性钢丝的直径为0.8 mm 时,其LLE 最大,流体混沌混合程度最大。这是因为,随着柔性钢丝直径的增加,对搅拌槽内流体的作用力也相应增大,从而使流体运动速度增大,运动方向更加混乱,LLE相应增大,混沌特性相应增强。但当柔性钢丝的直径进一步增大,在相同的转速下,其变形量减小,刚柔流耦合作用减弱,导致流体运动速度减小,运动方向的无规则性减弱,LLE 相应减小,混沌特性相应减弱。

图3.14 柔性钢丝直径对LLE 的影响

(4)单层钢丝柔性桨强化流体混合性能验证

在相同的转速条件下,单层钢丝柔性桨提高了流体的混合效率,增强了流体的混沌特性,但也增加了功率消耗。在相同功耗下,对3 种不同搅拌桨作用下的流体混合过程进行流场可视化分析、数学拟合、振动分析,以验证采用单层钢丝柔性桨能够强化流体混合行为、实现流体的高效节能混合。

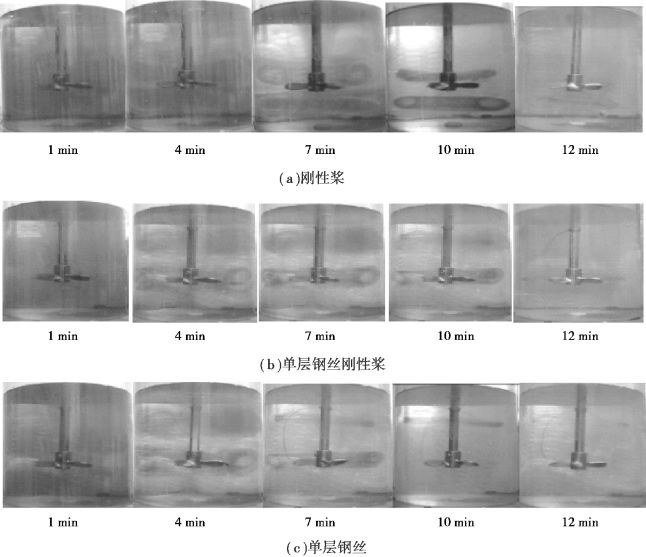

1)流场可视化分析验证

采用高速摄像机进行录像,对比观察不同搅拌桨作用下,流体混合过程中的宏观流场结构变化(功耗为3 500 W/m3),如图3.15 所示。由图3.15 可知,混合时间相同时,单层钢丝柔性桨体系中的混合效果明显优于另外两种体系。与传统的刚性桨体系相比,单层钢丝柔性桨体系中的流体混合时间减小了25%;与单层钢丝刚性桨体系相比,混合时间则减小了60%。

当混合时间为7 min 时,在柔性桨体系中,槽内流体颜色明显退去,两个隔离区显著减小;在单层钢丝刚性桨体系中,槽内流体的颜色虽然大体上退去,但隔离区无明显变化;在传统刚性桨体系中,槽内流体颜色变化很小,流体混合效果无明显变化。当混合时间为10 min 时,在柔性桨体系中,隔离区进一步明显减小,且下方隔离区已经消失;在单层钢丝刚性桨体系中,隔离区虽然有所减小,但隔离区的面积明显大于柔性桨体系;在传统刚性桨体系中,隔离区变化很小,直至20 min 时仍存在着明显的隔离区。

综上,通过相同功耗下的流场可视化分析,验证了单层钢丝柔性桨能够有效破坏混合隔离区,缩短流体混合时间,强化流体混合行为,实现流体的高效节能混合。

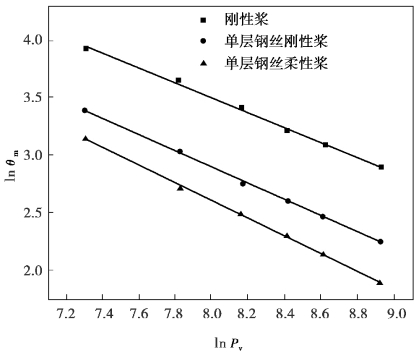

2)数学拟合验证

对3 种桨叶体系中ln θm 和ln Pv 之间的关系进行线性拟合,如图3.16 所示。由图3.16可知,流体混合时间均随着功耗的增加而明显减小,且ln θm 和ln Pv 呈现出较好的线性关系。

传统刚性桨体系的关系式为

![]()

图3.15 不同桨叶体系的混合效果图(3 500 W/m3)

图3.16 不同桨叶体系下的数学拟合验证

单层钢丝刚性桨体系的关系式为

![]()

单层钢丝柔性桨体系的关系式为

![]()

由拟合的关系式可知,当ln Pv 相同时,单层钢丝柔性桨体系中的ln θm 明显小于另外两种体系,并且单层钢丝柔性桨体系拟合公式中,斜率的绝对值大于另外两种体系,即意味着当ln Pv 变化值相同时,单层钢丝柔性桨体系中ln θm 的下降值最大,所需的混合时间也最短。进一步验证,当功耗相同时,单层钢丝柔性桨缩短了流体的混合时间,强化了流体混合行为。

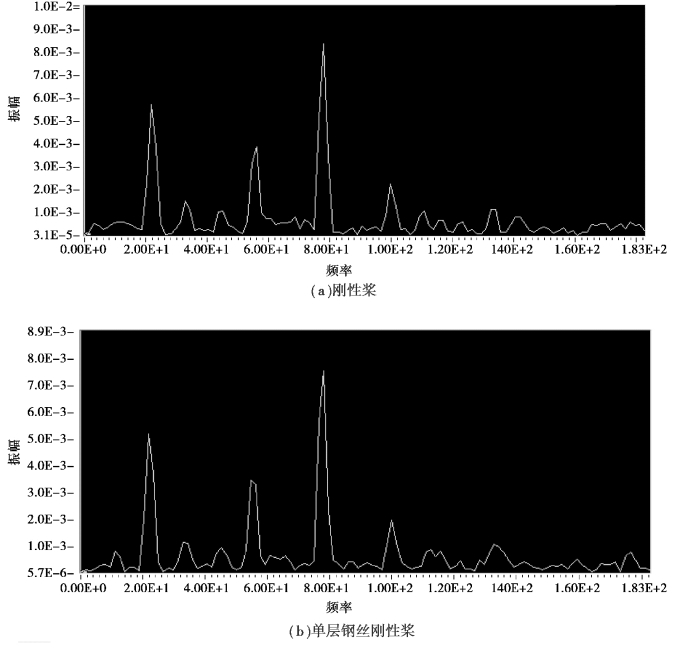

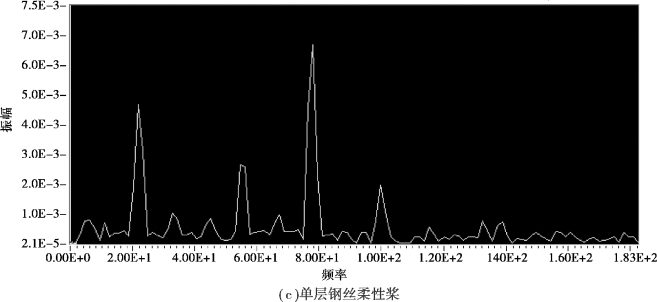

3)振动分析验证

采用振动传感器采集3 种桨叶体系的振动信号并进行包络谱分析(功耗为3 500 W/m3),如图3.17 所示。由图3.17 可知,不同桨叶体系的振动变化规律相同,且在相同频率条件下,刚性桨体系中振幅最大,单层钢丝刚性桨体系次之,单层钢丝柔性桨体系中的振幅最小。这说明,单层钢丝柔性桨体系中能量损失最小,有利于将更多能量用于流体混合过程,达到高效节能混合的目的。

图3.17 不同桨叶体系的振动分析图(3 500 W/m3)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。