目前,除需要特殊的设计和要求外,常用的桨式、推进式、涡轮式、框式和锚式搅拌桨等已足够满足应用。下面对这几种搅拌桨进行具体概述。

(1)桨式搅拌桨

桨式搅拌桨通常仅有两个叶片,其结构简单,制造方便,是所有搅拌桨中最简单的一种。它采用扁钢制成,还可以采用碳钢、合金钢、有色金属或碳钢外包橡胶、环氧树脂、酚醛玻璃布等。桨式搅拌桨的叶片焊接或用螺栓固定在轮毂上,有平直桨叶和折叶桨叶两种。平直桨叶的叶面与其旋转方向垂直;折叶桨叶的叶面则与旋转方向成一倾斜角度。平直桨叶主要使物料产生切线方向的流动,折叶桨叶除了能使物料做圆周运动外,还能使物料上下运动,比直叶搅拌作用更充分。桨式搅拌桨主要用于流体的循环,在同样的排量下,因轴向流叶片比径向流叶片的功耗少,故折叶式搅拌桨使用较多。其主要应用在以下两种场合:液液物系的搅拌时,可使物料能够充分混合,温度均一,防止分离;固液物系的搅拌时,防止固体沉降。然而,桨式搅拌桨不能用于保持气体和以细微化为目的的气液扩散操作中。桨式叶轮的桨叶直径与容器内直径之比为0.35~0.5,对高黏度液体为0.65~0.9,使用的转速为1~100 r/min,外缘线速度为1~5 m/s,最高黏度可达20 Pa·s。

(2)推进式搅拌桨

推进式搅拌桨常用于低黏度流体中。标准推进式为三瓣叶片,其螺距与桨直径相等。搅拌时,流体由桨叶上方吸入,下方以圆筒状螺旋形排出,流体至容器底再沿壁面返至桨叶上方,形成轴向流动。在搅拌时流体的湍流程度不高,但循环量大。推进式桨叶直径较小,桨叶直径对容器内直径之比一般为0.1~0.3;叶端线速度为7~10 m/s,最高可达15 m/s。推进式搅拌桨结果简单,制造方便,适用于黏度低、流量大的场合,利用较小的搅拌功率通过高速转动的桨叶能获得较好的搅拌效果,主要用于液液体系混合、温度均一,在低浓度固液体系中防止淤泥沉降等。推进式搅拌桨的循环性能好,剪切作用不大,属于循环型搅拌桨。

(3)涡轮式搅拌桨

涡轮式搅拌桨可分为开启涡轮式搅拌桨和圆盘涡轮式搅拌桨。开启涡轮式搅拌桨是叶片直接安装在轮毂上,一般叶片数为2~6 片。圆盘涡轮式搅拌桨有一个圆盘安装在轮毂上,叶片再安装在圆盘上。开启涡轮式搅拌桨有平直叶、斜叶、弯叶等,桨叶数为2~16,以3,4,6,8居多。圆盘涡轮式搅拌桨有圆盘平直叶、圆盘斜叶、圆盘弯叶等,桨叶数为4,6,8。(www.daowen.com)

涡轮式搅拌桨几乎能有效地完成所有的搅拌操作,并能处理黏度范围很广的流体,在工业上有很强的适应性,现正被广泛使用。它具有较大的剪切力,可使流体微团分散得很细,适用于低黏度到中等黏度流体的混合、气液分散、固液悬浮,以及促进良好的传热、传质和化学反应。涡轮式叶轮的叶径与罐径之比为0.25~0.5,转速为50~300 r/min,适应的最高黏度为30 Pa·s 左右。

(4)框式和锚式搅拌桨

框式和锚式搅拌桨的特点是旋转部分的外直径仅稍小于筒体的内径,其外形由反应器的形状来决定,常适用于椭圆形或碟形底的罐体,也适用于锥形体的罐体。当大直径的反应器或搅拌液体黏度很大时,常用横梁加强,这就成了框式搅拌桨。框式和锚式搅拌桨的叶轮桨径与罐径之比较大,搅拌效果并不理想,不适用于液液和气液分散,只适用于混合要求不太高的场合。由于在罐壁附近的流体可获得较大的流速,因此表面传热系数较大,常用于传热和晶体操作。另外,其叶径较大,与罐体底贴近,也常用于高浓度淤浆和沉降性淤浆的搅拌,还可常用于高黏度流体的搅拌。使用低黏度液体时,锚式叶轮的叶径与罐径之比为0.7~ 0.9,对高黏度液体则为0.8~ 0.95,转速通常为10~ 50 r/min,适用的最高黏度为200~ 300 Pa·s。

除以上几种常用、典型的搅拌桨外,目前还有螺杆式搅拌桨、布尔马金式搅拌桨、三叶后掠式搅拌桨、MIG 式(多层双倾斜桨叶)搅拌桨、INTERMIG 式(MIG 改型多层桨叶)搅拌桨、锯齿圆盘式搅拌桨等。由于搅拌过程种类繁多,介质情况千差万别,因此搅拌的形式也是多种多样的。在典型的搅拌桨的基础上,还出现了许多改型。

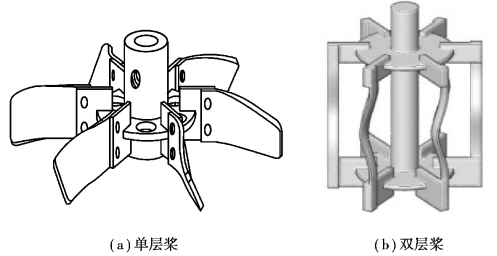

另外,还有组合式搅拌桨(将不同搅拌桨组合在一起,以利用各自的长处),可适用有特定需求的搅拌过程,改善了搅拌效果,这种搅拌桨是一种基于仿生学思想的组合桨(见图1.4),即刚柔组合桨。这种桨叶是在传统刚性桨叶片的尾端加上柔性材料(如硅胶等),在搅拌过程中,柔性部分受到搅拌轴和流动介质的相互作用,在多个方向上都出现了摆动。柔性部分的摆动能对桨叶附近区域的流体造成扰动,这些扰动使混合隔离区的大小和位置不断调整,让更多的流体进入混沌,进而增强了流体的混沌混合,提高了流体混合效率,降低了搅拌过程的能耗。

图1.4 刚柔组合桨的结构示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。