7.3.1.1 失压进气的几种情况

(1)电缆运输过程中失压进气。

电缆在运输过程中,曾发生过几起失压进气。有的在转运时,临时存放在港口及车站,由于保管不善,看管不严,电缆至压力箱连接的供油铅管遭到破坏,使电缆内的油大量流失,压力箱油压降至零,空气和潮气进入电缆。有的电缆在运输途中压力箱上的压力表丢失,押运人员又误将压力箱至电缆间的阀门关闭,电缆油压因气温升高而上升,致使电缆端部铅包破裂漏油,造成失压进气。

(2)电缆施工中失压进气。

电缆在施工中发生失压进气的事故也有几起,其中有一起是在电缆刚刚敷设完后由于遇到雨季无法继续施工,只是将压力箱简单地遮盖一下,无人看管,致使电缆至压力箱的供油铅管被土建施工的脚手架砸断,发现时已经过了15天,电缆内的油已流失,造成严重的进气。

有一条220kV、落差11m、长度50m的充油电缆线路,施工完毕后,由于管理不善,压力箱至电缆间的阀门被关闭,当气温升高后,油压上升,加之电缆终端瓷套管质量不佳,导致下终端瓷套管突然爆破,电缆终端内的油全部流失,上终端也流失了部分油。由于电缆终端密封件性能不太好,使电缆和终端都吸进了空气。

(3)电缆运行中的失压进气。

电缆运行中发生失压进气主要是由于电缆漏油引起的。有一回220kV、700mm2、落差11m的电缆线路,A相电缆的最低位置发生铅护套裂纹漏油,油压降到0.06MPa,并发出低油压故障信号,由于未及时查找和处理,致使电缆油长时间流失。当时三相电缆终端油管路的联络阀门又是打开的(正常运行时该联络阀门应关闭),因此三相电缆油压均降低到负压,三个上终端及上部电缆内的油漏掉,吸进了空气。

另一回220kV电缆,因电缆漏油使压力箱油压下降,在给压力箱补油后,未将压力箱与终端连接的阀门打开(电缆漏油和给压力箱补油时不应关闭此阀门),而电缆继续漏油使电缆上终端的油流失,线路对端向线路充电时引起终端爆炸。

7.3.1.2 失压进气的处理方法

高压充油电缆由于内部充油并经常保持在一定的油压范围内,才能抑制绝缘中气隙的产生,防止空气进入。当电缆发生漏油等问题并发展到失压进气后,电缆工作场强会降低很多,在这种情况下运行,电缆及终端有被击穿的危险。因此电缆及终端失压进气后要及时进行处理。如因设备等技术条件尚不具备,应采取临时措施,防止电缆及终端继续吸进空气和潮气。在处理进气的过程中,也要注意不让空气进入电缆和终端内。

前述失压进气情况中例举的下终端瓷套管爆破造成上、下终端油流失,吸进空气,问题是严重的,处理方法如下:

(1)由于施工现场无油处理装置和真空装置,为了使电缆终端不致严重受潮,采取了临时处理措施。首先更换下终端瓷套管,并自压力箱注入合格的电缆油,注油时未抽真空,自出线杆顶部排出一部分油,使空气排出。如施工现场有油处理装置和真空装置,更换瓷套后可立即进行处理。

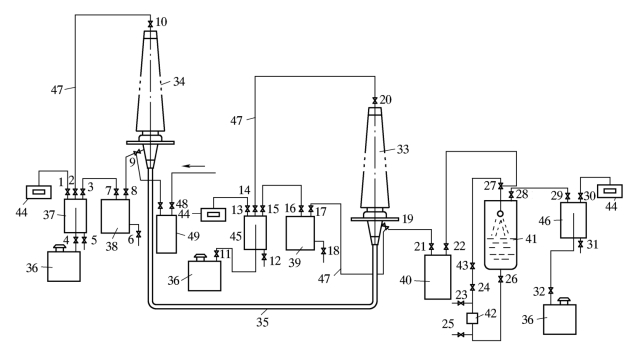

(2)按图7-3-1-1所示,在电缆下终端接好真空装置和油处理装置,上终端接好真空装置;启动真空泵36,使真空度达1.3Pa;检查设备及连接管路的密封情况;打开阀门2、3、7、8、14、15、16、17,使密闭存油罐及管路抽真空。当真空度达1.3Pa时,打开阀门10、20,使上、下终端同时抽真空,当真空度达1.3Pa时打开阀门9,上终端的油在真空状态下排至存油罐38。上终端油放完后,开阀门19,下终端的油在真空状态下排至存油罐39。密闭存油罐及管路先进行抽真空。在真空状态下排油是为了防止终端吸入空气。为了避免电缆遭受污染,应先放出上终端的油,后放出下终端的油。冲洗时,先对下终端抽真空、注油冲洗,再由下终端注油冲洗电缆,最后对上终端抽真空、注油冲洗,以便使气体自上终端排出,保证处理质量。(https://www.daowen.com)

(3)油放尽后,关闭放油阀门8、17,两个终端继续抽真空,使真空度在1.3Pa保持12h以上,然后在真空状态下打开阀门21、22,用油处理装置通过压力箱向下终端注油。当下终端溢油缸45溢出油20L左右时;关闭注油阀21,此时下终端瓷套管内油已注满。

(4)两终端继续抽真空。为了冲洗下终端,开阀门17,再将终端的油排至真空存油罐39内。当油放完后,关闭阀17,再次对下终端抽真空,维持8h后注油。当下端溢油缸45溢出油10L左右时,关闭下终端阀门20,停止抽真空。这时油即注入电缆本体,直到上终端溢油缸37进油50L左右(溢油量约为电缆内总油量的3倍),关闭阀21,停止注油,下终端处理完毕。由于电缆失压进气比较严重,因此真空浸渍的时间长一些,注油后的溢油量多一些,以便将附着在电缆内的空气尽量排出。

(5)上终端继续抽真空,使真空度保持在1.3Pa,然后在真空状态下打开阀门48,用油处理装置通过压力箱49向上终端注油。当溢油缸37进油10L左右后,关闭注油阀48,此时上终端已注满油。

(6)在真空状态下再次将上终端的油排至存油罐38,然后上终端在真空度1.3Pa状态下维持8h后注油;当溢油缸37进油10L左右后,停止注油,上终端处理完毕。

图7-3-1-1 电缆线路上下终端失压进气处理设备布置图

1~32、48—真空阀;33—下终端;34—上终端;35—电缆;36—真空泵;37、45、46—溢油缸;38、39—密封存油罐;40、49—压力箱;41—电缆油去气罐;42—油泵;43—过滤器;44—麦氏真空计;47—管路

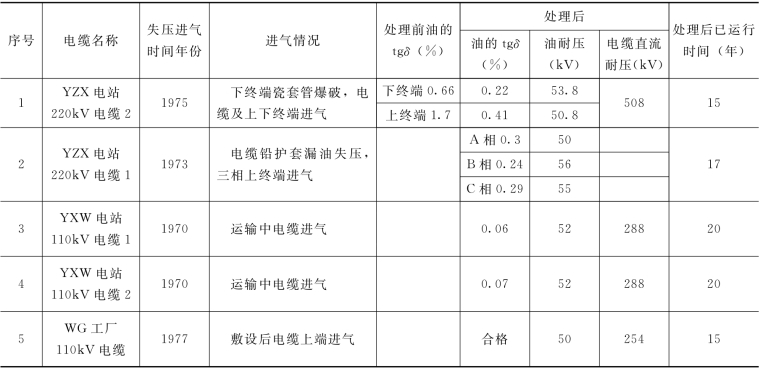

(7)静置5昼夜,分别从上、下终端取油样进行油的电气强度和介质损耗因数试验。YZX电站某一电缆的处理结果见表7-3-1-1序号1。

电缆落差超过11m时,处理下终端应按照5.3.2.3.2高落差电缆终端制作中的方法,采用真空法或冷冻法对电缆进行处理,然后在真空状态下排油和处理下终端。

电缆在运输、存放和敷设过程中,对失压进气的处理方法是在电缆进气的一端装接真空装置,另一端接压力箱和油处理装置,按上述方法在真空状态下将电缆油排至存油罐,然后抽真空,并在真空度为6Pa下保持6~8h后,由油处理装置经压力箱向电缆注油。当溢出的油到10L左右时,即可停止注油,静置数小时,然后再按上述方法将电缆油排至存油罐,再抽真空、注油。重复冲洗2~3次。冲洗的次数根据电缆失压进气的严重程度而定。待电缆静置5昼夜,取油样试验合格后即可认为处理结束。

采用上述方法处理了电缆和终端数次,效果良好。到统计时为止,已运行了15~20年,表7-3-1-1列出了处理数据。

表7-3-1-1 充油电缆失压进气处理数据

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。