4.9.5.1 充油电缆敷设施工的一般要求

(1)当电缆需要截断时,敷设前应按电缆的实际长度和敷设路径预先确定换接压力箱的位置,将备用压力箱及油管路等放置在预定的位置。

(2)电缆应从电缆盘的上部引出,这在电缆盘就位时就要引起注意,以免敷设过程中,突然停止牵引时,盘上松弛的电缆与地面接触而被擦伤或者使电缆弯曲半径过小。

(3)敷设电缆时应有专人监护被牵引的首端,防止其撞在托辊上而发生渗漏油。这一点对于高落差电缆的敷设尤应引起高度重视。

(4)敷设电缆过程中,沿线路应布置适当人员监护电缆及托辊。撬动电缆时可用1500mm×100mm×50mm的木板,切忌用圆杠撬动,以免使电缆某一点受力过大而被压扁。

(5)在电缆敷设过程中,要经常监视压力箱的油压,当发现有渗漏油的地方和油压下降时,应及时处理。换接压力箱时要切实按本节中“换接压力箱的方法”部分所述工艺进行,以防止气体进入电缆内部。电缆敷设自始至终要使电缆内部维持正常油压。

(6)电缆施放完后应从一端开始或从中间向两端(电缆裕度比较大时)使电缆就位。切忌由两端开始或分段同时就位,以免造成电缆过短或过长而需要重新窜动和摆布电缆。就位时应按设计预留备用长度。中间接头处的施工裕度为0.5~1m,终端的施工裕度以0.5m左右为宜。

(7)就位的电缆需要在调直后再按要求加以固定,以免电缆在夹子内倾斜。

(8)需要进行外护层绝缘试验的电缆应做到:黄麻沥青护层的直埋电缆,应在上部覆盖100~150mm厚的软土;沟槽中的电缆应填满经过筛选的河沙,河沙须要洒水润湿以改善试验的导电性能。然后再进行试验(当电缆外护层有石墨导电层时,不需要预先覆盖土或填沙)。

4.9.5.2 充油电缆敷设的方法

直接埋于地下的电缆敷设,简单而又经济,在室外使用最为广泛,具有成熟的经验。

(1)直埋充油电缆与地下管道、建筑物等之间的距离要求。

直埋充油电缆与地下管道、建筑物等之间的距离除需符合表的要求外,尚应满足下列要求:

1)直埋充油电缆同其他电缆之间的距离,不仅要考虑到电缆的检修、故障、散热等影响,而且要考虑到对控制电缆和通信电缆的干扰达到最小允许值。充油电缆和其他电缆交叉的地方,充油电缆要放在其他电缆的下面;充油电缆和其他电缆平行敷设时,间距不小于0.5m。

2)直埋电缆与地下管道之间的距离应严格地控制,以防止地下管道检修及所输送的有害介质外溢而使电缆受到影响或损伤;地下热力管道还会使土壤中的温度升高影响电缆的载流量。因此应严格按规定的要求施工。有条件时,适当加大净距是有益的。

3)直埋电缆与城市街道、公路或铁路交叉时,应将电缆敷设于保护管中或隧道内,以免因检修电缆而掘开路面,影响交通。每条电缆应有单独的保护管,保护管的两端宜伸出道路路基两边各2m,伸出排水沟0.5m。城市街道路面狭窄时,建筑设施靠近街道,保护管不可能伸出太长,可伸出车道路面1m。

4)与电气化铁路平行或交叉敷设的充油电缆,要采用挤塑型外护层的电缆。这是目前防止电气化铁路杂散电流腐蚀电缆的最有效措施。

(2)直埋充油电缆敷设的方法。

我国使用充油电缆仅有三十多年的历史,直埋充油电缆约有200~300km,所出现的事故尚未进行过统计。国外充油电缆的事故大部分为外力破坏。充油电缆受到机械损伤将造成很大损失,因此一般对于充油电缆的施工都非常谨慎。为了减少直埋充油电缆的机械损伤,充油电缆要比普通油浸纸绝缘电力电缆埋置得深一些。从已敷设的电缆来看,深度为1.2~1.5m。但在某些地段,如电缆引入建筑物,或与地下建筑物交叉,或者绕过建筑物时,可埋得浅一些,此时应采取保护措施。在北方的寒冷季节,冻土层较深,有的深达1.5~2m。埋置于冻土层内容易损伤电缆,埋于冻土层以下也有一定困难,此时可改为沟槽或管道敷设。

直埋电缆线路的地下土壤不应含有对电缆护层有害的物质,如酸或碱的溶液,氯化物、矿渣、石灰质和有机物的腐朽物质等。虽然目前生产的电缆外护层已采用塑料护套保护,但由于挤塑护套的不均匀性或施工时的失误而损伤了外护层,尽管已检查出来并已作了修补,有时修补得不甚完善,还有些刀伤划痕未发现,土壤中的有害物质通过挤塑护套的这些疵点会在以后的长期运行中腐蚀电缆的金属护层,同时也影响护层的绝缘,降低电缆的使用寿命。因此,在挖掘壕沟而发现有以上物质时应尽量排除。

对于挖掘的沟底应该排除石块或其他硬质杂物,并在电缆的下边铺以不小于100mm厚的软土或砂层。壕沟挖掘好并清理沟底后,可按图4-9-5-1的方式敷设电缆。

当电缆敷设完后,上面应覆盖不小于100mm厚的软土或砂层,然后盖上预制的混凝土盖板。板的厚度为40~50mm,以便有适当的机械强度抵御外力;板的宽度为200~250mm,使覆盖宽度超过电缆直径两侧各50mm;板的长度为800~1000mm;板与板之间应紧密连接。保护盖板外形如图4-9-5-2A所示。在不易受到机械损伤的地段可铺砖代替。

在覆盖的土中不应有石块、炉渣、垃圾及其他硬质杂物。覆盖土应按要求逐层夯实,以免沉陷。

直埋充油电缆敷设后,应绘制实际线路图,作为交接验收的技术资料之一。覆盖土后应按实际线路位置在转弯、接头、直线部分等处设置标志桩。直线部分的标志应根据线路上受外力损伤的可能性确定两标志桩之间的距离。标志桩一般用水泥预制成,上面应标明禁止挖掘等内容

电缆自土沟引进隧道、人井及建筑物时,应穿在保护管中,管口应加以堵塞,以防渗水。

4.9.5.3 廊道内充油电缆的敷设方法

(1)确定电缆敷设方式。

电缆敷设方式应根据电缆路径的具体条件和电缆的结构型式来确定。以下叙述的是根据图4-9-2-2的电缆路径和4.9.3.3牵引力典型计算实例,确定敷设方式并编制电缆敷设程序。由于电缆线路总的牵引力过大,单点牵引会拉坏电缆,所以确定采用以卷扬机牵引为主、人力配合分段牵引的敷设方式。因为电缆护层为黄麻沥青护层,所以决定采用将电缆绑扎在钢丝绳上牵引敷设的方法。

(2)托辊布置。

在斜坡CD、JK、PQ段上布置如图4-9-4-3(a)所示斜坡支架托辊,在C、H、L、M、O、P、R等转角处布设如图4-9-4-3(b)所示的支架。转角水平托辊间距为每米1只,立式导向托辊为每0.4m1只,其他水平托辊为1.5~2m1只。在距A点8m的墙孔(0.5m×0.5m)处设置如图4-9-4-5所示的导向环形托辊。

(3)钢丝绳的绑扎和电缆的牵引敷设。

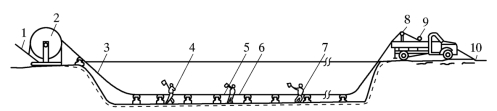

图4-9-5-1 直埋电缆牵引敷设示意图

1—制动;2—电缆盘;3—电缆;4、7—托辊监视人;5—牵引头及监视人;6—防捻器;8—张力计;9—卷扬机;10—锚碇装置

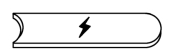

图4-9-5-2A 电缆保护盖板

1)卷扬机及钢丝绳绑扎的布置。根据牵引力和侧压力的计算,将全线路分为三个主牵引段:#1卷扬机设在DG段的延长线上,牵引AG段电缆,牵引力约为8.72kN;#2卷扬机设在LM段的延长线上,牵引IM段电缆,牵引力约为6.52kN;#3卷扬机设在OP段的延长线上,牵引MP段电缆,牵引力约为9.23kN。由于#3卷扬机的实际牵引力有可能超过铅护套的允许值,使电缆有损坏的危险,为此,在全线路上都采用把电缆绑扎在钢丝绳上的牵引方法,使电缆受力分散,以降低电缆护层所承受的牵引力。

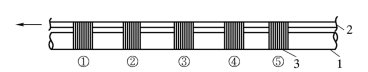

电缆绑扎在钢丝绳上,可采用尼龙绳而不用麻绳。因为尼龙绳比之麻绳来说弹性变形较大,借助于尼龙绳的弹性作用,使得所绑扎的绳扣都能均匀受力。电缆绑扎在钢丝绳上,分为若干绑扎段,每一绑扎段有数个绳扣。绑扎段和绳扣的数目及其间的距离是根据牵引力计算的数据而定的,图4-9-5-2B为一个绑扎段的示意图。假设所绑扎的绳扣,其材料、匝数均相同,绑扎绳的张力一致,扣与扣之间的钢丝绳稍有松弛。在刚开始牵引的瞬间,第①个绳扣承受的牵引力最大,最先发生弹性变形,并把第①~②两个绳扣之间的钢丝绳拉直,从而将牵引力传递到第②个绳扣上;由于第②个绳扣亦承受不了大的牵引力,相继产生弹性变形,又使第②~③两个绳扣间的钢丝绳被拉直,牵引力又向下一个绳扣传递。以此类推,直到所有的绳扣都发生变形而不滑脱时,电缆就被牵动。

图4-9-5-2B 一个绑扎段示意图

1—电缆;2—钢丝绳;3—尼龙绳;①~⑤—绳扣(www.daowen.com)

2)钢丝绳的绑扎和牵引敷设电缆的方法。钢丝绳直径为13mm,采用φ5mm的尼龙绳双股绑扎。根据电缆牵引敷设程序,电缆绑扎在钢丝绳上及牵引敷设的方法如下:

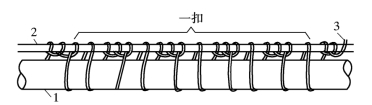

①为了防止钢丝绳滑脱,尼龙绳应在电缆和钢丝绳上分别间隔式绑扎。即在钢丝绳上绑两匝(每一匝为双股),然后在钢丝绳和电缆上共同绑两匝。绑扎宽度为10匝左右,称为1扣,如图4-9-5-3所示。

②由于#1卷扬机的起始牵引力较大,所以由E点开始向D点绑扎,每扣间距为3m,每次绑10扣,长度共30m,称为第一绑扎段,然后进行牵引敷设;#3卷扬机的钢丝绳则采用小间距绑扎,即两扣之间的距离为1.5m,每次绑15扣;而#2卷扬机绑扣间距为4m,每次绑7~8扣。

图4-9-5-3 尼龙绳绑扎示意图

1—电缆;2—钢丝绳;3—尼龙绳

③当#1卷扬机牵引电缆的第一绑扎段的尾扣通过其第一扣绑扎的地点约4~5m时停止敷设,开始绑第二个绑扎段。以此类推,边绑扎边敷设。

#2卷扬机钢丝绳绑扎段间距(净距)可以放大到20m,而#3卷扬机钢丝绳绑扎段间距可适当缩短至2~3m。

④当电缆的牵引端到达G处时停止牵引,解除第一绑扎段的绳扣,后边续一个绑扎段。与此同时,参加GI段牵引的人员在原第一绑扎段绑扎牵引绳,并随#1卷扬机一起牵引,直到电缆首端到达I点为止。

⑤将电缆绑扎在#2卷扬机钢丝绳上开始继续牵引。按照以上的方法反复边绑扎边敷设,直到敷设完毕。

3)绑扎钢丝绳的技术要求如下:

①敷设之前须进行绑扎练习,并进行拉力试验。如果绑扎得好,每扣可承受0.5~0.8kN的牵引力而不会滑脱。敷设前要根据起始牵引力的大小和拉力试验确定一次绑扎的扣数及间距。

②宜采用旧钢丝绳进行牵引和绑扎,防止由于钢丝绳的退扭而导致电缆扭转。钢丝绳应绑在电缆受弯曲的内侧以减少电缆的扭转,同时也相应地减小侧压力的作用。

③尼龙绳不应有老化变质现象。每一绑扣的匝数应相等,匝数应控制在10~20匝。绑扎时钢丝绳应拉直,平贴于电缆上。

(4)人力配合牵引。

位于GI段和PS段的电缆安排人力牵引是基于以下的原因:

1)距离较短,场地狭窄,不宜再布置卷扬机进行牵引。

2)位于某一牵引段的尾端构筑物有较多的转角时,安排人力牵引转角电缆,可以有效地降低卷扬机的牵引力。

3)在转角处可以设置履带式牵引机及电动滚筒配合牵引,但是过多地设置动力机械会使敷设复杂化,事故率相应增高,同时准备工作量大,加大了工程费用。用人力配合牵引可以使敷设简化。

在GH段和PS段各安排20人进行牵引,并派专人指挥,与卷扬机牵引同步。

(5)换接压力箱的方法。

位于路径的D、U、T2处需分别布置压力箱。在D及U处,最好选用10~15L的小型手提式压力箱,使搬运方便。

换接压力箱的方法如下:

1)换接压力箱时必须采用喷油连接的方法。所谓喷油连接,即在接上备用压力箱之前,先将油管同备用压力箱连接,用油排出管内气体。微开电缆上原来压力箱的阀门,并将备用压力箱上油管的压紧螺母对准电缆封帽的油嘴,使气体慢慢排出,然后微开备用压力箱阀门,当油喷出时应立即拧紧压紧螺母。然后再去掉电缆上原来的压力箱。这种操作方法不易使电缆内进气。喷油大小应根据气体排出情况而定。在操作前,应将换接压力箱的电缆端部抬起高于邻近段电缆0.5m以上。

2)电缆不需要截断换接压力箱。当电缆快要施放完时,在盘上电缆内出头双孔封帽的油嘴上接上一只备用压力箱,去掉电缆盘上原来的压力箱,慢慢使电缆下盘继续敷设。

3)当电缆需要截断换接压力箱时,应先在牵引的电缆首端接上备用压力箱,然后才允许进行截断操作,步骤如下:

①选择适当地点,将截断处的电缆抬至比两侧的电缆高出0.5m以上。

②在被抬高的最高部位量出0.4~0.5m的一段,用铁丝把该处两端的外护层扎紧。剥除该段外护层及加强铜带,清洁金属护套。

③关闭两端压力箱供油阀门,截断电缆。分别微开电缆两端压力箱供油阀门,冲洗电缆截断的端部后即关闭。

④用合格的电缆油冲洗封帽后,在电缆截断的端部套装封帽,进行搪铅。铅封应严密、无气孔、无夹渣及假焊现象。

⑤铅封冷却后,微开压力箱供油阀门,排除封帽内油污及空气,安装闷头。或者接上尾端备用压力油箱,去掉首端压力箱,打开压力箱供油阀门继续进行敷设。

4.9.5.4 利用履带式牵引机敷设电缆

将电缆绑扎在钢丝绳上敷设电缆的方法,仅能用在外护层为黄麻沥青类充油电缆的敷设上,当电缆外护层为塑料护套时,因为塑料护套厚度较薄,绑扎钢丝绳时将会使塑料护套产生永久变形,大大降低电缆护层的绝缘强度,从而给电缆的正常使用带来麻烦,因此应采用履带式牵引机敷设电缆。这样,虽然一次投资会大一些,但所收到的成效则是施工质量的提高。不仅是对于塑料护套的充油电缆是这样,同时对于黄麻沥青以及其他类型的充油电缆的敷设都是一样,在条件许可时应优先采用。

对于如图4-9-2-2所示的电缆路径,当采用牵引力为5kN履带式牵引机敷设电缆时,依据本章第三节中牵引力和侧压力的计算,在布置履带式牵引机和电动滚筒时,牵引机的安全系数按75%考虑。其机械设备布置方法为:

(1)在位于电缆盘A处布置#1履带式牵引机,而在8m末及B处各放置1台电动滚筒。

(2)A~F处的计算牵引力为4.3kN,F处为斜坡的上端,因此在EF段靠近F点4m处布置#2履带式牵引机,而在DF之间放置2台电动滚筒。

(3)GH和HL等的向下斜坡弯曲段,在L2点的计算牵引力为-3.98kN,为了控制电缆的下滑力,减小侧压力,在GH段较为平坦处布置#3履带牵引机,并在适当位置放置2~3台电动滚筒。

(4)在LM段靠近M点5m处计算牵引力为5kN,为增加MN段向上50°的斜坡段电缆储备输送力量,在该处布置#4和#5履带牵引机,并在L与M之间布置3~4台电动滚筒。

(5)位于U处的计算牵引力为8.46kN,在OP段布置#6和#7履带牵引机,并在M与N之间布置2台电动滚筒。

(6)位于R2处的计算牵引力为8.35kN,在RS段布置#8和#9履带牵引机,用以牵引PR垂直段的电缆,并在RS段放置2~3台电动滚筒。因为由M到S的几段电缆路径短而复杂,仅仅依靠机械敷设电缆有一定困难,需要有人力密切配合,才能完善本条电缆线路的敷设程序。在这条线路的敷设过程中,各种机械之间的同步是相当重要的,稍有疏忽,将会给整个敷设工作带来麻烦。同时按照前述托辊的布置基本上可满足侧压力的要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。