例如,某钢厂薄板工段欲配置一套数据采集/监视系统,要求如下:

1.功能规范

(1)输入信号部分

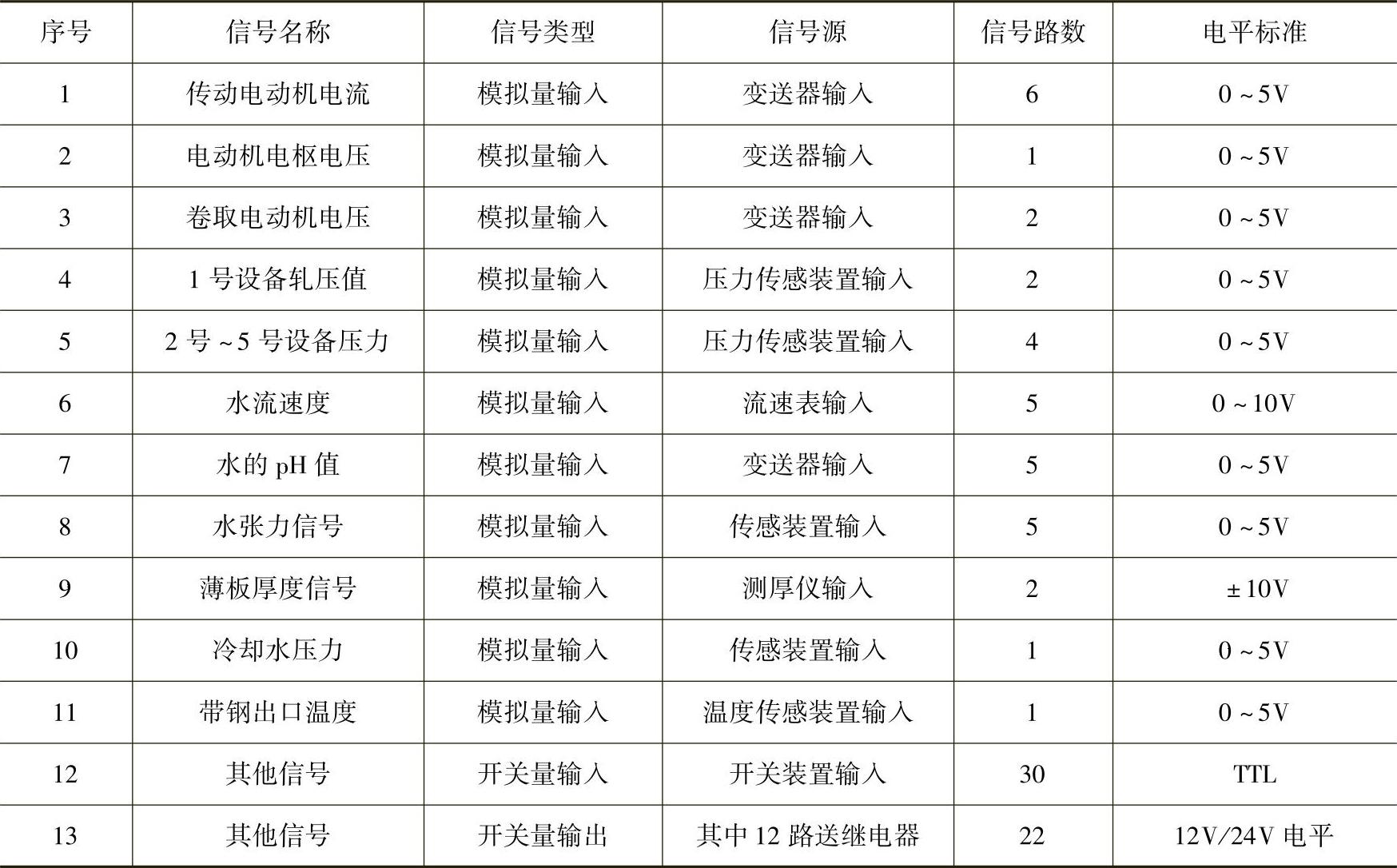

1)模拟量信号:将生产现场的带钢出口温度信号(经温度传感器)、带钢厚度信号(从测厚仪来)、冷却水信号(包括水温、水压、水流速度的信号和水的pH值信号)、电气传动设备状态信号(包括卷取电动机的电压值、电枢电流值、电动机传动转速值)等模拟量信号,经信号调理后转换成标准信号送入计算机中(共32路)。

传送部分的5路信号和来自测厚仪的2路信号因现场电气干扰较大,需采用专门隔离措施。所有信号转换成0~5V、0~10V或110V档标准信号。

2)开关量信号:30路开关量信号送计算机(采用光隔离方式)。

(2)输出信号部分 共需输出22路(开关量输出),其中12路接继电器,将信号送报警装置。

(3)数据处理部分

1)对现场装置进行24h连续监控。对设备进行实时信号采样,并进行存储、动态刷新。数据存储分为即时数据和历史数据两类。将实际采样值与给定的工艺参数进行拟合、比较和动态显示。当它们之间的差值已超出给定的上下限范围时,就按规定流程进行报警输出,包括蜂鸣器、灯光、屏幕、打印报警和其他内容的报警处理。

2)数据显示包括总貌显示、组貌显示、回路画面显示、趋势曲线和查询显示、报警数据显示等。另外,将与工况显示同步的若干路信号经由继电器输出到15m外的调度室的显示屏上(灯光动态显示)。

3)监控站的数据与200m外的中央监控室连成网络,将数据定时向中央监控室发送。

(4)检测部分 为了增强系统的可靠性,要求系统带自检功能,分静态检测和动态检测两种方式,启动检测手段有人工启动和定时启动两种方式。检测结果以显示或打印方式输出。系统发生故障或功能变更时,可进行系统重组和设置参数变更。

(5)图形部分 要求有较好的图形功能,便于修改和生成逼真的工况图和流程图,并有汉字显示功能。

2.性能规定

1)输入信号采样时间不大于50ms;

2)报警输出响应时间不大于50ms;

3)模拟量信号处理准确度采用12位A-D转换;

4)开关量I/O信号统一转换成0~5V、0~10V和±10V档标准信号,所有现场信号清单见表6-4。

3.系统设计

(1)设备选型

1)工控主机,根据系统要求,综合考虑主机处理速度、扩充能力、插槽数目,拟选用486档次标准配置工控机(12~14个槽口)和14in彩色显示器、鼠标、薄膜键盘一套。

表6-4 现场信号一览表

(www.daowen.com)

(www.daowen.com)

2)外部模块

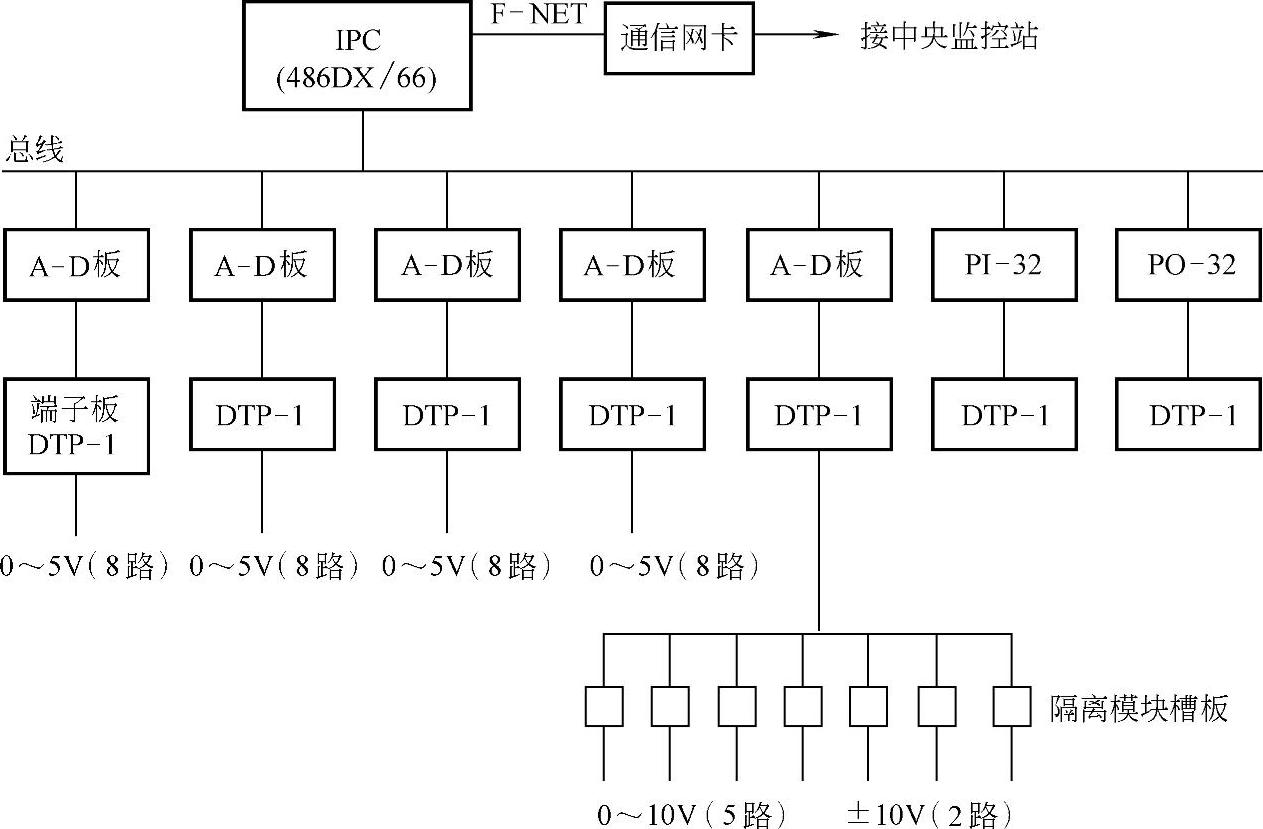

①模拟量转换板:选用8通道12位准确度A-D转换板卡五块;

②开关量输入板:选用32路开关量输入板(带光隔离)一块;

③开关量输出板:选用32路开关量输出板(带光隔离)一块,另配12路专用继电器;

④隔离模块:七块隔离模块用于7路A-D转换的隔离输入(装在专用槽板上);

⑤配套端子板电缆若干,与板卡配合使用。

3)通信模块,选用工业网络F-NET软件及网卡一对,完成本地站点与中央监控室之间的数据通信。

4)大屏幕显示屏及打印机各一套。

5)操作站机柜一套,将工控机、CRT、板卡和端子接线板全部装入机柜中。

系统的配置如图6-91所示。

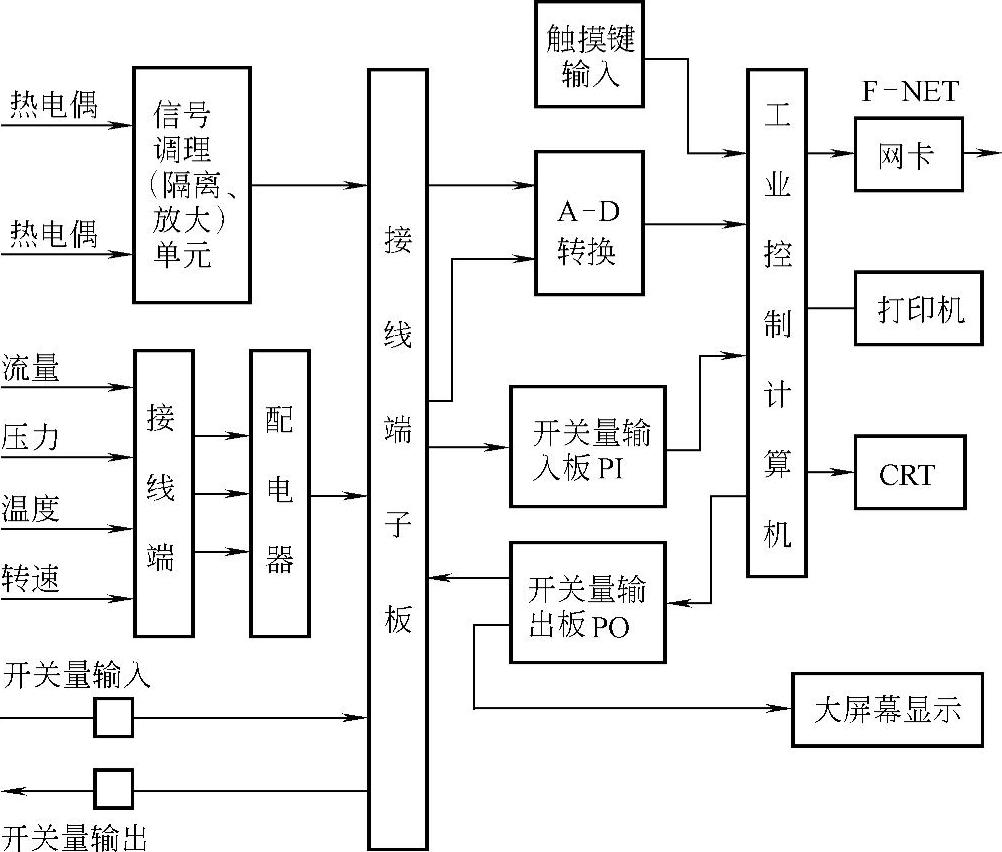

系统的具体构成如图6-92所示。

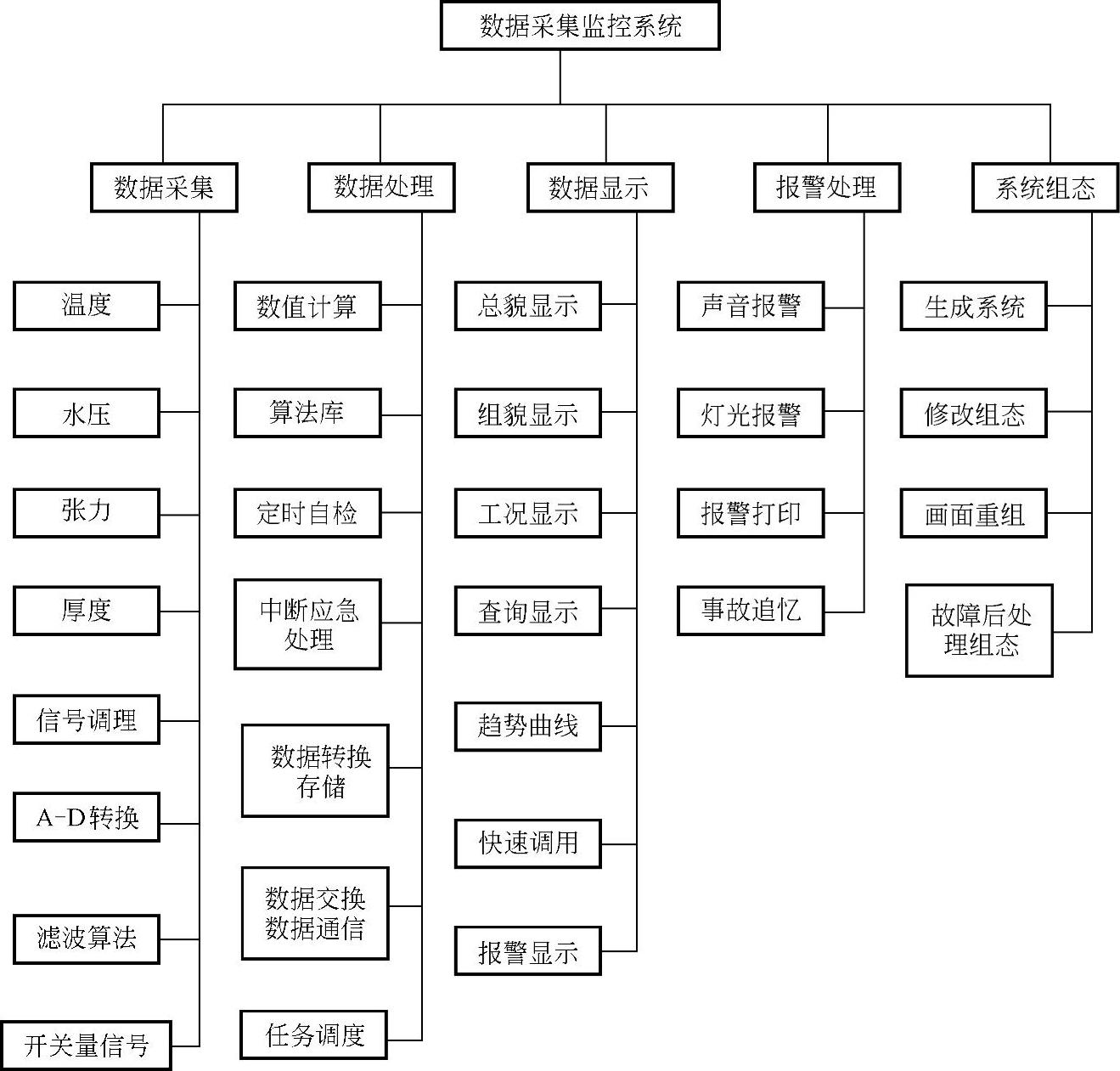

6)附加说明:信号调理单元采用专用的隔离模块,并有电流或电压转换、放大功能。一部分输入信号经变送器进行电平转换后送入A-D转换板。通过工业网络F-NET与中央监控站进行数据通信。开关量I/O信号通过专用并行开关量I/O板与计算机相连。系统部分功能分解如图6-93所示。

(2)数据流程设计(略)。

(3)系统功能设计 根据功能规范的规定,按照模块化结构化设计原则,从粗至细、由表及里进行逐层的功能细化,直至每一功能块都能清楚表达并易于实施为止。

(4)应用软件设计 根据功能分解图进行具体的软件设计。根据功能要求,在Windows环境下可选择VB、VC++和Delphi。按各功能块要求编制软件设计书(略)和其他设计规范文件。如采用现成的软件包,则应根据功能图仔细核查该软件能否满足系统要求。

(5)系统验收标准制定 为了便于系统完工后的验收,须在设计系统的同时制定系统验收标准。

图6-91 系统板卡构成框图

图6-92 系统组成框图

图6-93 系统部分功能分解

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。