以变频器控制螺旋给料机、变频器控制物料输送速度、恒压供水控制三个应用实例,介绍其工艺要求、控制流程、变频器接线、I/O接口和参数设定。

4.4.3.1 变频器控制螺旋给料机

螺旋给料机的工艺要求为:给料电动机高速运转,实现快速排料;在电子秤系统检测到快排料结束后,改为过渡排料;最后是慢排料,给料电动机低速运转,实现低速给料。利用变频器的远程控制功能,实现远程起/停变频器和变频器的多段速控制。变频器的输出控制电动机的工作转速,电动机通过联轴器带动螺旋给料机工作。

(1)控制流程框图 如图4-20所示。

图4-20 控制流程框图

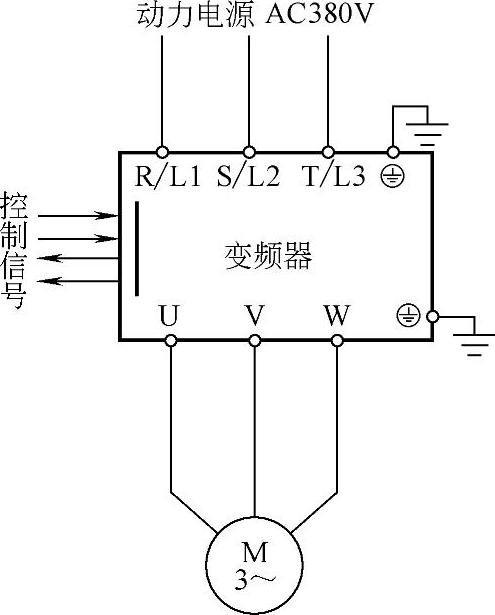

(2)变频器主电路接线 如图4-21所示。

(3)变频器控制端子排接线 如图4-22所示。

图4-21 变频器主电路接线

在本应用实例中,选用台达VFD004M21A变频器[0.4kW(0.5hp)230V/单相]。

(4)I/O清单 见表4-1。

(5)参数设定

1)设定变频器多功能输入端子M0~M5/GND相关参数(对应变频器控制端子实际接线)。

多功能输入端子(M0)功能选择:功能码为P38,设定值为01,则M0/GND为运转/停止,触头闭合时,变频器运行;反之,则变频器停止工作。

多功能输入端子(M3、M4、M5)功能选择:功能码为P40、P41、P42,设定值为06,则M3/M4/M5/GND为多段控制指令。

图4-22 变频器控制端子排接线

表4-1 I/O信号说明

2)设定多段速工作频率:功能码为P17、P18、P19、P20。

第一段速频率功能码为P17,设定值为15,对应为15Hz,对应控制指令为XL1A闭合;

第二段速频率功能码为P18,设定值为30,对应为30Hz,对应控制指令为XL1B闭合;

第三段速频率功能码为P19,设定值为15,对应为15Hz,对应控制指令为XL1A/XL1B闭合;

第四段速频率功能码为P20,设定值为10,对应为10Hz,对应控制指令为XL1C闭合。

3)设定多功能输出端子RA/RC相关参数,实现变频器运行指示:

设定多功能输出端子RA/RC功能选择:功能码为P46,设定值为00,功能为运转指示。由变频器输出控制端子RA/RC进入XR1,输出变频器运行指示信号。

4)除了设定以上参数外,还需要设置一些变频器工作的基本参数,如:

限定参数功能码P01,为运转指令来源设定,如设定值为01,运转指令由外部端子控制,键盘STOP有效;

限定参数功能码P03,为最高操作频率选择设定,根据电动机铭牌标注的频率50Hz,故设定值为50,单位为Hz。

限定参数功能码P52,为电动机额定电流设定,额定电流根据电动机铭牌的标注,设定值为12,单位为A。

4.4.3.2 变频器控制物料输送速度

变频器控制物料输送系统的工作状况为:采用变频器的远程控制功能,远程起/停变频器。变频器的工作频率输入由模拟量信号DC 4~20mA控制。变频器控制物料输送系统电动机的转速在0~100%范围内工作。变频器的输出控制电动机的工作转速,通过减速器带动计量泵工作,减速器的作用是将高速运转的电动机按照一定比例(如10∶1)降低传动速度,计量泵每转一周,将输出固定体积的液体物料,通过测量工况的密度,可以计算出系统工作时输出的物料数量。

(1)控制流程框图 如图4-23所示。

图4-23 控制流程框图

(2)变频器主电路接线 如图4-21所示。

(3)变频器控制端子排接线 如图4-24所示。

图4-24 变频器控制端子排接线

在本应用实例中,选用台达VFD004M系列变频器。

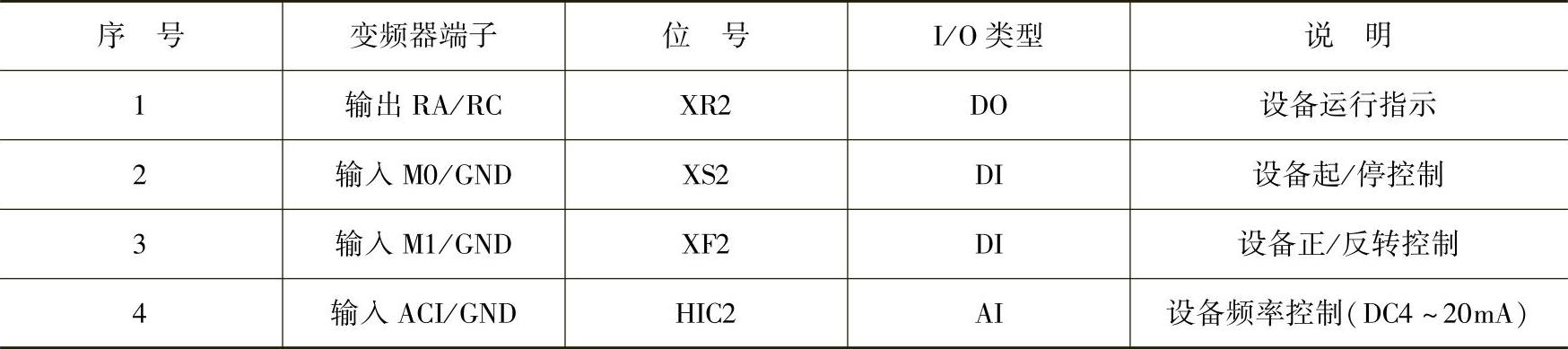

(4)I/O清单 见表4-2。

表4-2 I/O信号说明

(www.daowen.com)

(www.daowen.com)

(5)参数设定

1)设定变频器多功能输入端子M0~M1/GND相关参数(对应变频器控制端子实际接线)。

多功能输入端子(M0、M1)功能选择;变频器起/停控制指令由XS2进入变频器输入控制端子M0,功能码为P38,设定为01,则M0/GND为运转/停止,M1/GND为反转/正转。变频器起/停控制指令由XS2进入变频器输入控制端子M0,变频器正/反控制指令由XF2进入变频器输入控制端子M1。

2)设定ACI+/GND输入端子相关参数:频率指令来源(来源是指由外部如PLC或内部信号提供)参数功能码为P00,设定值为02,远程直流电流控制频率,主频率信号输入由外部端子HIC2进入变频器端子ACI+/GND,将模拟信号DC4~20mA输入变频器,不同大小的模拟量信号,决定电动机不同的工作频率,实现电动机转速的变化。HIC2为变频器频率控制(0~100%),对应输出DC4~20mA和0~50Hz(电动机额定频率)。

3)设定多功能输出端子RA/RC相关参数,实现变频器运行指示。

设定多功能输出端子RA/RC功能选择:功能码为P46,设定值为00,功能为运转指示。由变频器输出控制端子RA/RC进入XR2,输出变频器运行指示信号。

4)除了设定以上参数外,还需要设置一些变频器工作的基本参数如:

限定参数功能码P01,为运转指令来源设定,如设定值为01,运转指令由外部端子控制,键盘STOP有效。

限定参数功能码P03,为最高操作频率选择,根据电动机铭牌标注的频率50Hz,故设定值为50,单位为Hz。

限定参数功能码P52,为电动机额定电流设定,额定电流根据电动机铭牌的标注,设定值为12,单位为A。

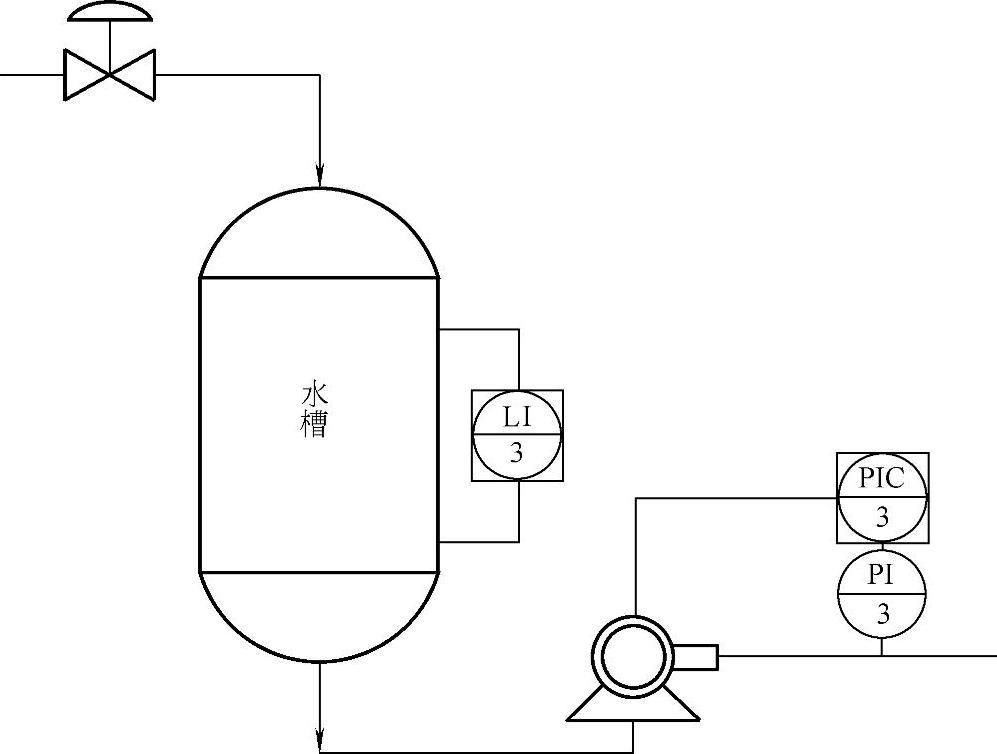

4.4.3.3 恒压供水控制

恒压供水控制原理是由压力传感器测得供水管网的实际压力,信号比较结果控制变频器的输出频率,进而控制水泵电动机的转速,以达到恒压的目的。此应用实例系统流程如图4-25所示,利用变频器的PID功能实现就地控制恒压供水,压力变送器输出模拟量信号DC 4~20mA给变频器,经过变频器内部PID运算模块后,变频器的输出控制电动机的工作转速。电动机的转速在0%~100%范围内工作,通过电动机带动给水泵工作,将输出压力保持在某一工况下。

图4-25中,LI-3为液位变送器,用以监控液位;PI-3为管道上的压力变送器,用以监控管道出口的压力;PIC-3为压力调节控制器,用以控制变频器,本应用实例是选用带PID功能的变频器,由压力变送器和变频器组成单回路PID控制,以实现恒压供水控制。

(1)控制流程框图 如图4-26所示。

(2)变频器主电路接线 如图4-21所示。

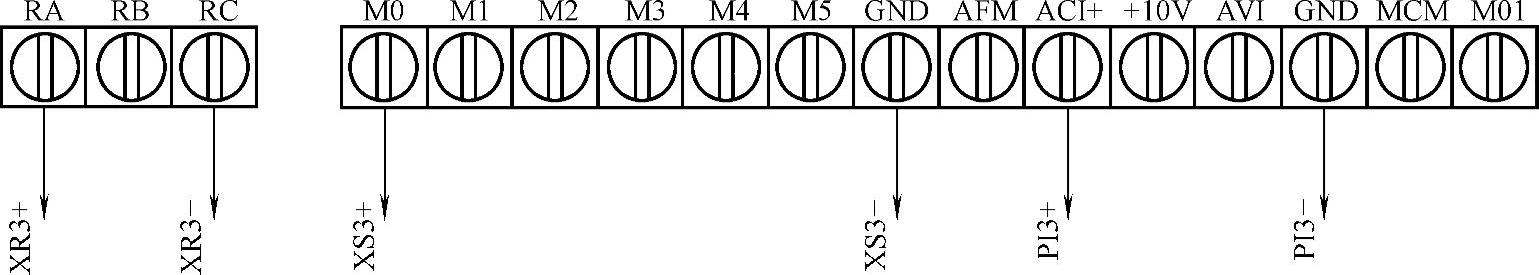

(3)变频器控制端子排接线 如图4-27所示。

图4-25 流程示意图

图4-26 控制流程框图

图4-27 变频器控制端子排接线

在本应用实例中,选用台达VFD004M系列变频器。

(4)I/O清单 见表4-3。

表4-3 I/O信号说明

(5)参数设定

1)设定变频器多功能输入端子M0~M1/GND相关参数(对应变频器控制端子实际接线)。

多功能输入端子(M0)功能选择;变频器起/停控制指令由XS2进入变频器输入控制端子M0,功能码为P38,设定值为01,则M0/GND为运转/停止。

2)设定ACI+/GND输入端子相关参数:频率指令来自压力变送器PI-3输出DC4~20mA,对应0~50Hz进入变频器。选择的变频器具有PID功能,PID功能在变频器内部实现,变频器采集压力变送器输出的DC4~20mA信号,经过PID运算后,直接控制变频器的工作频率。

3)设定多功能输出端子RA/RC相关参数,实现变频器运行指示:

多功能输出端子RA/RC功能选择:功能码为P46,设定值为00,功能为运转指示。由变频器输出控制端子RA/RC进入XR2,输出变频器运行指示信号。

4)除了设定以上参数外,还需要设置一些变频器工作的基本参数,如:

限定参数功能码P01,为运转指令来源设定,如设定值为01,运转指令由外部端子控制,键盘STOP有效。

限定参数功能码P03,为最高操作频率选择,根据电动机铭牌标注的频率50Hz,故设定值为50,单位为Hz。

限定参数功能码P52,为电动机额定电流设定,额定电流根据电动机铭牌的标注,设定值为12,单位为A。

5)在完成上述变频器硬件的基本设置后,还需要设置与PID相关的一些参数,如限定PID参考目标来源选择参数功能码为P115,设定值为04;限定参数功能码为P125,根据需要可以设定为25Hz等;

限定参数功能码为P117,设定值为10,设定比例值P增益;

限定参数功能码为P118,设定值为2,设定积分时间TI为2s;

限定参数功能码为P119,设定值为0.5,设定微分时间TD为0.5s。

实际应用中,恒压供水的例子很多,许多应用中控制设备为DCS/PLC控制系统,压力变送器输出DC 4~20mA信号,经过A-D转换和PID控制模块(用DCS/PLC控制系统实现),经过D-A转换,输出DC 4~20mA,实现变频器的频率控制。

管网供水压力也可以根据需要在计算机或人机触摸屏上设定。当压力低于设定值,而变频泵又在50Hz满负载时,在PLC控制下,可以以软起动的方式起动备用水泵,完成恒压控制;反之,当供水压力高于设定值,而变频器工作在下限工作频率,在PLC控制下,自动减泵工作。当水泵出现过载等故障,能自动停泵,并同时弹出故障画面报警。水泵工作的各种信号都会传送到PLC上,并在显示屏上显示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。