变频器的基本功能包括基本频率、多级转速、加速/减速、起动/制动、内部程序控制等功能。

4.3.2.1 基本频率与基本功能预置

1.给定频率

与给定信号相对应的频率称为给定频率。给定信号的来源有多种,常用的有两种:一种是用变频器的面板来输入频率的数字量;另一种是控制接线端子上以外部给定(电压或电流)信号进行调节,常见的形式是通过外接电位器来完成。功能码P00为主频率输入来源设定,设定范围为00~04。

2.输出频率

输出频率即变频器实际输出的频率,也是整个电力拖动系统的运行频率。输出频率的范围通常为0~400Hz,也有高速输出的,例如台达VFD-B、VFD-V系列变频器输出频率就可以高达5000Hz。输出频率的范围因变频器的性能指标而异。当电动机所带负载变化时,变频器实际输出的频率在给定频率附近变化。

3.上、下限频率

与生产机械所要求的最高转速相对应的频率称为上限频率,功能码为P36,上限频率小于或等于变频器输出的最高频率;与生产机械所要求的最低转速相对应的频率称为下限频率,功能码为P37。频率上、下限设定功能是为了限制电动机的转速,以保证电力拖动系统的安全和产品的质量。输出频率上、下限的设定也是为防止现场人员的误操作,避免造成电动机因运转频率过低可能产生过热现象,或是因速度过高造成机械磨损等故障。例如采用模拟量给定方式时,给定信号为0~5V电压信号,给定频率对应为0~50Hz,当设定上限频率为40Hz时,则表示给定电压大于4V以后,变频器输出频率的最大频率也为40Hz。

4.跳越频率

跳越频率也叫回避频率,由于生产机械在进行调速控制过程中,其速度和频率有关,机械设备在某些频率上,因与它的固有频率一致形成共振而造成较大振动,此时对机械设备的损坏是非常大的,应该避开这些共振频率,避免机械谐振的发生,所以变频器的输出频率应跳过谐振转速所对应的频率,该功能就是为了这个目的而设置的。对于台达变频器,此功能码为P67、P68、P69,各对应一回避频率,结合回避频率宽度功能码P70设定,变频器的输出会跳过这些频率范围,但频率输出是连续的。

4.3.2.2 多级转速、加速/减速、起动/制动

1.多级转速

多级转速功能是使电动机在一定的程序下完成预定的多级转速要求,也称简易PLC控制,是依靠变频器内部定时器来自动控制的一种方式。一般变频器都提供了2或3个运行组,即用来存放一个运行程序所有的数据单元,用户可根据已知电力拖动系统的运行程序,将程序中各种参数用变频器提供的功能码进行预置,用外部开关在各运行组中进行选择和切换,选择所需的运行程序。

其功能设定为:所需各段速频率分别由功能码P17~P23设定,选出每一段速的频率值;在由多功能输入端子功能码P39~P42中,选择一个多功能输入端子,并进行设定;P45、P46为多功能输出端子设定功能码,实现运转中参数的指示,设定范围为00~24,选择不同的设定值,可实现不同的参数指示;P78为程序运转模式的设定功能码;P79为运转方向的设定功能码;P81~P87为各段速运转时间的设定功能码。

多段速运转还可以通过对多功能端子的组合,选择记忆在内存中的频率指令,与用模拟信号设定输入频率相比,采用这种控制方式可以达到对频率进行精确的设定和避免噪声影响的目的。此外,该功能还为和PLC进行连接提供了方便的条件,并可以通过限位开关实现简易位置控制。

2.起动/加速(www.daowen.com)

从异步电动机工作原理可知,电动机的起动电流是随着转速而变化的。如果在额定电压下,异步电动机直接起动,则普通异步电动机的起动电流Ist=(4~7)IN,需供电变压器提供较大的起动电流,使供电变压器输出电压下降,对供电电网产生影响。如果变压器额定容量相对不够大,则电动机较大的起动电流会使变压器输出电压短时间下降幅度较大,超过了正常规定值,会影响到由同一台变压器供电的其他负载,使其他运转的异步电动机过载,甚至停转,照明灯会突然变暗,家用电器无法正常运行等。变频起动时,起动频率可以很低,加速时间也可以自行给定,有效地解决了起动电流大和机械冲击问题。加速过程是一种过渡过程,可由加速时间即变频器由0Hz加速到最高操作频率(设定功能码03)所需的时间设定。若不用起动曲线,加速曲线为一直线。加速时间越长,起动电流越小,起动也越平缓,但也使电力拖动系统的过渡过程延长,从提高生产效率出发,希望加速时间短一些,但是如果选择加速时间太短,系统无法正常起动或者过电流跳闸。因此,给定加速时间的基本原则是,在电动机起动电流不超过允许值的前提下,尽量缩短加速时间。通常,可先将加速时间预置得长一些,观察起动电流的大小,如起动电流较小,可逐渐缩短加速时间,直至起动电流接近最大起动电流。各种变频器都提供了在一定范围内可任意给定加速时间的功能,可根据电力拖动系统的情况,自行设定加速时间。加速时间设定的功能码为P10或P12,设定范围为0.1~600s/0.01~600s。

3.制动/减速

变频调速时,通过逐步降低给定频率来实现电动机减速或停转。减速过程是一种过渡过程,可由减速时间设定。减速时间是由最高操作频率(P03)减速到0Hz所需的时间。各种变频器也提供了在一定范围内可任意给定减速时间的功能,减速时间设定的功能码为P11或P13,设定范围为0.1~600s/0.01~600s。

在频率下降的过程中,电动机处于再生发电制动状态,将电能反馈到直流电路,产生泵升电压,使直流电压升高,如果电力拖动系统的惯性较大,减速时间越短,频率下降越快,电动机处于强烈的再生制动状态,从而产生过电压和过电流,使变频器跳闸。所以,通常可先将减速时间预置得长一些,观察直流电压升高的情况,在直流电压不超过允许范围的情况下,尽量缩短减速时间。

4.加速、减速方式

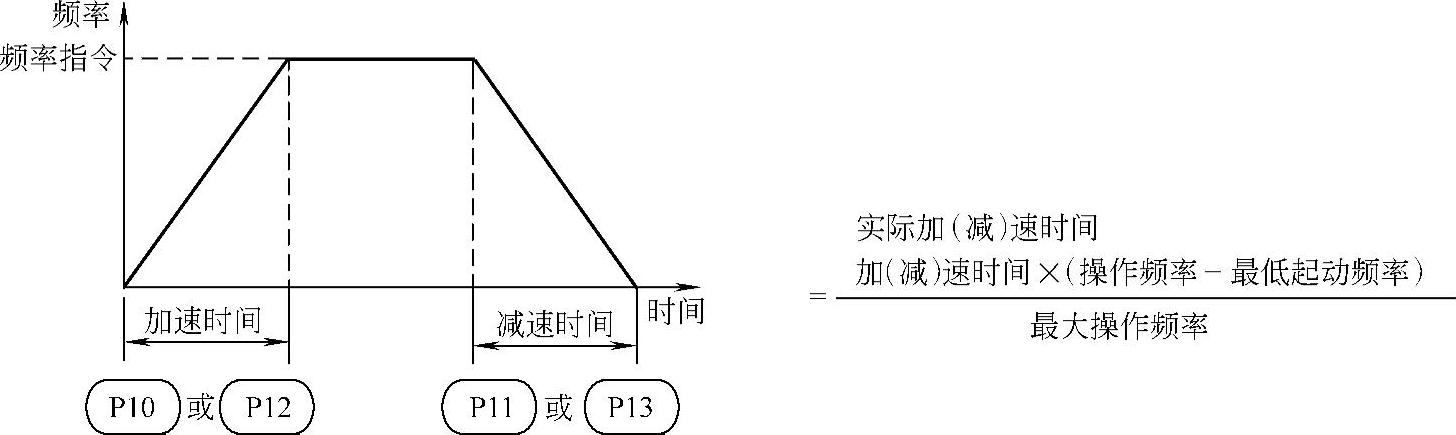

(1)线性方式 在系统加速、减速过程中,频率与时间成线性关系,如果没有特殊要求,一般的负载大都选用线性方式。线性功能预置如图4-11所示。P10、P12为第一、第二加速时间选择;P11、P13为第一、第二减速时间选择。

图4-11 线性功能预置

交流电动机驱动时的加减速时间的计算是自0Hz到最大操作频率(P03)为区间。假设最大操作频率为60Hz、起动频率为1.5Hz、加减速时间均为10s,则实际上交流电动机驱动器自起动加速至60Hz的时间应为9.75s才是正确的加速时间。同理,减速时间也是9.75s。因此要注意加速、减速的实际时间与系统要求的对应。

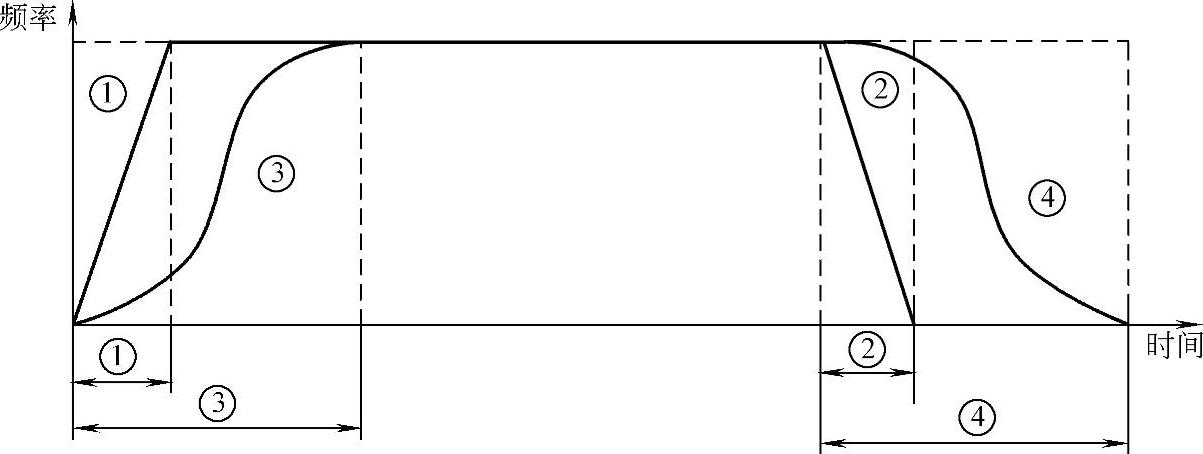

(2)S方式S方式可用来设定交流电动机驱动器在起动/制动开始加速、减速时作无冲击性的缓起/停运行,加速、减速功能由功能码P14、P111设定,加减速曲线可根据设定值01~07的范围选择得到不同程度的S加减速曲线。启用S曲线加减速,交流电动机驱动器会依据原加速、减速时间作不同速率的加减速曲线。当设定值为00时为直线加速、减速。

由图4-12可以清楚地得知,当S曲线功能断开时,原先设定的加速、减速时间就变成了一参考值,加速、减速的时间会随着设定值的加大而变长,如图中①-③与②-④曲线所示。

图4-12 S曲线功能预置

①②—无S曲线时加/减速特性 ③④—启用S曲线时加/减速特性

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。