1.卧式加工中心的空运转调试

如一台四轴四联动卧式加工中心,主轴的转速为80~8000r/min无级调速,即主轴的最低转速为80r/min,最高转速为8000r/min,主轴为15kW交流驱动电动机。X、Y、Z三个直线坐标的最高进给速度为10000mm/min,快速移动为20000mm/min,回转坐标B轴最高转速为15r/min,三个直线坐标的交流伺服电动机的功率均为1kW,B坐标的交流伺服电动机的功率为0.6kW。刀库容量为60把刀具,加工中心具有500mm×500mm可交换双工作台。

(1)温升的调试

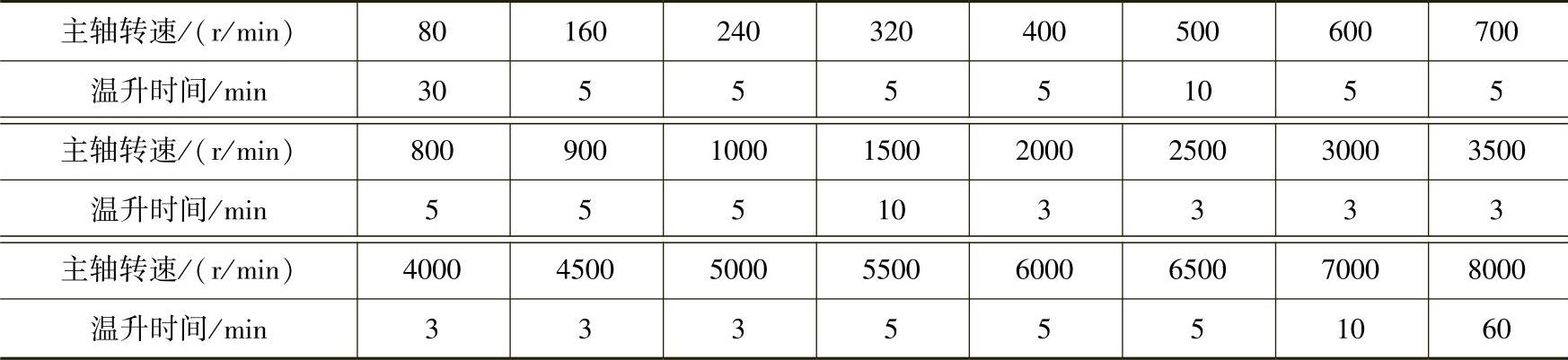

将加工中心的主轴从低速度开始运转,经过中速、高速,可以划分为如表7-5所示的区域,进行卧式加工中心的主轴温升调试。

表7-5 卧式加工中心主轴温升调试

在JB/T 4368.3—96的标准中规定,加工中心主轴的最高转速运行时间不能少于1h,如果是有级变速,从低到高每级速度的运转时间不得少于2min。把主轴的无级调速在80~8000r/min内化为24个档次。由于是主轴刚开始运转,故其为最低转速且需要转30min,然后逐步提高,按照主轴转速增高的幅度,预定的主轴运转时间有所变化,到达最高转速8000r/min,主轴运行60min,使主轴轴承达到稳定的温度。

与数控车床一样,主轴在运行过程中,可以从CRT显示中监控其轴承的温度和温升情况。如果在CRT显示中监控的同时,或无此功能时,可以用激光测温计在靠近主轴定心轴承处测量温度和温升,也可以与CRT显示的温度值进行比较,就可以较准确地测出主轴运转时的温度和温升情况。

卧式加工中心主轴轴承的温度不能超过60℃,温升不能超过30℃,否则主轴轴承的自身质量、主轴轴承的精度选择及主轴轴承的装配质量可能存在问题。

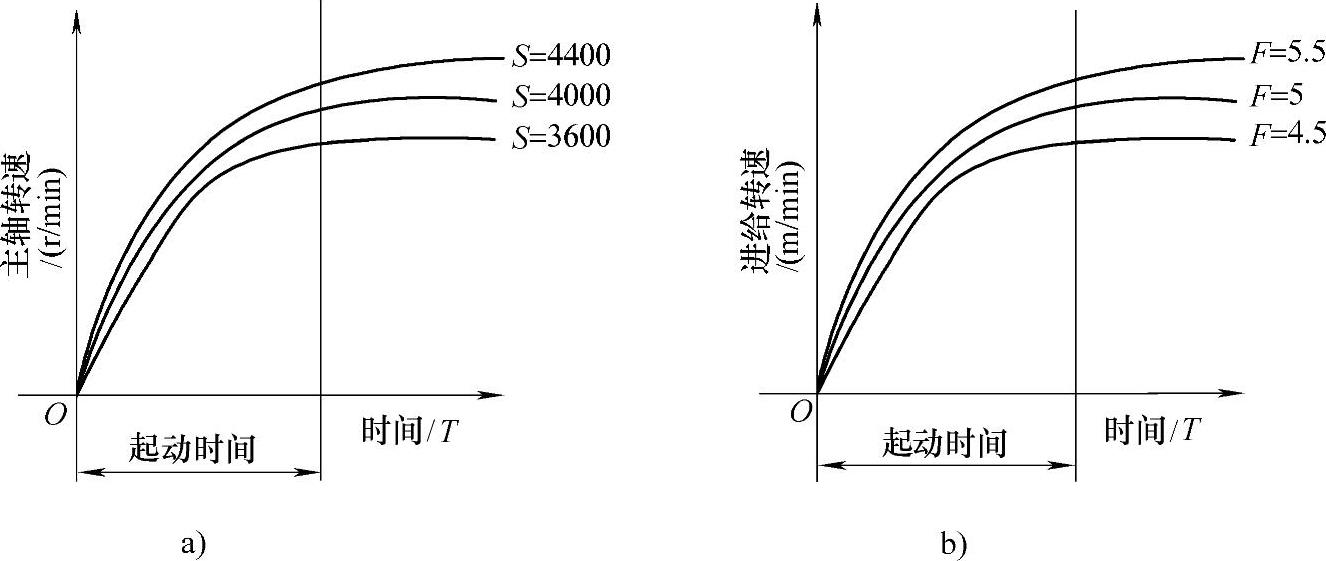

(2)主轴转速和各坐标轴进给速度的调试

卧式加工中心主轴无级调速时的转速实际偏差,不应超过指令值的±10%,各坐标轴的进给运动,包括旋转坐标的运动也不能超过指令值的±10%。以主轴转速为S=4000r/min和坐标进给速度F=5000mm/min为例,偏差值规定的范围如图7-32所示。

图7-32 加工中心主轴转速和坐标进给速度允许的偏差值

a)主轴转速偏差值 b)坐标进给速度偏差值

如图所示,假设加工中心主轴转速给定S=4000r/min,可以是MDI方式下给定,也可以是程序中给定,那么主轴的转速范围应当是S=3600~4000r/min,或者是S=4000~4400r/min为正常转速值。对于坐标进给速度,假设给定F=5m/min,同样可以是在MDI方式下给定,也可以是在程序中给定,各坐标轴的进给速度范围应当是F=4.5~5m/min,或者是F=5~5.5m/min为正常值。

注意,加工中心主轴转速和坐标进给速度的偏差值要比数控车床主轴转速和坐标进给速度的偏差值小一些。原因是车削运动,特别是X坐标轴的车削运动和主轴转速直接影响切削速度的变化,此时工件直径是迅速变化的,而X坐标的进给速度也应随之变化,这样才能保证恒定的切削速度。加工中心由于工件不像数控车床那样的工件运动,因此,切削速度影响不大。另外,数控车床的性质决定了其主轴转速范围没有加工中心主轴的转速范围宽。(https://www.daowen.com)

(3)卧式加工中心主机各部分动作的调试

可以用手动直接操纵按钮、开关,或在MDI方式下操纵卧式加工中心各部分进行动作调试,同时还要用程序进行各部分的动作调试。

对主轴的拉刀机构进行5次以上的拉刀、松刀和主轴的清洁吹气动作。在主轴低转速、中转速及高转速中各选择几种转速进行变速,并在中速范围内对主轴进行至少10次的正转、反转、起动、停止或制动以及主轴的定向动作。观察主轴的这些动作是否灵活、可靠、准确,不应出现任何故障和异常现象。

对X坐标轴、Y坐标轴、Z坐标轴和旋转坐标轴进行至少10次的正向、负向的起动、停止、增量进给、加减速进给、分度及定位等,即利用有关的M指令、G指令和F值进行这些动作。对可交换工作台的托板进行3次以上的交换,不应出现任何故障和异常现象。

在机械手主轴和刀库之间以MDI方式和程序控制方式进行反复换刀时,刀库的换位、刀库的刀座和机械手要能承受设计要求的最大重量,同时还要按设计的最大刀具直径尺寸和刀具长度尺寸装上刀具。要观察机械手的抓刀、换刀动作,刀库的运行刀位动作及主轴的拉刀动作等是否匹配得很好,各部分动作是否灵活、可靠、准确,是否有干涉现象,换刀时间是否符合技术要求。

X、Y、Z三个直线坐标与工作台的旋转坐标在CNC系统的控制下进行联动,包括直线轨迹的联动、圆弧或曲线轨迹的联动。用这些动作来确认坐标的联动、直线插补、圆弧插补和过象限等是否具备了技术上的要求。

用手摇脉冲发生器配合操作面板上的转换开关对X坐标轴、Y坐标轴以及各旋转坐标轴进行连续或单步运行动作,再配合操作面板上的倍率转换开关,对这些坐标轴进行运行动作,此时不允许有任何失步和跳步现象。

用手动操纵各按钮和开关来反复对排屑装置或排屑器进行正转、反转、起动及停止,排屑器的动作应当平稳、灵活、可靠。

在上述卧式加工中心的空运转调试工作中,除了进行温升调试,主轴转速和各坐标轴进给速度调试,刀库、机械手以及卧式加工中心主机各主要部分动作的调试以外,和数控车床一样,还需要进一步细化调试内容。同样可按如图7-27所示的内容进行细化,并可根据卧式加工中心的特点再增加一些内容。

2.卧式加工中心的负荷试验

对于卧式加工中心来说,负荷试验也是调试中不可缺少的一项重要工作。

在进行数控机床承载工件最大重量的运转试验时,首先要按照说明书中给定的工作台所承受的最大载荷将对应的重物放在工作台上,要注意载荷在工作台上要均匀分布。然后给定进给速度的F值,并以最低和最高的速度运行,并要做到各坐标的满行程运行。用低速运行时,每次各坐标移动的距离必须大于20mm;用高速运行和G00运行时,往复不能少于5次。在进行该试验时,数控机床各坐标的运行应当平稳、可靠且无爬行。

在进行主传动系统最大转矩试验时,先确定试件的材料为灰口铸铁或中碳钢,刀具选用端铣刀或硬质合金镗刀。在主轴恒转矩调速范围内,选择一个适当的主轴速度进行铣削或镗削方式试验。在切削过程中,多次改变进给速度和切削深度。试验中主传动系统应能达到说明书中所规定的最大转矩,同时各传动部件、变速机构等工作应正常、可靠。

卧式加工中心的最大切削抗力试验可与最大转矩试验同时进行。在用端铣刀和镗刀加工灰口铸铁或中碳钢切削时,要看最大的切削抗力是否能达到说明书中所规定的技术指标,过载保护装置工作是否正常、可靠。

最后,用端铣刀进行铣削,并多次改变进给速度和切削深度,要使主电动机达到额定功率或说明书中给定的最大功率。在进行试验时,机床各部件工作应当正常、可靠,没有明显的颤振现象。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。