1.加工中心的空运行检验

①机床主运动机构应从最低转速起,依次运转,每级速度的运行时间不得少于2min。无级变速的机床,可做低、中、高速运行。在最高速度运行时,时间不得少于1h,使主轴轴承达到稳定温度,并在靠近主轴定心轴承处测量温度和温升,其温度不应超过60℃,温升不应超过30℃。在各级速度运行时运行应平稳,工作机构应正常、可靠。

②对直线坐标、回转坐标上的运动部件,分别用低、中、高进给速度和快速进行空运行检验其运动的平衡、可靠。高速无振动,低速无明显爬行现象。

③在空运行条件下,有级传动的各级主轴转速和进给量的实际偏差,不应超过标牌指示值-2%~+6%;无级变速传动的主轴转速和进给量的实际偏差,不应超过标牌指示值的±10%。

④机床主传动系统的空运行功率(不包括主电动机空载功率)不应超过设计文件的规定。

2.手动功能检验

用手动或数控手动方式操作机床各部件进行试验。

①对主轴连续进行不少于5次的锁刀、松刀和吹气的动作试验,动作应灵活、可靠、准确。

②用中速连续对主轴进行10次的正反转的起动、停止(包括制动)和定向操作试验,动作应灵活、可靠。

③无级变速的主轴至少应在低、中、高的转速范围内,有级变速的主轴应在各级转速进行变速操作试验,动作应灵活、可靠。

④对各直线坐标、回转坐标上的运动部件,用中等进给速度连续进行各10次的正向、负向起动、停止的操作试验,并选择适当的增量进给进行正向、负向的操作试验,动作应灵活、可靠、准确。

⑤对进给系统在低、中、高进给速度和快速范围内,进行不少于10种的变速操作试验,动作应灵活、可靠。

⑥对分度回转工作台或数控回转工作台连续进行10次的分度、定位试验,动作应灵活、可靠、准确。

⑦对托板连续进行3次的交换试验,动作应灵活、可靠。

⑧对刀库、机械手以任选方式进行换刀试验。刀库上刀具配置应包括设计规定的最大重量、最大长度和最大直径的刀具;换刀动作应灵活、可靠、准确;机械手的承载重量和换刀时间应符合设计规定。

⑨对机床数字控制的各种指示灯、控制按钮、纸带阅读机、数据输入/输出设备和风扇等进行空运行试验,动作应灵活、可靠。

⑩对机床的安全、保险、防护装置进行必要的试验,功能必须可靠,动作应灵活、准确。

⑾对机床的液压、润滑、冷却系统进行试验,应密封可靠,冷却充分,润滑良好,动作灵活、可靠,各系统不得渗漏。

⑿对机床的各附属装置进行试验,工作应灵活、可靠。

3.数控功能试验

用数控程序操作机床各部件进行试验。

①用中速连续对主轴进行10次的正反转起动、停止(包括制动)和定向的操作试验,动作应灵活、可靠。

②无级变速的主轴至少在低、中、高转速范围内,有级变速的主轴在各级转速进行变速操作试验,动作应灵活、可靠。

③对各直线坐标、回转坐标上的运动部件,用中等进给速度连续进行正、负向的起动、停止和增量进给方式的操作试验,动作应灵活、可靠、准确。

④对进给系统至少进行低、中、高进给速度和快速的变速操作试验,动作应灵活、可靠。

⑤对分度回转工作台或数控回转工作台连续进行10次分度、定位试验,动作应灵活,运行应平稳、可靠、准确。

⑥对各种托板进行5次交换试验,动作应灵活、可靠。

⑦对刀库总容量中包括最大重量刀具在内的每把刀具,以任选方式进行不少于3次的自动换刀试验,动作应灵活、可靠。

⑧对机床所具备的坐标联动、坐标选择、机械锁定、定位、直线及圆弧等各种插补,螺距、间隙、刀具等各种补偿,程序的暂停、急停等各种指令,有关部件、刀具的夹紧、松开,以及液压、冷却、气动润滑系统的起动、停止等功能逐一进行试验,其功能应可靠,动作应灵活、准确。

4.机床的连续空运行试验

①连续空运行试验应在完成加工中心的空运行检验和手动功能检验之后,精度检验之前进行。

②连续空运行试验应用包括机床各种主要功能在内的数控程序,操作机床各部件进行连续空运行,时间应不少于48h。

③连续空运行的整个过程中,机床运行应正常、平稳、可靠,不应发生故障,否则必须重新进行运行。

④连续空运行程序中应包括下列内容:主轴速度应包括低、中、高在内的5种以上正转、反转停止和定位。其中高速运行时间一般不少于每个循环程序所用时间的10%;进给速度应把各坐标上的运动部件包括低、中、高速度和快速的正向、负向组合在一起,在接近全程范围内运行,并可选任意点进行定位。运行中不允许使用倍率开关,高速进给和快速运行时间不少于每个循环程序所用时间的10%;刀库中各刀位上的刀具不少于2次的自动交换;分度回转工作台或数控回转工作台的自动分度、定位不少于2个循环;各种托板不少于5次的自动交换;各联动坐标的联动运行;各循环程序间的暂停时间不应超过0.5min。

对于机床最小设定单位检验,有直线坐标最小设定单位检验和回转坐标最小设定单位检验两种,应分别进行试验。检验某一坐标最小设定单位时,其他运动部件原则上置于行程的中间位置。检验时可在使用螺距补偿和间隙补偿条件下进行。

5.直线坐标最小设定单位检验

(1)检验方法

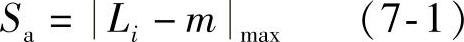

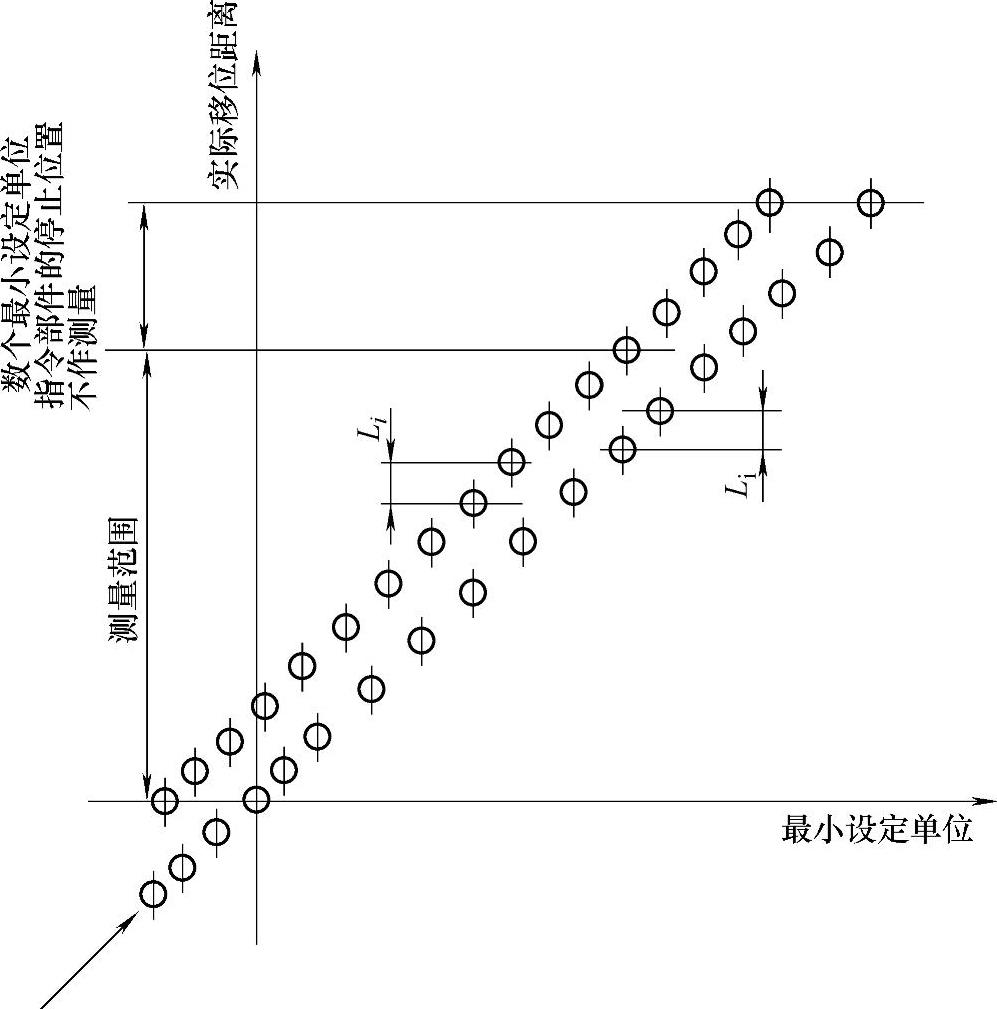

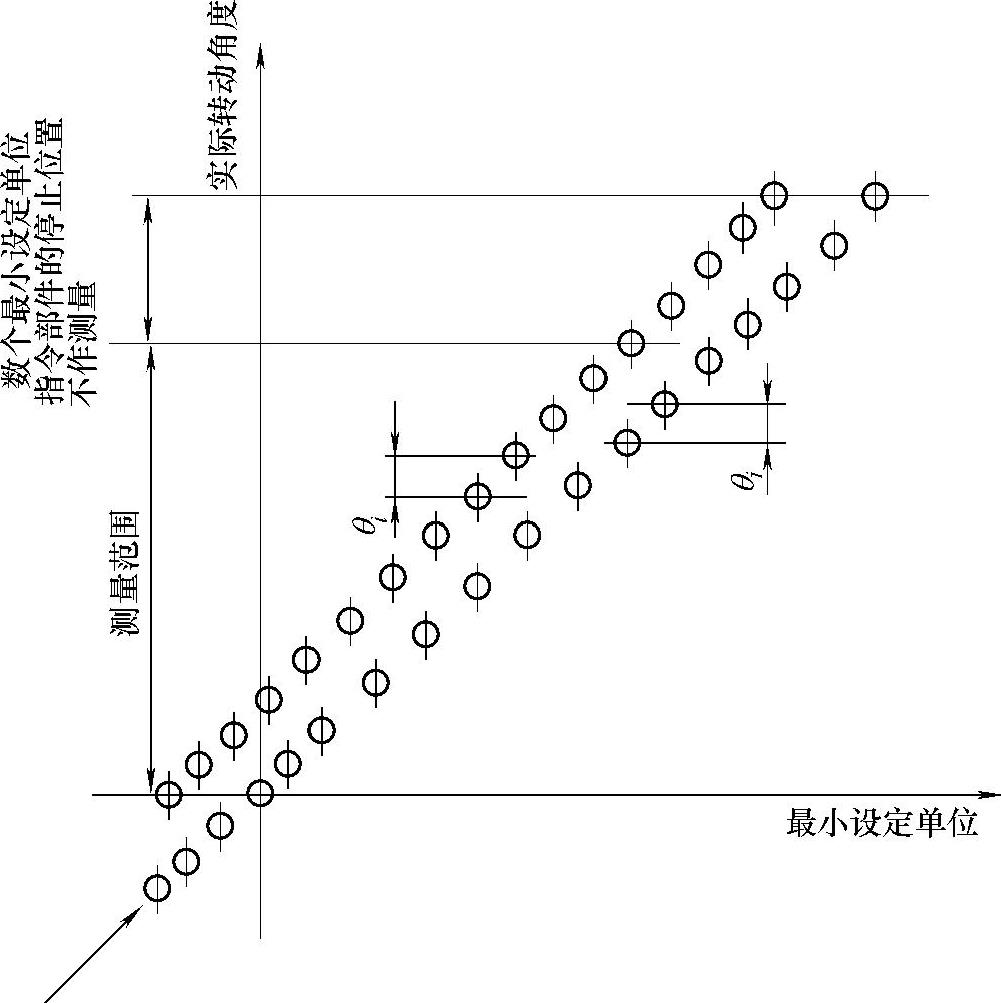

如图7-28所示为直线坐标最小设定单位检验图。先以快速使直线坐标上的运动部件向正(或负)向移动一定距离,停止后,向同方向给出数个最小设定单位的指令,再停止,以此位置为基准位置,每次给出1个,共给出20个最小设定单位的指令,向同方向移动测量各个指令的停止位置。从上述的最终位置,继续向同方向给出数个最小设定单位指令,停止后,向负(或正)向给出数个最小设定单位的指令,约返回到上述最终的测量位置,这些正向和负向的数个最小设定单位指令的停止位置均不作测量。然后从上述的最终位置开始,每次给出1个,共给出20个最小设定单位的指令,继续向负(或正)向移动,测量各指令的停止位置,至少在行程的中间及靠近两端的3个位置上分别进行试验。各直线坐标均应进行试验。

(2)误差计算

误差分为最小设定单位误差和最小设定单位相对误差。分别按式(7-1)和式(7-2)进行计算,以3个位置上最大误差值作为该项的误差。

最小设定单位误差:

式中 Sa——最小设定单位误差

(mm);

Li——第i个最小设定单位指令的实际位移(mm);

m——第i个最小设定单位指令的理论位移(mm)。

注:实际位移的方向如与给出的方向相反,其位移应为负值。

Sa根据机床的具体情况由制造企业的企业标准中规定。最小设定单位相对误差:

图7-28 直线坐标最小设定单位检验图

(www.daowen.com)

(www.daowen.com)

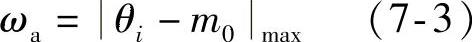

式中 Sb——最小设定单位误差(mm);

——20个最小设定单位指令的实际位移的总和(mm);

——20个最小设定单位指令的实际位移的总和(mm);

Sb——不应大于25%。

6.回转坐标最小设定单位检验

(1)检验方法

先以快速使回转坐标上的运动部件向正(或负)向转动一定角度,停止后,向同方向给出数个最小设定单位的指令,再停止,以此位置作为基准位置,每次给出1个,共给出20个最小设定单位的指令,向同一方向转动,测量各个指令的停止位置。从上述的最终位置,继续向同方向给出数个最小设定单位指令,停止后,向负(或正)向给出数个最小设定单位的指令,约返回到上述的最终测量位置,这些正向和负向的数个最小设定单位指令停止的位置不作测量。然后从上述的最终位置开始,每次给出1个,共给出20个最小设定单位的指令,继续向负(或正)向转动,测量各指令的停止位置,图7-29所示为回转坐标最小设定单位检验图。至少应在回转范围内的任意3个位置上进行试验,各回转坐标均进行检验。

(2)误差计算

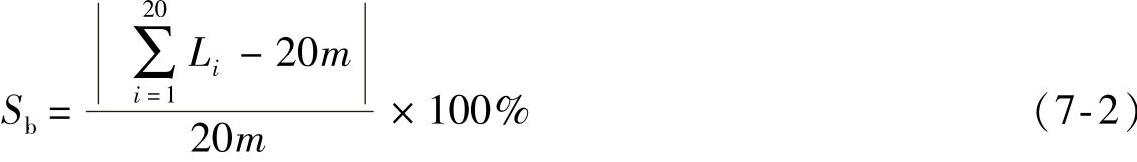

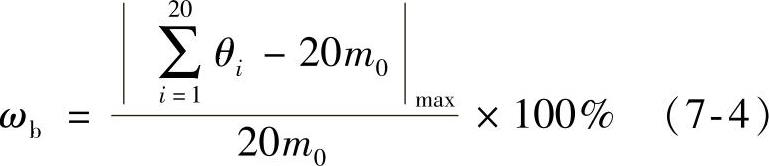

误差分为最小设定单位角位移误差和最小设定单位角位移相对误差,分别按式(7-3)和式(7-4)进行计算,误差以3个位置上最大误差值作为该项的误差。

最小设定单位角位移误差:

式中 ωa——最小设定单位角位移误差(″);

θi——一个最小设定单位指令的实际角位移(″);

m0——一个最小设定单位指令的理论角位移(″)。

注意:实际角位移的方向如与给出的方向相反,其角位移应为负值。

图7-29 回转坐标最小设定单位检验图

ωa应根据机床的具体情况,由制造厂在企业标准中规定。最小设定单位角位移相对误差:

式中 ωb——最小设定单位角位移相对误差(″)。

——20个最小设定单位指令的实际角位移总和(″)。

——20个最小设定单位指令的实际角位移总和(″)。

ωb不应大于25%。

对于机床原点返回检验,有直线坐标原点返回检验和回转坐标原点返回检验两种,应分别进行检验。检验某一坐标时,其他运动部件原则上应置于行程的中间位置。检验时,可在使用螺距补偿和间隙补偿的条件下进行。

图7-30 直线坐标原点返回检验图

7.直线坐标原点返回检验

(1)检验方法

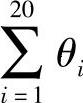

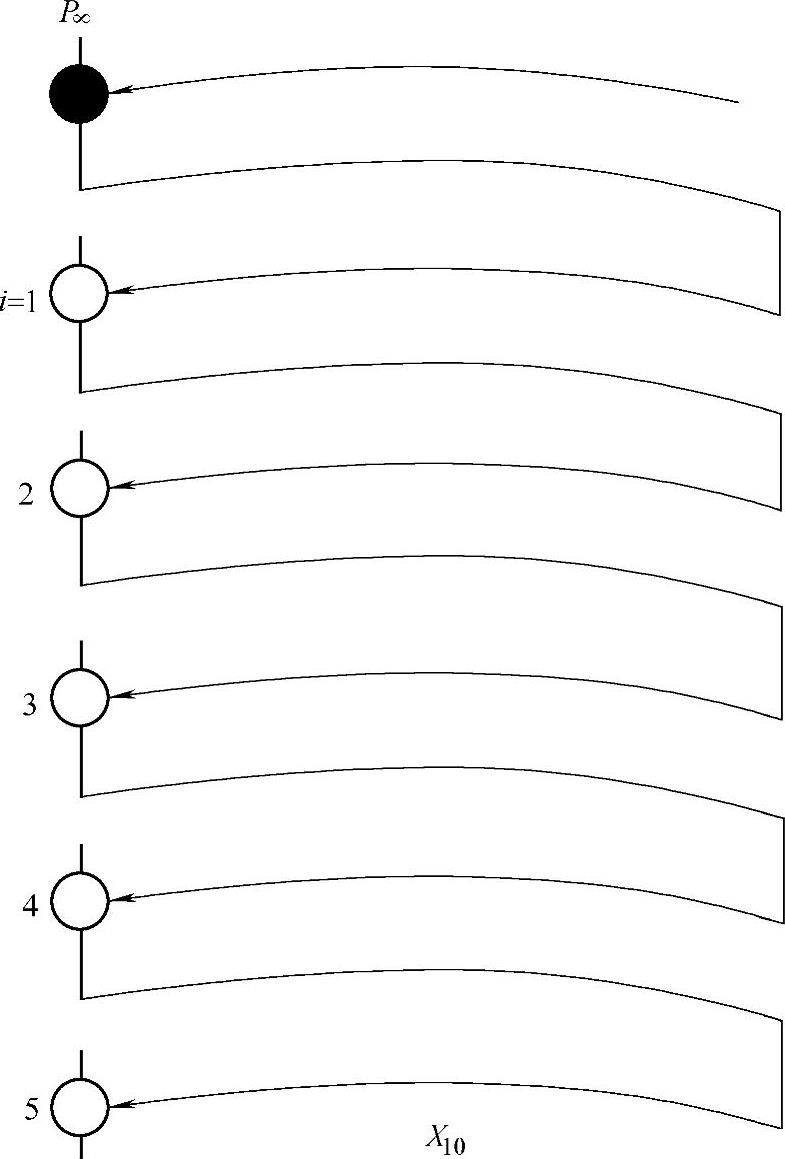

直线坐标上的运动部件,从行程上的任意点,按相同的移动方向,以快速进行5次返回原点P0的试验。测量每次实际位置Pi0与原点理论位置P0的偏差Xi(i=1,2,…,5),见图7-30直线坐标原点返回检验图。至少在行程的中间及靠近两端的3个位置上分别进行试验,各直线坐标均应进行试验。

(2)误差计算

误差以3个位置的最大误差值作为该项的误差。

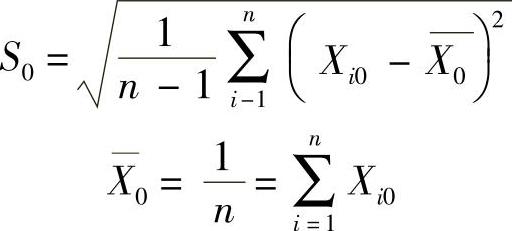

原点返回误差:

R0=4S0 (7-5)

式中 R0——原点返回误差(mm);

S0——原点返回时标准偏差(mm)。

参照ISO230-2中公式计算S0:

R0根据机床具体情况,由制造厂在企业标准中规定。

8.回转坐标原点返回检验

(1)检验方法

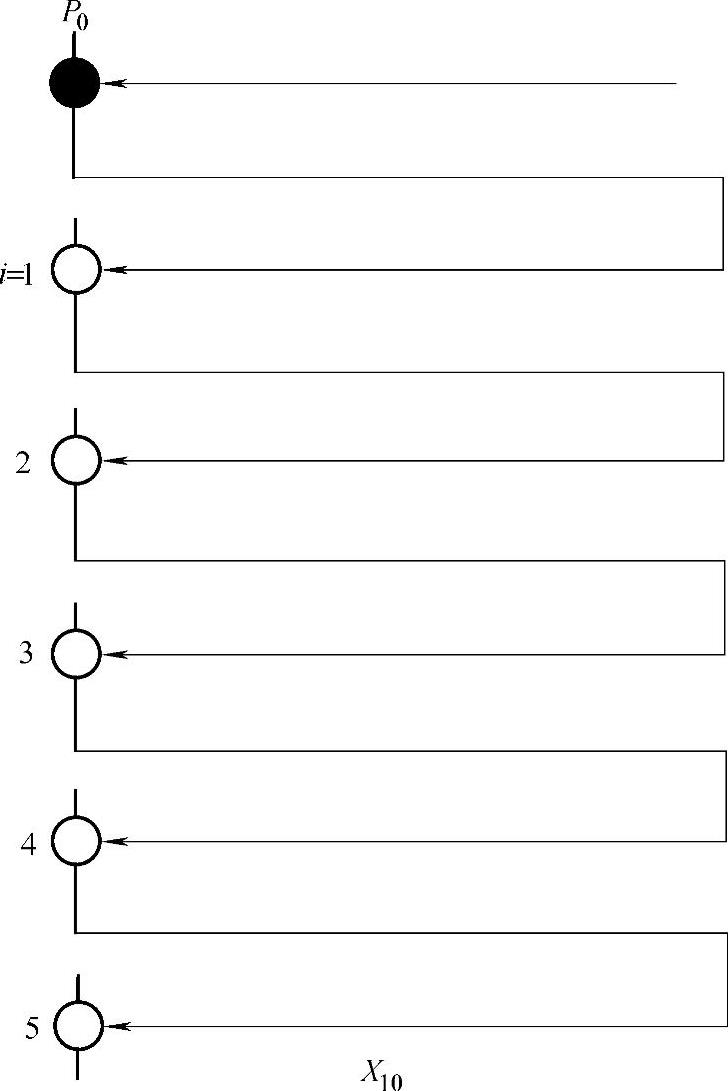

回转坐标上的运动部件,从行程上的任意点,按相同的转动方向,以快速转动方式进行5次返回原点P0的试验。测量每次实际位置Pi0与原点理论位置P0的偏差θi(i=1,2,…,5),见图7-31回转坐标原点返回检验图。至少应在回转范围内的任意3个位置进行试验,各回转坐标均应进行检验。

(2)误差计算:

误差以3个位置上的最大误差值作为该项的误差。

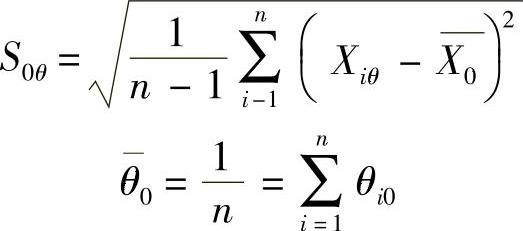

原点返回误差:

R0θ=4S0θ(7-6)

式中 R0θ——原点返回误差(″);

S0θ——原点返回时的标准偏差(″)。

R0θ根据机床具体情况,由制造厂在企业标准中规定。

图7-31 回转坐标原点返回检验图

对于其他的检验项目可以参照GB 9061—1988《金属切削机床通用技术条件》、JB/T4368.3—1996《数控卧式车床技术条件》、JB/T 8801—1998《加工中心技术条件》以及其他形式的机床的相关技术规范进行,特别是在采购协议中提到的特殊要求进行一一检测。特别要注意的是关于软件补偿,要厂家提供丝杠螺距补偿表以及反向间隙补偿值。也就是说,零配件差、精度不好的数控机床,可以通过补偿来达到精度,但是机床经过长期使用,精度就会下降。通常而言,高精度的数控机床补偿值只有几个μm,如果精度差,补偿值超过20μm,机床应该返工重新装配。对于后续的精度检查同样是这样。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。