数控机床的控制可分为两大部分:一部分是坐标轴运动的位置控制,另一部分是数控机床加工过程的顺序控制。在讨论PLC、CNC和机床各机械部件、机床辅助装置、强电线路之间的关系时,常把数控机床分为“NC侧”和“MT侧”(即机床侧)两大部分。“NC侧”包括CNC系统的硬件和软件以及与CNC系统连接的外围设备;“MT侧”包括机床机械部分及其液压、气压、冷却、润滑、排屑等辅助装置,机床操作面板,继电器线路,机床强电线路等。PLC处于CNC和MT之间,对NC侧和MT侧的输入、输出信号进行处理。

MT侧顺序控制的最终对象随数控机床的类型、结构、辅助装置等的不同而有很大差别。机床结构越复杂,辅助装置越多,最终受控对象也越多。一般来说,按最终受控对象的数量从少到多和顺序控制程序的复杂程度从低到高排序排列,依次为CNC车床、CNC铣床、加工中心、FMC(柔性制造单元)和FMS(柔性制造系统)。

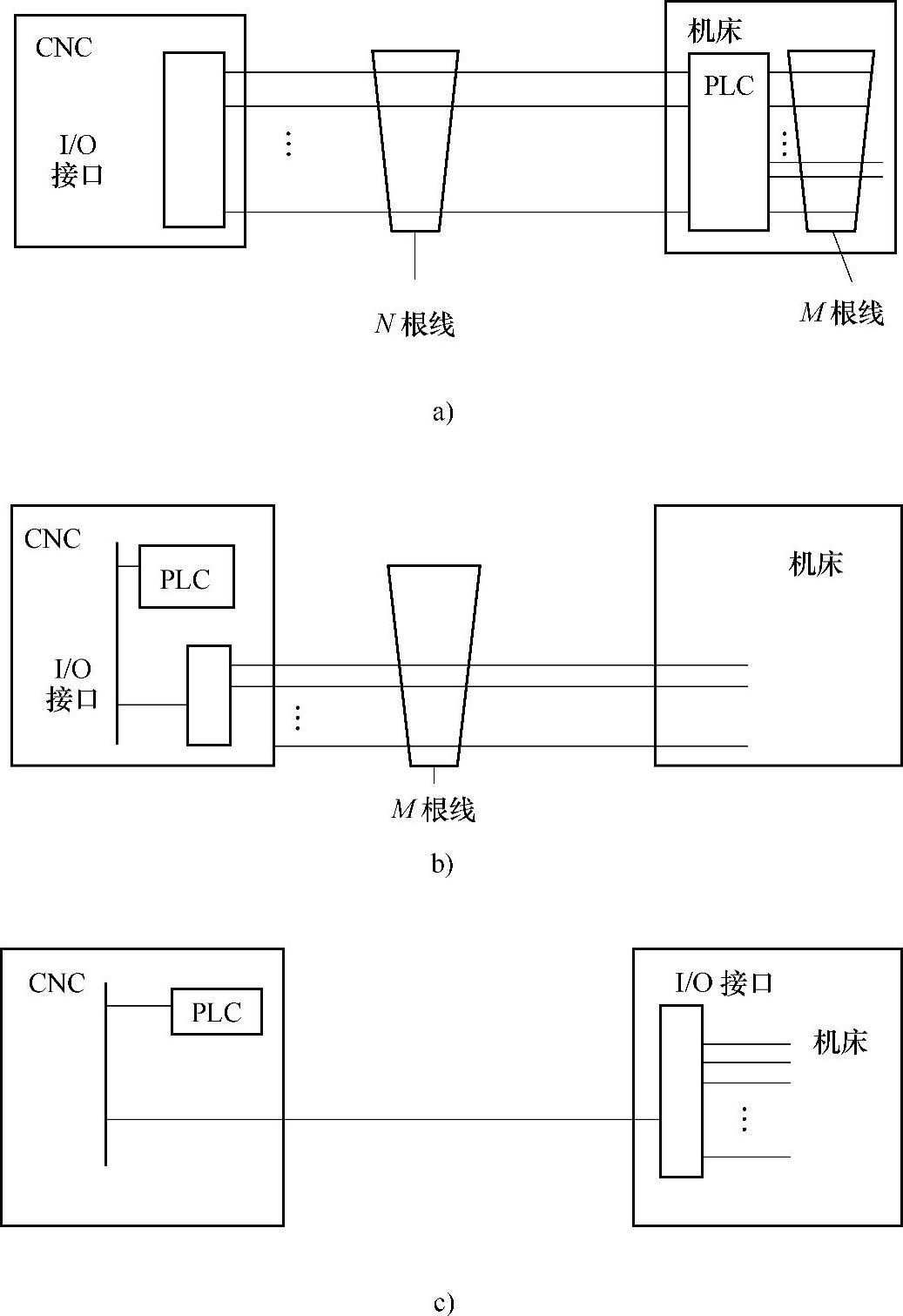

PLC在数控机床中有3种不同的配置方式:

①PLC在机床一侧,代替了传统的继电器、接触器逻辑控制,PLC有(m+n)个输入/输出(I/O)点,如图4-39a所示。

②PLC在电气控制柜中,PLC有n个输入/输出(I/O),如图4-39b所示。

③PLC在电气控制柜中,而输入/输出接口在机床一侧,如图4-39c所示。这种配置方式使CNC与机床接口的电缆大大减少。

CNC的输出数据经PLC逻辑处理,通过输入/输出接口送至机床侧。CNC至机床的信息主要是M、S、T等功能代码。

④M功能处理是辅助功能,根据不同的M代码,可控制主轴的正、反转和停止,主轴齿轮箱的换档变速,主轴准停,切削液的开、关,卡盘的夹紧、松开及换刀机械手的取刀、归刀等动作。(www.daowen.com)

⑤S功能处理主轴转速可以用S2位代码或4位代码直接指定。在PLC中,可容易地用4位代码直接指定转速。

图4-39PLC在数控机床中的配置方式

a)PLC在机床侧 b)PLC在CNC侧 c)输入/输出接口在机床侧

⑥T功能处理数控机床通过PLC可管理刀库,进行自动刀具交换。处理的信息包括选刀方式、刀具累计使用次数、刀具剩余寿命和刀具刃磨次数等。

PLC向机床侧传递的信息主要是指控制机床的执行元件,如电磁阀、继电器、接触器及确保机床各运动部件状态的信号和故障指示等。

从机床侧输入的开关量经PLC逻辑处理传送到CNC装置中。机床侧传递给PLC的信息主要是机床操作面板上各开关、按钮等信息,包括机床的起动、停止,工作方式选择,倍率选择,主轴的正、反转和停止,切削液的开、关,卡盘的夹紧、松开,各坐标轴的点动、换刀及行程限位等开关信号。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。