1.各控制回路的调试

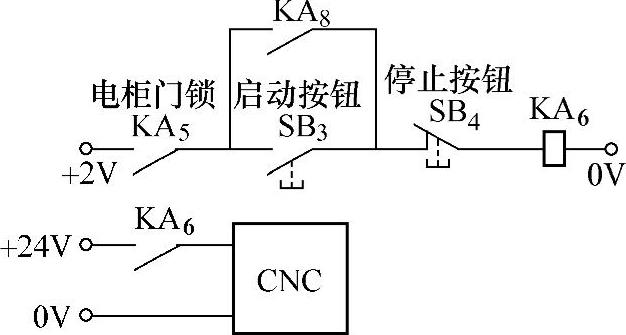

各种电源电压正确之后可以起动CNC,CNC起动/停止电路如图4-24所示。CNC起动后,LCD出现显示。

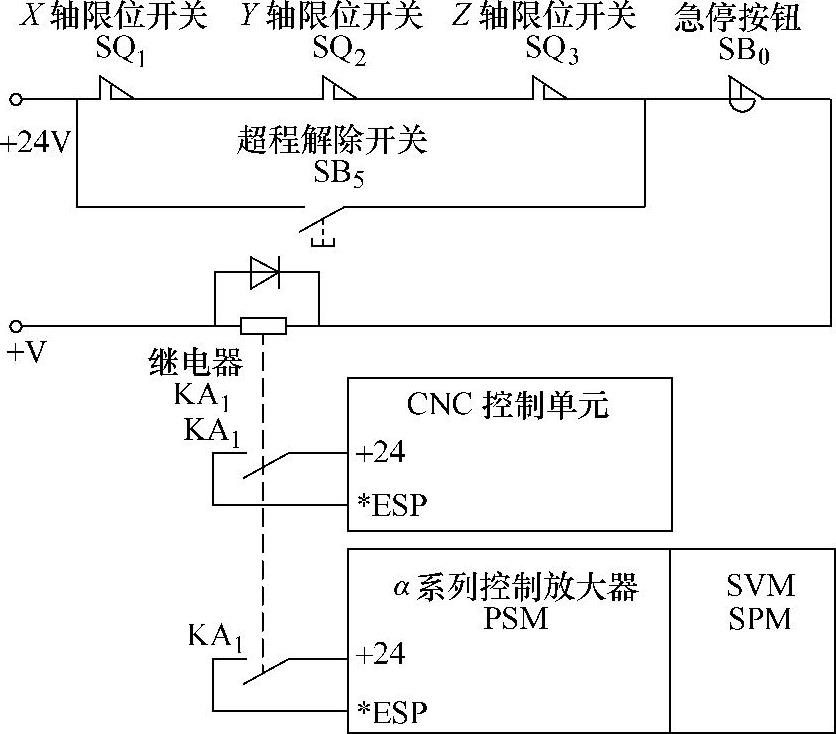

为保证机床的安全,数控机床均设置有急停按钮,在出现紧急状态时按下机床操作面板上的急停按钮,机床立刻停止运动。一般情况下,运动轴超程检测由CNC通过参数处理(称为软件限位),没有必要设置外部限位开关。为避免由于伺服回馈系统发生故障而使机床移动超出软件限位值,确保机床停下来,通常安装行程限位开关(称为硬件限位)。当限位开关被挡块压住后,CNC复位并进入急停状态,伺服电动机和主轴电动机减速直至停止。数控机床急停回路如图4-25所示。

图4-24 CNC起动/停止电路

图4-25 数控机床急停回路

2.弱电调试

在CNC伺服接通之后,在没有设置机床参数时LCD会出现报警。机床参数主要指当CNC与机床组合在一起之后,为了最大限度地发挥CNC机床的功能而设置的值,需要按照数控系统说明书的要求来调整。对于没有进行任何调整的系统,其步骤如下:

(1)核对系统功能参数

各种数控系统出厂时都附带随机参数表,在FANUC 0i系统中900号以上的参数即为系统功能参数,规定的基本功能已在系统出厂时设置好,用户需按照此表核对设置。

(2)控制轴设定

FANUC 0i的机床参数号从0~8999。如P1020是控制轴参数,P代表参数,A1表示第1轴,A2表示第2轴,A3表示第3轴。P1020表示编程时的各控制轴名称;P1022在基本坐标系中设定各轴的名称,该参数一定要设置,否则将不能进行G02、G03插补运算;P1023表示各轴的伺服轴号,其设定值与控制轴号相同;P1010为CNC控制轴数;P8130代表总控制轴数。

(3)伺服引导

伺服引导指进给伺服系统的参数初始化,没有进行伺服引导前,LCD上出现417报警。若有参数设定不合理,即出现报警。报警的处理方法详见伺服电动机参数手册。

(4)主轴引导

主轴引导指主轴伺服系统的参数初始化,没有进行主轴引导前,LCD上出现750和751报警。设定主轴电动机型号代码(P4133),主轴电动机最高转速P4020;主轴最高转速:P3741(第一档)、P3742(第二档)、P3743(第三档);以及参数P4019#7=1(P4019#7=1表示第4019号机床参数是位(bit)参数,其中bit7=1),进行自动A系列主轴参数初始化。在CNC断电后再通电时,参数初始化才能生效。P4019#7自动参数初始化之后,复位为0。主轴参数设置不正确或未完成设置,会出现5138号报警信息。

(5)PMC模块参数和系统参数的设置

PMC即数控机床上所使用的PLC,用来完成机床辅助功能的控制,可在系统相应的页面进行设置。

3.PMC梯形图(LADDER)的调试

PMC梯形图调试工作量相当大,需与机械工作人员密切配合,共同进行,一起分析调试过程中出现的问题。调试人员对各功能的接口信号和参数必须十分熟悉,有深刻的理解。对于接口信号,应该明确PMC除了与机床的各种信号装置通信外,还与CNC通信将伺服系统的实际工作状态报告CNC,并接受CNC的控制。PMC调试的基本过程如下:

(1)传送PMC程序

通过RS-232通信接口和软件FAPT LADDER,将事先编制好的PMC梯形图送入CNC。(www.daowen.com)

(2)调试机床控制面板程序

该程序使操作方式等按钮生效。该面板程序一经调试成功,今后若使用相同的面板,便可复制此程序。如果自行设计制作操作面板,则需根据接口信号重新编程调试。

(3)调试机床润滑

在进给轴移动前,必须使机床导轨润滑正常,首先应通过PMC程序调试定时润滑。

(4)各进给轴的移动

在JOG方式下按各轴移动键,各坐标轴应按机床参数指定的速度向正方向或反方向移动,并受倍率开关的控制。调试时主要进行有关进给参数设置,并处理有关接口信号。

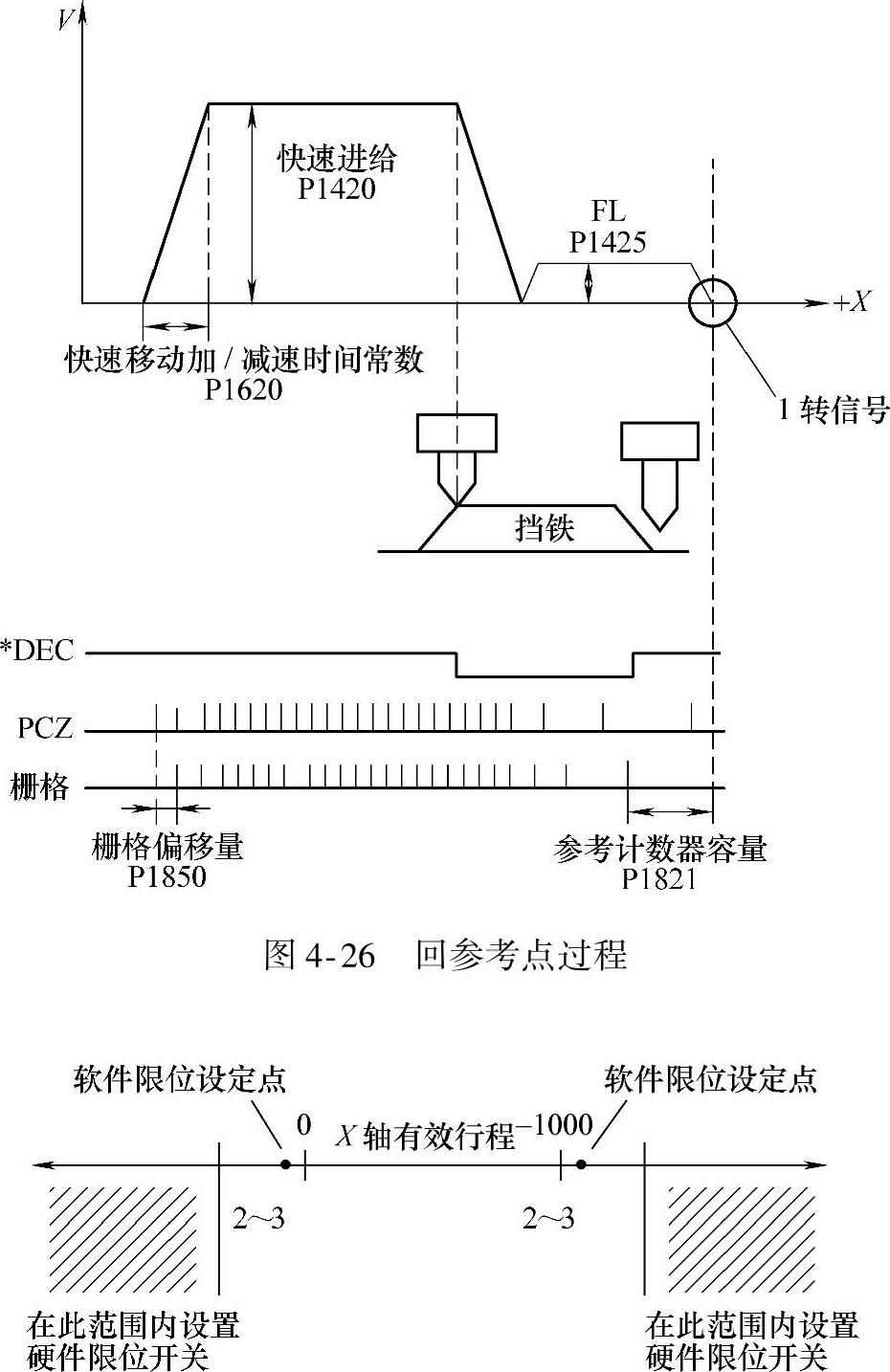

(5)各轴参考点的设置

参考点是数控机床的坐标原点,需通过PMC调试处理相关的主要接口信号,并设置相关的主要参数。对于Z轴参考点的设置,应与换刀位置配合调整。各轴回参考点的过程如图4-26所示。

(6)轴行程的设置

数控系统进行超程检测是CNC的基本功能,称为软件限位。软件限位和硬件限位的位置关系如图4-27所示。当机床带有刀库,且当刀库在前位时,Z轴不能在参考点下移动,需设置软件限位保护。

4.主轴的调试

主轴控制单元(或称主轴放大器)接收来自CNC的译码指令,同时接收速度反馈实施速度循环控制。它还通过PLC将主轴的各种实际工作状态报告给CNC,用以完成对主轴的各项功能控制。

主轴电动机控制接口为主轴串行输出(与模拟输出相对,串行输出中输出到主轴的命令值为数字数据)。同时使用外界位置编码器与CNC相连,用于检测主轴的位置。

图4-27 软件限位和硬件限位的位置关系

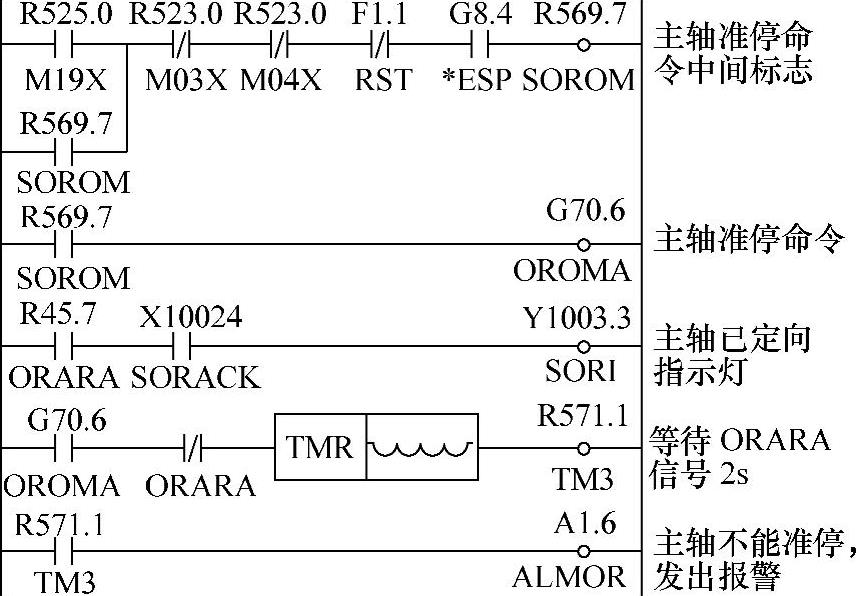

在进行主轴调试时,主要应完成转速的指定,如5500 M03等;以及使主轴停留在某个固定的位置,如M19。为保证刀具能准确地在主轴和刀库之间交换,必须使用主轴准停功能,其控制梯形图如图4-28所示。相关的参数有:P4075=20准停完成信号检测水平;P4077=108准停偏移量,如果定向停止位置不准,将会损坏换刀装置,可通过该参数对主轴定向位置进行精调。

5.自动换刀的调试

自动换刀装置(ATC)是加工中心的重要设备,它能否可靠运行是决定该加工中心加工质量好坏和生产效率高低的关键。CNC执行至M06T××时,调用09001子程序(内含前述各换刀动作)。设计自动换刀的PMC程序时,应充分考虑安全互锁。取刀时采用快捷方式,可采用FAPT LADDER提供的ROT指令实现。

图4-28 主轴准停控制梯形图

6.其他辅助动作的调试

诸如冷却、排屑、照明等机床的辅助动作,也需由PMC梯形图控制。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。