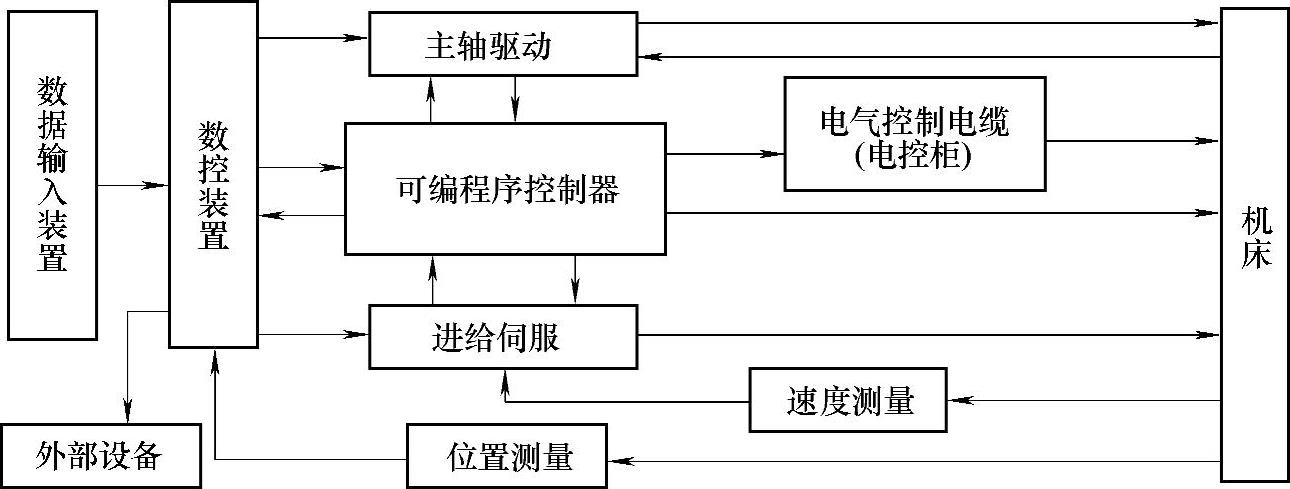

数控机床是一种典型而复杂的机电一体化产品,按照传动形式所采用的机件和工作介质的不同,可划分成电气传动及控制系统、机械传动及控制系统和液压气压传动及控制系统三大部分。各种数控机床的电气传动控制系统,其基本构成以及构成原理是相同的,一台典型的数控机床的全部电气控制系统如图4-1所示。

图4-1 数控机床电气控制系统

整个电气控制系统可以细分为CNC计算机数控系统和强电两大部分。CNC计算机数控系统是一专用的数控装置,由CNC系统、输入/输出接口、驱动单元和执行机构组成,是控制系统执行加工的核心。数控机床强电部分包括可编程控制单元、主轴控制单元及主轴电动机、强电电路及机床电器、速度控制单元及进给电动机等。本章主要阐述强电部分。

①数据输入装置。将指令信息和各种应用数据输入数控系统的必要装置。它可以是穿孔带阅读机(已很少使用)、3.5in软盘驱动器(1in=0.0254m)、CNC键盘(MDI面板)、数控系统配备的硬盘及驱动装置(用于大量数据的存储保护)、磁带机(较少使用)、PC等。

②数控装置。数控机床的中枢,它将接到的全部功能指令进行解码、运算,然后有序地发出各种需要的运动指令和各种机床功能的控制指令,直至运动和功能结束。

数控系统都有很完善的自诊断能力,日常使用中更多的是要注意严格按规定操作,而日常的维护则主要是对硬件使用环境的保护和防止系统软件的破坏。

③可编程序控制器。机床各项功能的逻辑控制中心。它将来自CNC的各种运动及功能指令进行逻辑排序,使它们能够准确地、协调有序地安全运行;同时将来自机床的各种信息及工作状态传送给CNC,使CNC能及时准确地发出进一步的控制指令,如此实现对整个机床的控制。

当代PLC多集成于数控系统中,这主要是指控制软件的集成化,而PLC硬件则在规模较大的系统中往往采取分布式结构。PLC与CNC的集成是采取软件接口实现的,一般系统都是将二者间各种通信信息分别指定其固定的存放地址,由系统对所有地址的信息状态进行实时监控,根据各接口信号的现时状态加以分析判断,据此作出进一步的控制命令,完成对运动或功能的控制。

不同厂商的PLC有不同的PLC语言和不同的语言表达形式,因此,力求熟悉某一机床PLC程序的前提是先熟悉该机床的PLC语言。

④主轴驱动。接受来自CNC的驱动指令,经速度与转矩(功率)调节输出驱动信号驱动主电动机转动,同时接受速度反馈实施速度闭环控制。它还通过PLC将主轴的各种现实工作状态通告CNC,用以完成对主轴的各项功能控制。(www.daowen.com)

主轴驱动系统自身有许多参数设定,这些参数直接影响主轴的转动特性。其中,有些参数是不可丢失或改变的,例如指示电动机规格的参数等;有些是可根据运行状态加以调改的,例如零漂等。通常CNC中也设有主轴相关的机床数据,并且与主轴驱动系统的参数作用相同,因此要注意二者一致,切勿冲突。

⑤进给伺服。接受来自CNC对每个运动坐标轴分别提供的速度指令,经速度与电流(转矩)调节输出驱动信号驱动伺服电动机转动,实现机床坐标轴运动,同时接受速度反馈信号实施速度闭环控制。它也通过PLC与CNC通信,通报现时工作状态并接受CNC的控制。

进给伺服系统速度调节器的正确调节是最重要的,应该在位置开环的条件下作最佳化调节,既不过冲又要保持一定的硬特性。它受机床坐标轴机械特性的制约,一旦导轨和机械传动链的状态发生变化,就需重调速度环调节器。

⑥电器硬件电路。随着PLC功能的不断强大,电器硬件电路主要任务是电源的生成与控制电路、隔离继电器部分及各类执行电器(继电器、接触器),很少还有继电器逻辑电路的存在。但是一些进口机床柜中还有使用自含一定逻辑控制的专用组合型继电器的情况,一旦这类元件出现故障,除了更换之外,还可以将其去除而由PLC取而代之,但是这不仅需要对该专用电器的工作原理有清楚的了解,还要对机床的PLC语言与程序深入掌握才行。

⑦机床(电气部分)。包括所有的电动机、电磁阀、制动器、各种开关等,它们是实现机床各种动作的执行者和机床各种现实状态的报告员。这里可能的主要故障多数属于电气自身的损坏和连接电线、电缆的脱开或断裂。

⑧速度测量。通常由集装于主轴和进给电动机中的测速机来完成。它将电动机实际转速匹配成电压值送回伺服驱动系统作为速度反馈信号,与指令速度电压值相比较,从而实现速度的精确控制。

这里应注意测速反馈电压的匹配连接,并且不要拆卸测速机。引起的速度失控多是由于测速反馈线接反或者断线所致。

⑨位置测量。较早期的机床使用直线或圆形同步感应器或者旋转变压器,而现代机床多采用光栅尺和数字脉冲编码器作为位置测量元件。它们对机床坐标轴在运行中的实际位置进行直接或间接的测量,将测量值反馈到CNC并与指令位移相比较,直至坐标轴到达指令位置,从而实现对位置的精确控制。

位置环可能出现的故障多为硬件故障,例如位置测量元件受到污染、导线连接故障等。

⑩外部设备。一般指PC、打印机等输出设备,多数不属于机床的基本配置。使用中的主要问题与输入装置一样,要注意匹配问题。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。