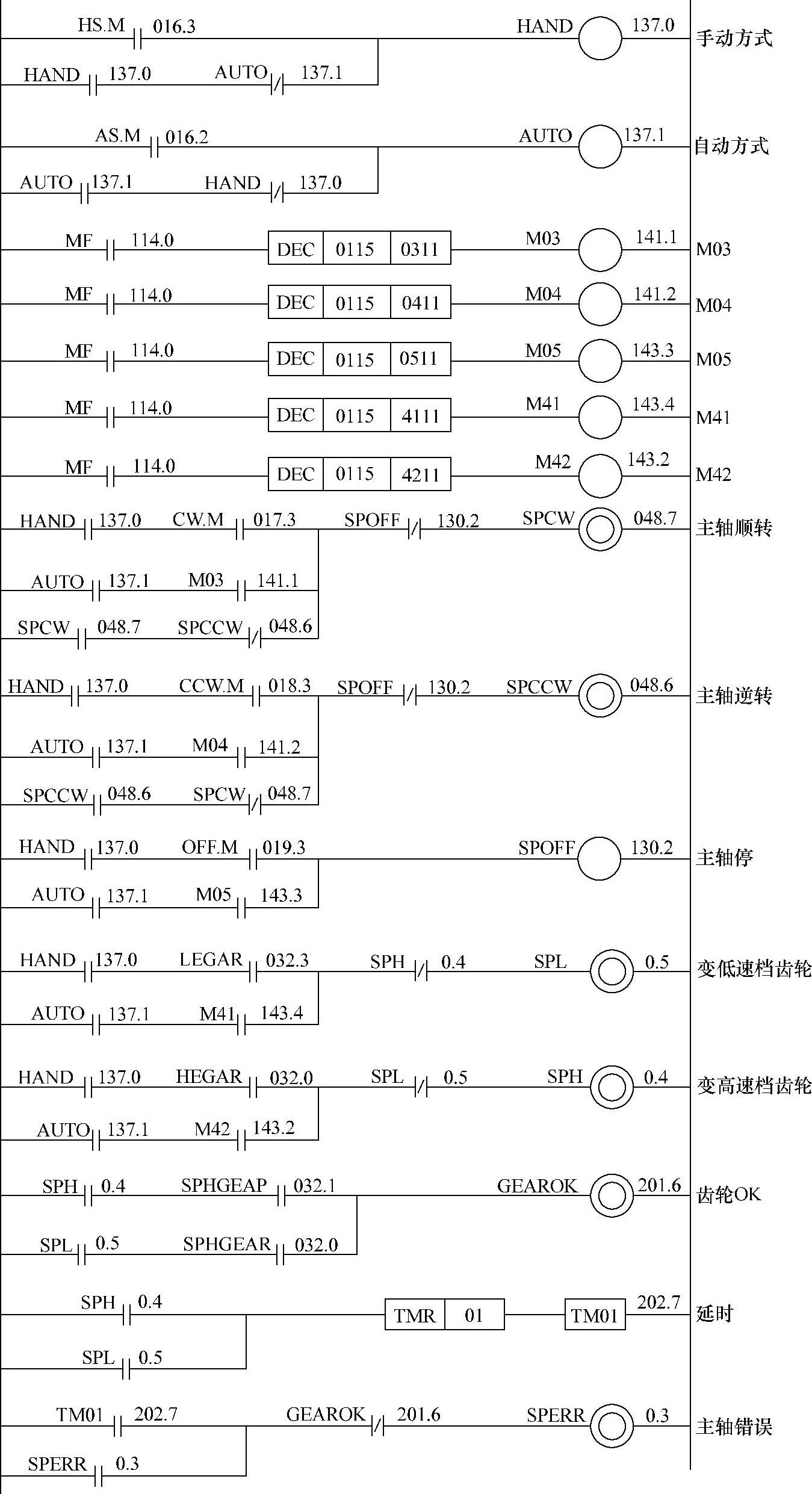

1.主轴的控制

数控机床控制主轴运动的局部梯形图,如图3-31所示。这是用PLC控制系统代替主轴运动的继电器控制系统的实例。图中包括主轴旋转方向控制(顺时针旋转或逆时针旋转)和主轴齿轮换档控制(低速档或高速档)。控制方式分手动和自动两种工作方式。当数控机床操作面板上的工作方式开关选在手动时,HS.M信号为1,此时,自动工作方式信号AUTO为1。(梯级1的AUTO常闭软接点为“1”)。由于HS.M为1,软继电器HAND线圈接通,使梯级1中的HAND常开软接点闭合,线路自保,从而处于手动工作方式。

在“主轴顺时针旋转”梯级中,HAND=“1”;当主轴旋转方向旋钮置于主轴顺时针旋转位置时,CW.M(顺转开关信号)=“1”;又由于主轴停止旋钮开关OFF.M没接通,SPOFF常闭接点为“1”,使主轴实现手动控制顺时针旋转。

和顺时针旋转分析方法相同,当逆时针旋钮开关置于接通状态时,使主轴逆时针旋转。由于主轴顺时针旋转和逆时针旋转继电器的常闭触点SPCW和SPCCW互相接在对方的自保线路中,再加上各自的常开触点接通,使之自保并互锁。同时,CW.M和CCW.M是一个旋钮的两个位置,也起到互锁作用。

在“主轴停”梯级中,如果把主轴旋钮开关接通(即OFF.M=“1”),使主轴停软继电器线圈通电,它的常闭软触点(分别接在主轴顺转和主轴逆转梯级中)断开,从而停止主轴转动(正转和逆转)。

在机床运行的顺序程序中,需执行主轴齿轮换档时,零件加工程序上应给出换档指令。M41代码为主轴齿轮低速档指令,M42代码为主轴齿轮高速档指令。以变低速档齿轮为例,说明自动换档控制过程。

带有M41代码的程序输入执行,经过延时,MF=1,DEC译码功能指令执行,译出M41后,使M41软继电器接通,其接在“变低速档齿轮”梯级中的软常开触点M41闭合,从而使继电器SPL接通,齿轮箱齿轮换在低速档。SPL的常开触点接在延时梯级中,此时闭合,定时器TMR开始工作。经过定时器设定的延时时间后,如果能发出齿轮换档到“主轴停”梯级中,把主轴停止旋钮开关接通(即OFF.M=“1”),使主轴停软继电器线圈通电,常闭软触点(分别接在主轴顺转和主轴逆转梯级中)断开,从而主轴停止转动(正转或逆转)。

图3-31 数控机床控制主轴运动的局部梯形图

工作方式开关选在自动位置时,此时AS.M=“1”,使系统处于自动方式(分析方法和主轴手动方式同)。由于手动、自动方式梯级中软继电器的常闭触点互相接在对方线路中,使手动自动工作方式互锁。

在自动方式下,通过程序给出主轴顺时针旋转指令M03,或逆时针旋转指令M04,或主轴停止旋转指令M05,来分别控制主轴的旋转方向和停止。图3-31中DEC为译码功能指令。当零件加工程序中有M03指令,在输入执行时经过一段时间延时(约几十毫秒),NT=“1”,开始执行DEC指令,译码确认为M03指令后,M03软继电器接通,其接在“主轴顺转”梯级中的M03软常开触点闭合,使继电器SPCW接通(即为“1”)主轴顺时针(在自动控制方式下)旋转。若程序上有M04指令或M05指令,控制过程与M03指令类似。

当位开关信号,即SPLGEAR=“1”,说明换档成功。为使换档成功,软继电器GEAROK接通(即为“1”),SPERR为“0”,即SPERR软继电器断开,没有主轴换档错误。当主轴齿轮换档不顺利或出现卡住现象时,SPLGEAR为“0”,则GEAROK为“0”,经过TMR延时后,延时常开触点闭合,使“主轴错误”继电器接通,通过常开触点保持闭合,发出错误信号,表示主轴换档出错。

处于手动工作方式时,也可以进行手动主轴齿轮换档。此时,把机床操作面板上的选择开关LGEAR置1(手动换低速齿轮档开关),就可完成手动将主轴齿轮换为低速档。同样,也可由主轴出错显示来表明齿轮换档是否成功。

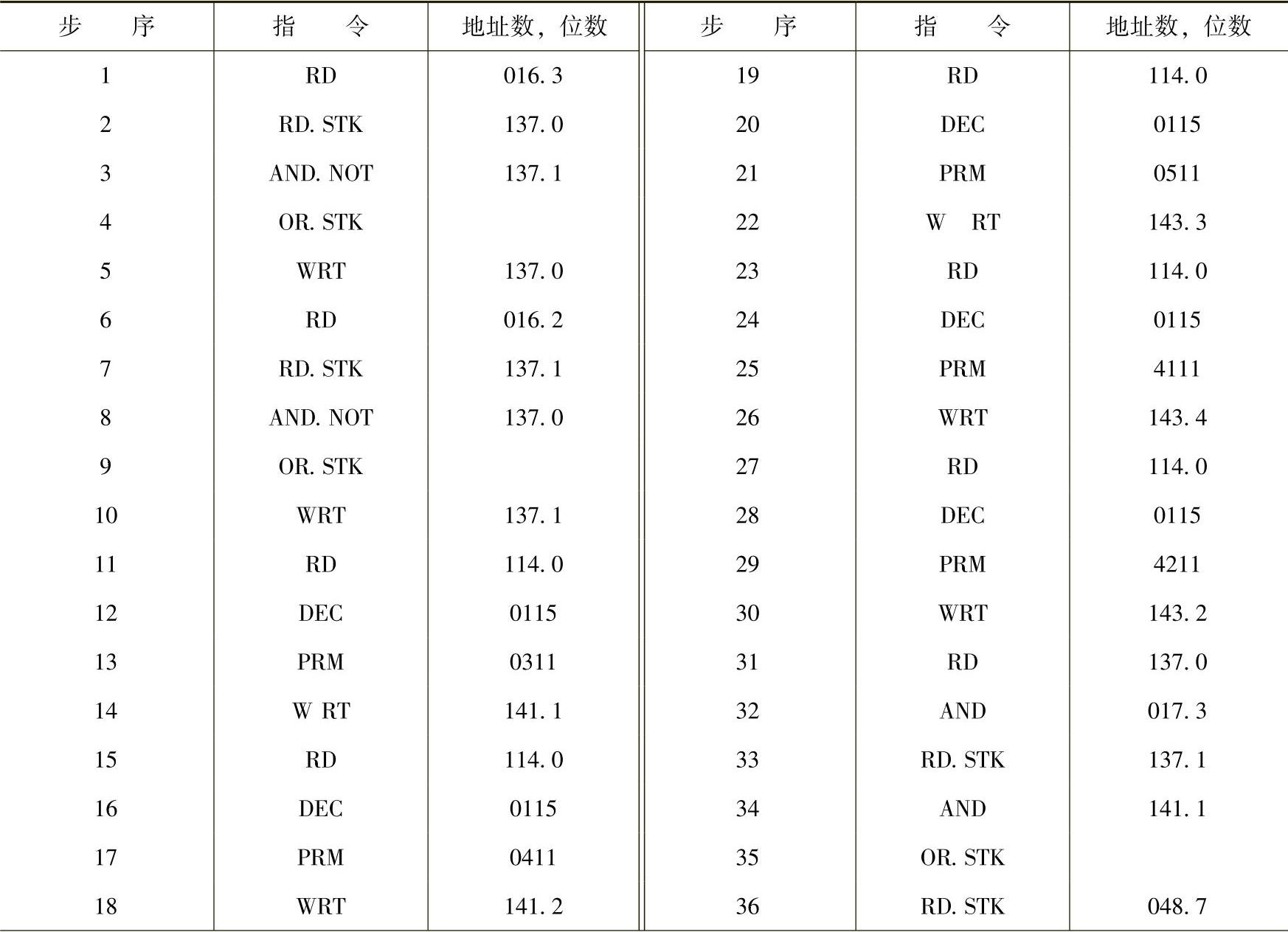

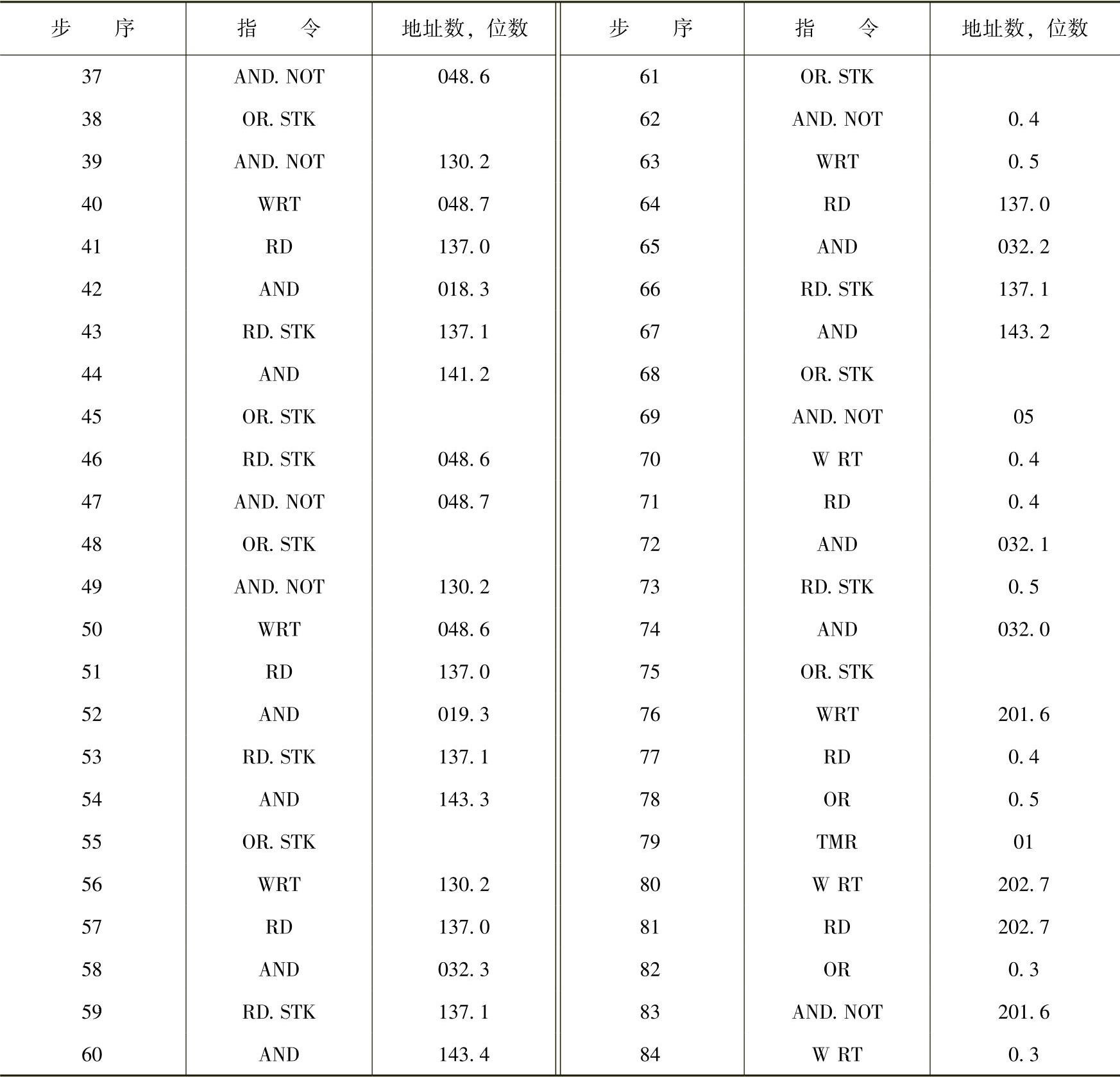

在CNC系统中,PLC控制主轴运动的局部梯形图的程序编码如表3-2所示。

表3-2 PLC控制主轴运动的局部梯形图的程序编码

(续)

图3-32 数控机床控制主轴定向运动的梯形图

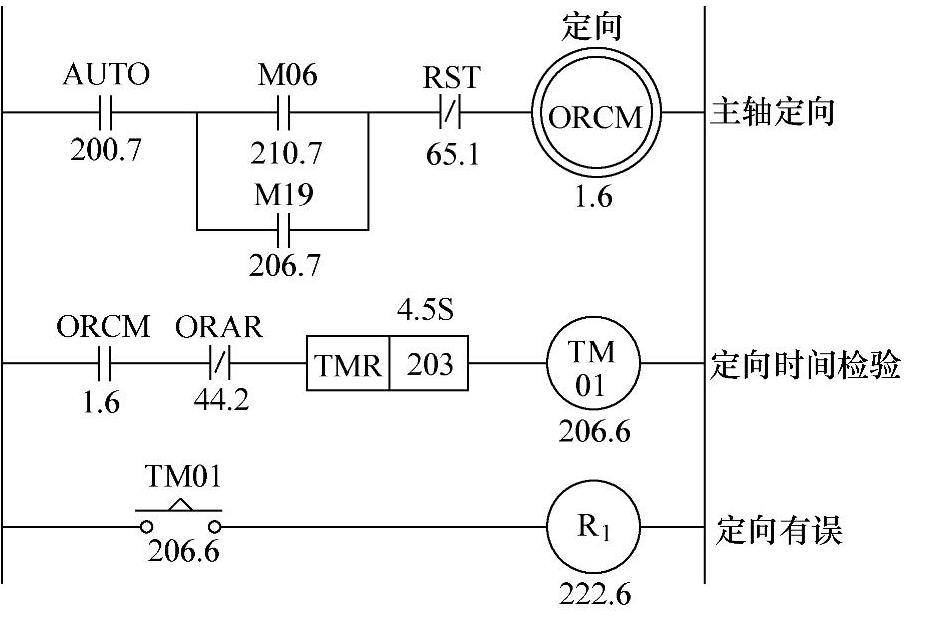

(2)数控机床主轴的定向控制

在数控机床上进行工件自动加工时,自动交换刀具或镗孔时有时就要用到主轴定向功能。其控制梯形图如图3-32所示。

在图3-32中,M06是换刀指令,M19是主轴定向指令,这两个信号并联做主轴定向控制的主指令信号。AUTO为自动工作状态信号,手动时AUTO为“0”,自动时为“1”,RST为CNC系统的复位信号。ORCM为主轴定向继电器,其触点输出到机床控制主轴定向。ORAR为从数控机床侧输入的“定向到位”信号。

在CNC装置中,为了检测主轴定向是否在规定时间内完成,设置了定时器TMR功能,整定时限为4.5s(视需要而定)。当在4.5s内不能完成定向控制时,将发出报警信号。R1为报警继电器。

在梯形图中应用了功能指令TMR进行定时操作。4.5s的延时数据可通过手动数据输入面板MDI在CRT上预先设定。并存入第203号数据存储单元TM01即1#定时继电器。

TMR定时器的定时数据设定以50ms为单位。将延时时间化为毫秒数再除以50,然后以二进制数写入选定的储存单元,本例延时4.5s,即4500ms,除以50得到90,将90以二进制数表示为01011010,存入203号单元,只占用16位的203单元中的低8位。

2.CNC装置刀库的控制

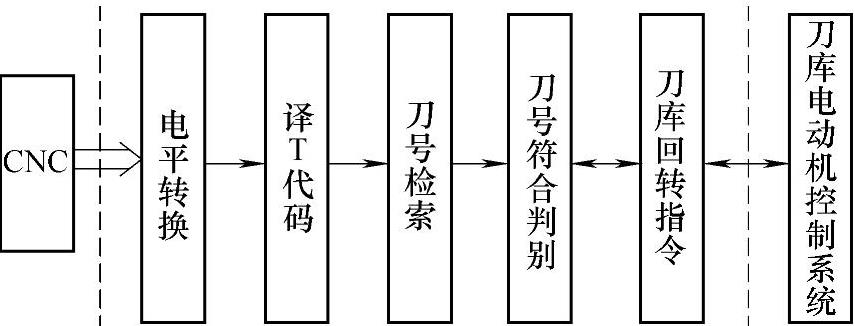

图3-33 CNC装置刀库的控制流程图

数控机床的T功能是刀具选择功能。T功能可以管理刀库,进行自动刀具交换,一般有两种换刀控制方式,即刀套编码和刀具编码制。PLC可以按不同编码制来处理T功能,刀套编码的T功能处理流程图如图3-33所示。

从图3-33中PLC处理T、S代码的过程可以看出,数控系统送出S、T代码后均应先进行电平转换,再进行译码,即识别出M、S、T等控制信息,然后再进行如数据转换、刀具检索、符号判别、刀库回转等处理过程。因此,所用PLC的指令系统中,也就有处理相应过程的指令,如译码指令(DEC)、代码转换指令(COD)、刀库旋转指令(ROT)、数据转换指令(DCNV)、一致性判别指令(COIN)、数据检索指令(DSCH)等。这些指令都是PLC的专用指令。

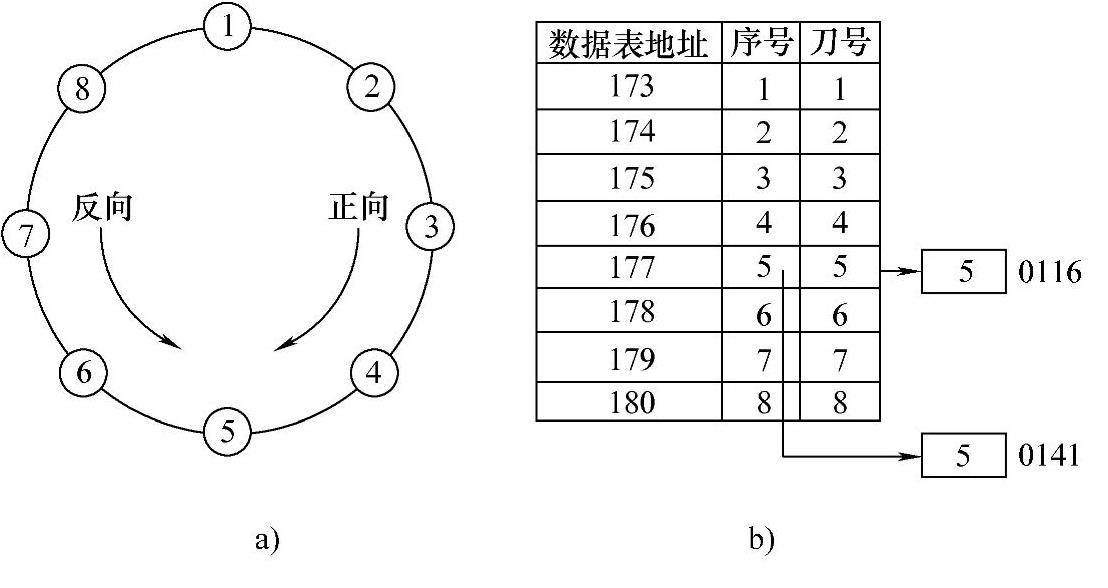

数控机床设有8个刀位的刀库,如图3-34a所示,可在加工过程中进行自动换刀。为此,预先要把刀号寄存在数据表中,如图3-34b所示。

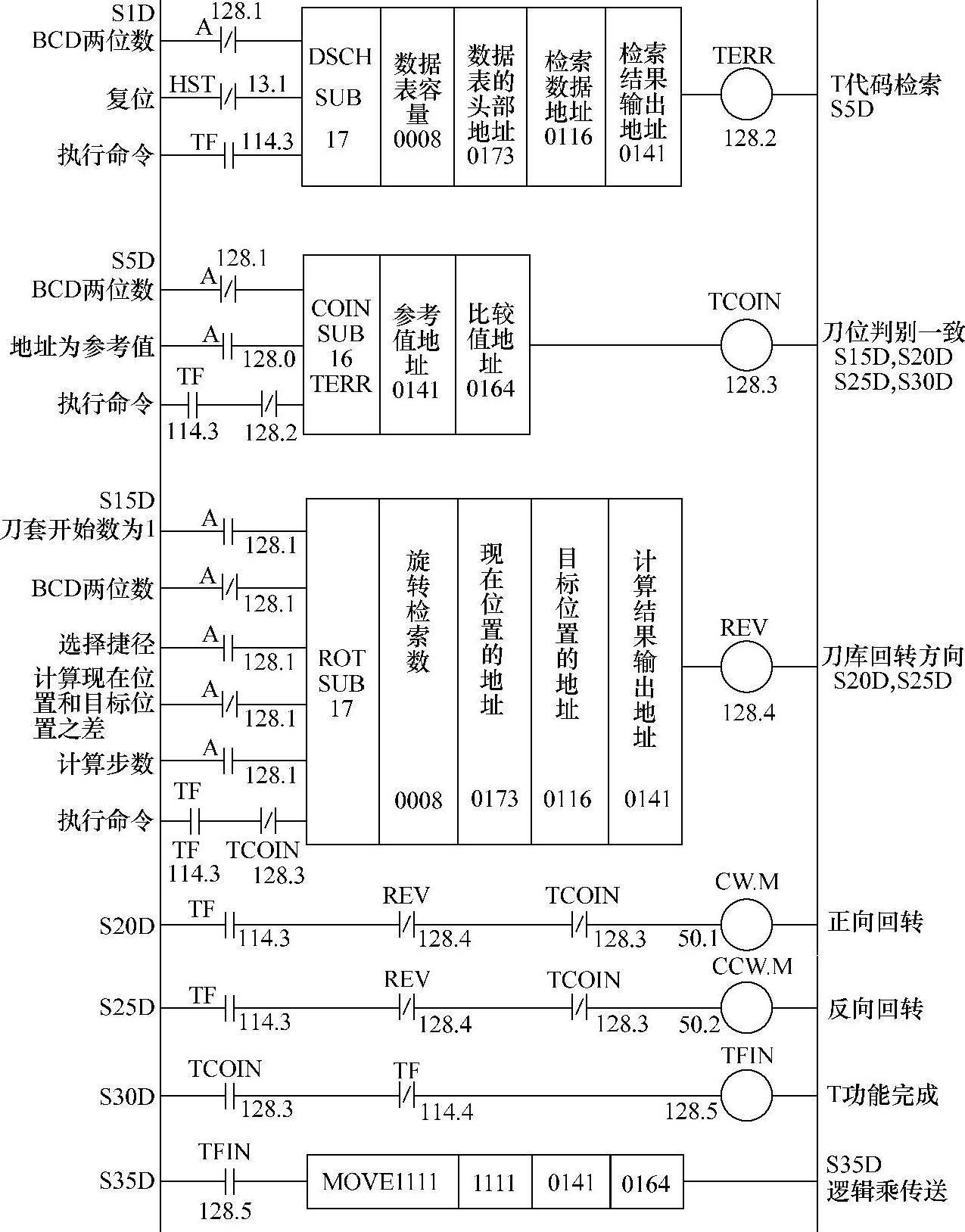

图3-35是固定存取、自动换刀、寻找刀号控制的梯形图。在PLC处理T代码的过程中,应用了多个功能指令以实现自动换刀控制,根据图3-35梯形图逐一加以说明如下。

图3-34 自动换刀示意图

(1)T代码检索指令DSCH

T代码检索指令DSCH是一个数据检索指令,用来检索T代码。它有以下3个控制条件:

①控制线0#。“0”处理两位BCD码数据;

“1”处理四位BCD码数据。

②控制线1#。复位信号RST;

“0”TERR不复位;

“1”TERR复位。

③控制线2#。检索控制信号;(www.daowen.com)

“0”不作处理,对TERR不起作用;

“1”执行检索处理。

DSCH指令用于输入与表数据相同的数据的检索,若检索“有”,在输出数据地址中存入该数据的表头的相对地址。同时将输出软继电器TERR置“0”;若未检索出,TERR为“1”。

该指令共有如下4个预置参数:

①参数1为数据表容量。图3-34a所示的自动换刀库共有8把刀,建立的刀号数据表只有8个数,故本参数预定值为0008。

②参数2为数据表的头部地址。按图3-34b这个参数为0173。

③参数3为数据检索数据地址。假定数控机床正使用的刀号是8,而下一段加工程序要换5号刀。检索功能需将5号刀从数据表中检索出来,并把刀号5以两位BCD码的形式存入0116地址单元中,则参数3的值即为0116。

④参数4检索结果输出地址。检索功能将检索出来的5号刀所在数据表中的序号5也以两位BCD码输出到0141地址单元中,故参数4的值即为0141。

通电后常闭触点A断开,“0”控制线为“0”态,故DSCH功能指令按2位BCD码处理检索数据。当CNC系统从穿孔带上读到指令代码信号时,表示要进行自动换刀。将此信息传入PLC,经延时80ms以后,TF闭合,开始T代码检索,即由所预置的参数决定。将5号刀号存入0116,将序号5存入0141,同时TERR置“0”。

(2)刀位一致性判别指令

刀位一致性判别指令为COIN,该指令判别基准值与比较值是否一致。当判别一致时,将输出软继电器TCOIN置“1”;不一致时,则TCOIN置“0”。

其控制条件0#线、2#线与DSCH指令一样,而控制1#线是“0”时,基准值为常数;为“1”时,基准值为地址。

在图3-35中,COIN指令处理两位BCD码。因A信号上电状态为1,故2#控制线为“1”,COIN处理的基准值为地址。这与后面的参数相一致。

COIN指令的参数有两个:第一个参数是基准值或基准值的地址,第二个参数是比较值或比较值的地址。本例按地址处理,故两参数分别是0141和0164,其中0141存放的是新刀序号5,而0164存放的是原使用刀的序号8。

当TERR由DSCH指令置“0”后,COIN指令即开放执行。因0141与0164内数据不一致,则输出TCOIN“0”,这将起动刀库回转。

(3)刀库回转控制指令ROT

刀库回转控制指令ROT的功能是计算刀库或转塔的目标位置和现在位置之间相差的步数域位置号,并把它置入计算结果地址,可实现以最短路径将刀库或转塔转至预期位置。

指令ROT的控制条件共有以下6个:

①控制线0#。“0”刀库开始号为0;

图3-35 固定存取、自动换刀、寻找刀号控制的梯形图

“1”刀库开始号为1。

②控制线1#。“0”定位数据为两位BCD码;

“1”定位数据为四位BCD码。

③控制线2#。“0”刀库1个方向旋转(CCW);

“1”刀库2个方向旋转(CW,CCW)。

④控制线3#。“0”计算目标位置;

“1”计算目标位置前1个位置。

⑤控制线4#。“0”计算位置号(定位号);

“1”计算步数。

⑥控制线5#。“0”不进行处理;

“1”执行ROT指令。

软继电器REV的状态是:

“0”表示转向为CW(向刀库定位号增加的方向旋转);

“1”表示转向为CCW(向定位号减少的方向旋转)。

转向以最短路径来决定。

根据梯形图中接点A的状态,即可决定图3-35中ROT指令的控制条件。

ROT指令参数也有4个:参数1为旋转检索数,即旋转定位数,选为8;参数2为现在位置的地址,本例所用刀具序号在0164地址内,故参数2为0164;参数3为目标位置地址,本例应为0141;参数4为计算结果输出地址,本例选定为0142。

当刀具判别指令执行后,TCOIN输出为“0”,其常闭触点闭合,TF此时仍为“1”,故旋转控制ROT指令开始执行。根据ROT控制条件的设定,计算出刀库现在位置与目标位置相差步数为2,将此数据存入0142地址,并选择出最短旋转路径。使REV置“1”,通过CCW.M反向旋转继电器,驱动刀库反向旋转2步,即找到了5号刀位。

(4)逻辑“与”后传输指令MOVE

逻辑“与”后传输指令MOVE的功能是将比较数据与输入数据进行逻辑“与”(AND),把结果存在输出数据地址中。为此,该指令有4个参数:参数1是比较数据的高4位,参数2是比较数据的低4位,参数3是输入数据的地址,参数4是输出数据的地址。利用“与”逻辑的功能,可使用该指令对数据的高4位或低4位进行屏蔽,或消除数据中的干扰信号。本例使用这条指令的是将存于0141地址的新刀具序号5照原样传送到0164地址中,为下次换刀做准备。因此,参数1和2均采用了全1,经与0141内的数据5的两位BCD代码00000101相“与”后,其值不变,照原样传送到0164地址。

当刀库反转2步到位后,ROT指令执行完毕。此时T功能完成,信号TEIN的常开触点闭合,使MOVE指令开始执行,完成数据传送任务。

下一扫描周期,COIN刀位判别执行结果,使TCOIN置“1”,切断ROT指令、切断CCW.M控制,刀库不再回转即可进行自动换刀操作,同时给出TFIN信号,报告T功能已完成。若下一零件加工程序段需另换一把刀,则重复上述操作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。