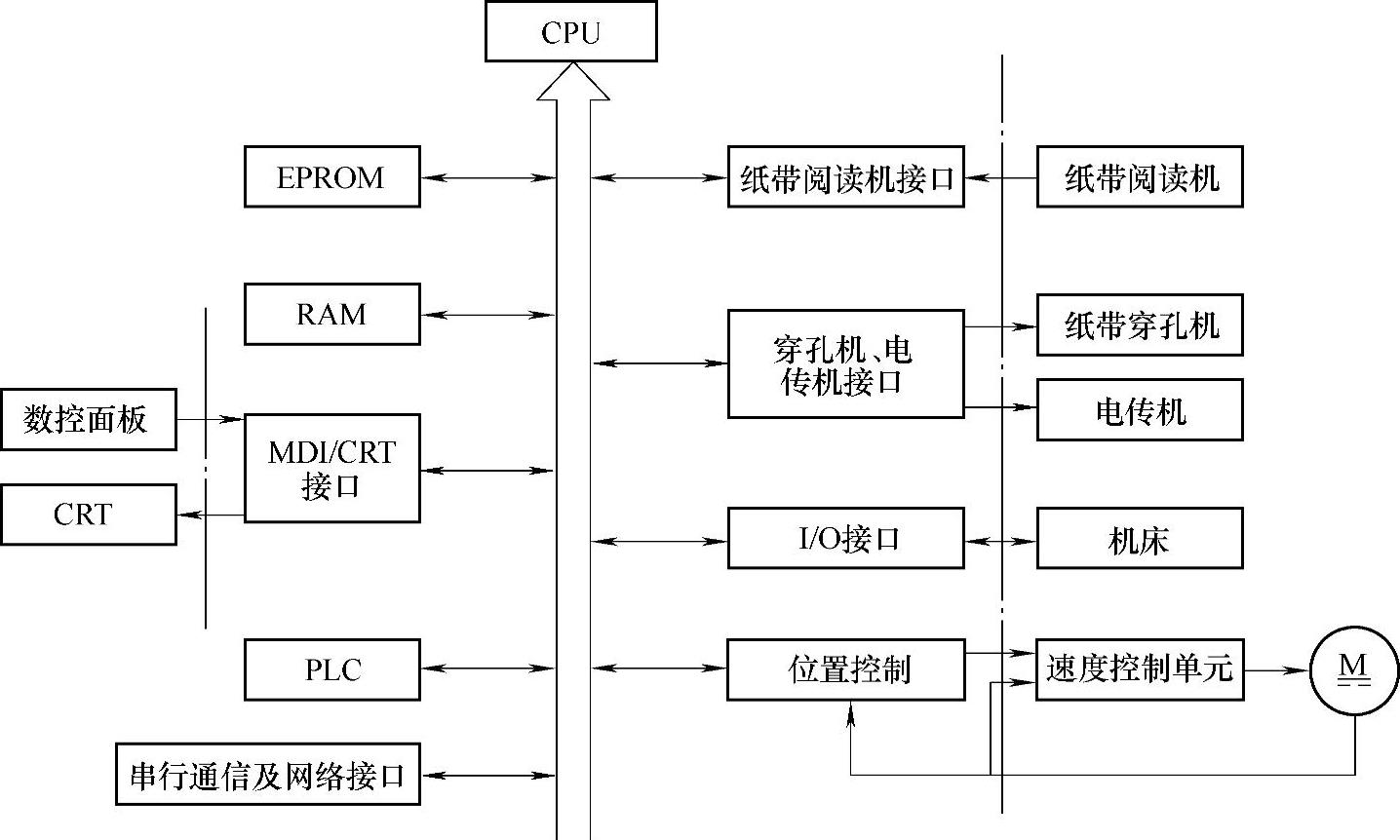

目前单微处理器结构的CNC装置一般是专用型的,其硬件由系统制造厂家专门设计、制造,不具备通用性。在单微处理器结构中只有一个微处理器,以集中控制、分时处理的方式来完成数控的各个任务。某些CNC装置虽然有两个以上的微处理器,但其中只有一个微处理器能够控制系统总线,占有总线资源,而其他微处理器只作为专用控制部件,不能控制系统总线,不能访问主存储器。它们只能作为一智能部件工作,各微处理器组成主从结构,这种CNC装置属于单微处理器结构,如图3-5所示。

(1)微处理器和总线

微处理器(简称CPU)是CNC装置的核心,主要由运算器和控制器两部分组成。运算器含算术逻辑运算、寄存器和堆栈等部件,对数据进行算术和逻辑运算。在运算过程中,运算器将运算结果存放到存储器中。通过对运算结果的判断,设置状态寄存器的相应状态(进位、奇偶和溢出等)。控制器从存储器中依次取出组成程序的指令,经过译码,向CNC装置各部分按顺序发出执行操作的控制信号,使指令得以执行。同时接收执行部件发回来的反馈信息,控制器根据程序中的指令信息及这些反馈信息,决定下一步命令操作。目前CNC装置中常用的有8位、16位和32位微处理器有Intel公司的8088,8086,80186,80286,80386,80486,直到目前的Pentium系列CPU等;Motorola公司的6800,68000,68010,68020,68030;Zilog公司的Z80,Z8000,Z80000等。根据实时控制和处理速度的要求,按字长、数据宽度、寻址能力、运算速度及计算机技术发展的最新成果选用相应的微处理器。例如日本FANUC-15/16CNC系统选用Motorola公司的32位微处理器68020作为控制核心(CPU);英国CT(Control Technique)公司的Direct Ax FNC系列CNC系统选用32位RISC芯片为控制核心(CPU),它具有每秒25M次的浮点运算能力和每秒20M的指令数据处理能力。

图3-5 单微处理器结构

按信号的物理意义,总线可分为数据总线、地址总线、控制总线。数据总线为各部件之间传送数据,数据总线的位数和传送的数据宽度相等,采用双方向线。地址总线传送的是地址信号,与数据总线结合使用,以确定数据总线上传输的数据来源或目的地,采用单方向线。控制总线传输的是管理总线的某些控制信号,如数据传输的读写控制、中断复位及各种确认信号,采用单方向线。

(2)存储器

存储器用于存放数据、参数和程序等。系统控制程序存放在只读存储器EPROM(Eras-able and Programmable Read Only Memory)中,即使系统断电控制程序也不会丢失。程序只能被CPU读出,不能随机写入,必要时可用紫外线擦除EPROM,再重写监控程序。常用的EPROM有2732,2764,27128,27256,27512等。运算的中间结果存放在随机存储器RAM(Random Access Memory)中,常用的RAM有62264,62256等。存放在RAM中的数据能随机地进行读写,但如不采取适当的措施,断电后存放信息会丢失。基于PC平台的CNC系统多采用硬盘、软盘、电子盘等作为程序存放的介质。

(3)I/O(输入/输出)接口

CNC装置和机床之间的信号,一般不直接连接,而通过输入(Input)和输出(Output)接口(I/O)电路连接。接口电路的主要任务如下:

①进行必要的电气隔离,防止干扰信号引起误动作。要用光电耦合器或继电器将CNC装置和机床之间的信号在电气上加以隔离。I/O信号经接口电路送至系统寄存器的某一位CPU定时读取寄存器,经数据滤波后做相应处理。同时,CPU定时向输出接口送出相应的控制信号。

②进行电平转换和功率放大。一般CNC装置的信号是TTL(Transistor-Transistor Logic,晶体管晶体管逻辑)电平,而机床控制的信号通常不是TTL电平,并且负载较大,因此要进行必要的信号电平转换和功率放大。

(4)MDI/CRT接口

MDI手动数据输入通过数控面板上的键盘操作。当扫描到有键按下时,将数据送入移位寄存器,经数据处理判别该键的属性及其有效性,并进行相关的监控处理。CRT(Cath- ode Rang Tube)接口在CNC软件控制下,在单色或彩色CRT(或LCD)上实现字符和图形显示,对数控代码程序、参数、各种补偿数据、坐标位置、故障信息、人机对话编程菜单、零件图形和动态刀具轨迹等进行实时显示。

(5)位置控制模块(www.daowen.com)

速度控制、位置反馈等单元组成位置环控制模块。传统的伺服单元只到速度环即调速系统,由模拟电压对伺服速度进行控制。而对数控机床的进给坐标,最终要控制的不仅有速度、加速度,更重要的却是位置环。所以位置环的实现成了机床数控系统的重要任务,位置环控制的品质也成了衡量数控系统的一个重要指标。一般的CNC系统,例如Siemens、Fanuc、A-B等都有专门的位置环控制模块。机床数控系统对位置环的控制要求是无超调、无滞后、抗干扰能力强,对速度环的要求是大惯性、大调速比(一般大于1∶2000)、特性硬。

(6)可编程序控制器

可编程序控制器(简称PLC)替代传统机床强电继电器逻辑控制,利用逻辑运算实现各种开关量的控制。现有的PLC多采用内装式,因此也成为CNC装置的一个部件。PLC由CPU、ROM(Read Only Memory)、RAM和位操作控制器等组成。PLC和CNC之间通过双端口RAM,实现相互的通信和信息交换。当CNC的CPU访问双端口RAM即DPRAM(Double Port Random Access Memory)时,发出请求HOLD信号,PLC的CPU收到HOLD请求后,发出HOLDA信号作为响应,同时悬浮局部总线,此时CNC的CPU对DPRAM进行读写。当CNC完成对DPRAM操作后,释放对DPRAM的使用权,使HOLD信号变为低电平。PLC的CPU检测到低电平的HOLD信号,HOLDA也变为低电平时,PLC的CPU重新驱动局部总线,便可以对DPRAM进行操作。

一般来说,CNC装置和PLC的数据交换和处理过程如下:

①CNC装置将要PLC处理的数据写到DPRAM中。

②PLC从DPRAM中读取数据,并进行相关逻辑检测、逻辑运算和处理。

③一方面PLC用处理的结果通过输出接口控制机床电气,另一方面将处理的状态通过DPRAM反馈给CNC装置。

④CNC装置根据反馈结果,进行相关处理和显示。

(7)通信接口

当CNC装置用作设备层,和工作层控制器组成分布式数控系统DNC或柔性制造系统FMS时,还要与上级计算机或直接数字控制器DNC进行数字通信。一般地,通信接口多数采用RS-232C或RS-422的通信协议。

(8)单微处理器CNC的结构特点

①CNC装置内只有一个微处理器,对存储、插补运算、输入/输出控制、CRT显示等功能实现集中控制分时处理。

②微处理器通过总线与存储器、输入/输出控制等接口电路相连,构成CNC装置。

③结构简单,实现容易。由于只有一个微处理器集中控制,对实时性要求很高的插补运算受微处理器字长、数据宽度、寻址能力和运算速度等因素的限制。为了提高处理速度,增强数控功能,可以增加协处理器,由硬件完成部分插补工作,采用带微处理器的PLC、CRT等智能部件,甚至采用多微处理器的结构。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。