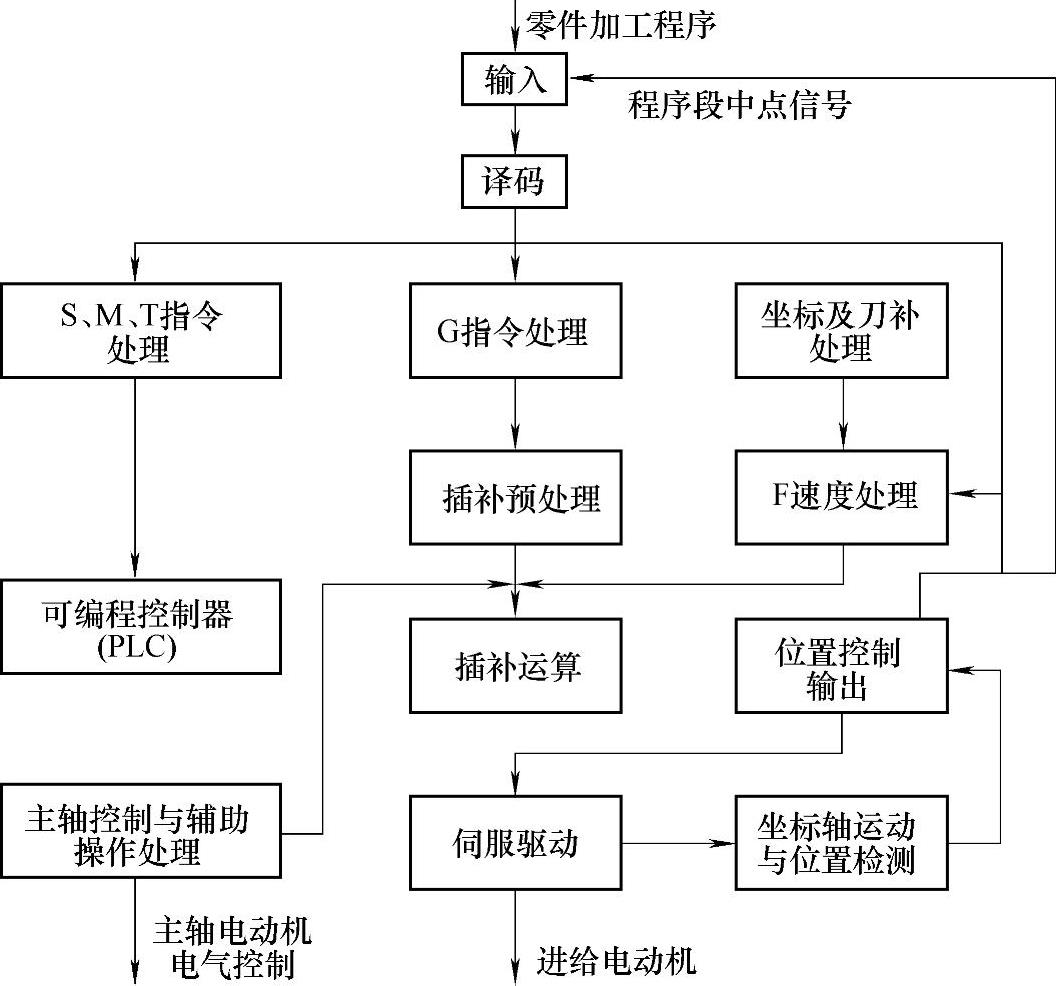

CNC系统的工作过程是在计算机硬件的支持下执行软件控制功能的全过程,包括输入、译码处理、刀具补偿与速度处理、插补运算、位置控制、输入/输出处理、显示和诊断。实际上,CNC系统的工作过程是加工过程中各种信息的加工处理过程。图3-2所示为CNC系统的信息流程。

(1)输入、编辑和存储

输入CNC系统的零件加工信息主要是零件加工程序、机床控制参数、刀具补偿数据等。输入方式主要有键盘手动(MDI)输入、磁盘输入、串行通信接口输入和连接上级计算机的DNC接口输入。

现代CNC系统的计算机所具有的内存储器容量都比较大,不但可以把一个工件加工程序装入内存,还可以在内存中同时保存数个加工程序。有的CNC装置还配备有电池保护的存储器,用以保存常用的工件加工程序。在配备有外部存储设备的CNC系统中,还具有对磁盘上的程序文件进行存入、调出、查找和删除等管理功能。

图3-2 CNC系统的信息流程

根据CNC系统的存储容量大小,输入的零件加工程序可一次全部输入到CNC系统内的存储器中,加工时再从存储器中将程序调出进行加工。若CNC系统的存储容量有限或程序过大,则可采用一边输入一边加工的方式。

此外,数控计算机还能够对存储在内存中的工件加工程序进行编辑和修改。CNC系统在输入过程中还要对程序进行校验,发现程序错误时发出报警显示。

(2)译码处理

一个零件加工程序由若干程序段组成,每个程序段中含有零件的轮廓信息(如起点、终点、直线、圆弧等)、进给速度信息(F指令)和其他辅助信息(M、S、T指令)。CNC系统中的译码程序以一个程序段为单位进行译码处理,将上述信息按一定的语法规则译成计算机能够识别的数据形式,并以一定的数据格式存放在指定的内存区域。

(3)刀具补偿与速度处理

为了编程的方便和减轻编程工作量,通常零件加工程序是以零件轮廓轨迹来编程的。CNC系统根据刀具尺寸参数进行刀具半径补偿和刀具长度补偿,使零件轮廓轨迹转换成刀具中心轨迹,并进行程序段之间的自动转接和切削判断。

根据零件加工程序中给定的各坐标合成进给速度F的指令值,CNC系统计算出各进给坐标方向的分速度,并进行机床允许最低速度和最高速度的限制判断和自动加减速控制。(www.daowen.com)

(4)插补运算

插补的任务是在一条已知起点和终点的曲线上进行“数据点的密化”,从而确定各坐标轴在规定的位移范围内进给运动的规律,获得所要求的轨迹。

CNC系统根据零件加工程序中给出的直线起点、终点坐标,或圆弧起点、终点坐标,以及圆心坐标或圆弧半径,进行直线插补或圆弧插补。插补程序在每个插补周期内运行一次,按指令进给速度计算出一个微小的直线数据段,一边插补一边加工,经过若干个插补周期后,完成一个程序段的加工。

当一个程序段正在插补加工时,下一个程序段进行输入、译码、刀具补偿和速度处理,以保证在前一个程序段插补结束后,后一个程序段马上开始插补加工,从而使整个零件加工过程连续流畅。

(5)位置控制

位置控制的任务是在每个采样周期内,检测机床运动部件实际位移值,与插补计算出的理论值进行比较,用其差值控制进给电动机。位置控制可由软件来完成,也可由硬件来完成。

(6)输入/输出处理

输入/输出处理是指CNC系统与机床之间来往信号(如换刀信号、主轴变速信号、切削液信号等)的输入/输出处理和控制。

(7)显示

CNC系统通过CRT显示器或TFT液晶显示器显示加工过程中的静态和动态信息,为操作者提供方便,这些信息主要是:零件程序、坐标系统、补偿参数、刀具位置、机床状态、加工轨迹和报警信息等。

(8)诊断

现代CNC系统都具有故障自动诊断系统,在CNC起动和运行期间,系统内的自动诊断程序对系统硬件、软件和外围设备进行开机扫描检查和定时中断周期扫描检查,发现故障及时报警显示。在CNC系统停机时,可以通过脱机诊断程序进行脱机诊断,还可以采用远程通信方式与远程诊断中心联网,由远程诊断中心的计算机对CNC系统进行远程故障诊断、故障定位和故障修复。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。