气动装置的气源容易获得,机床可以不必再单独配置动力源,装置结构简单,工作介质不污染环境,工作速度快和动作频率高,适合于完成频繁起动的辅助工作。其过载时比较安全,不易发生过载损坏机件等事故。

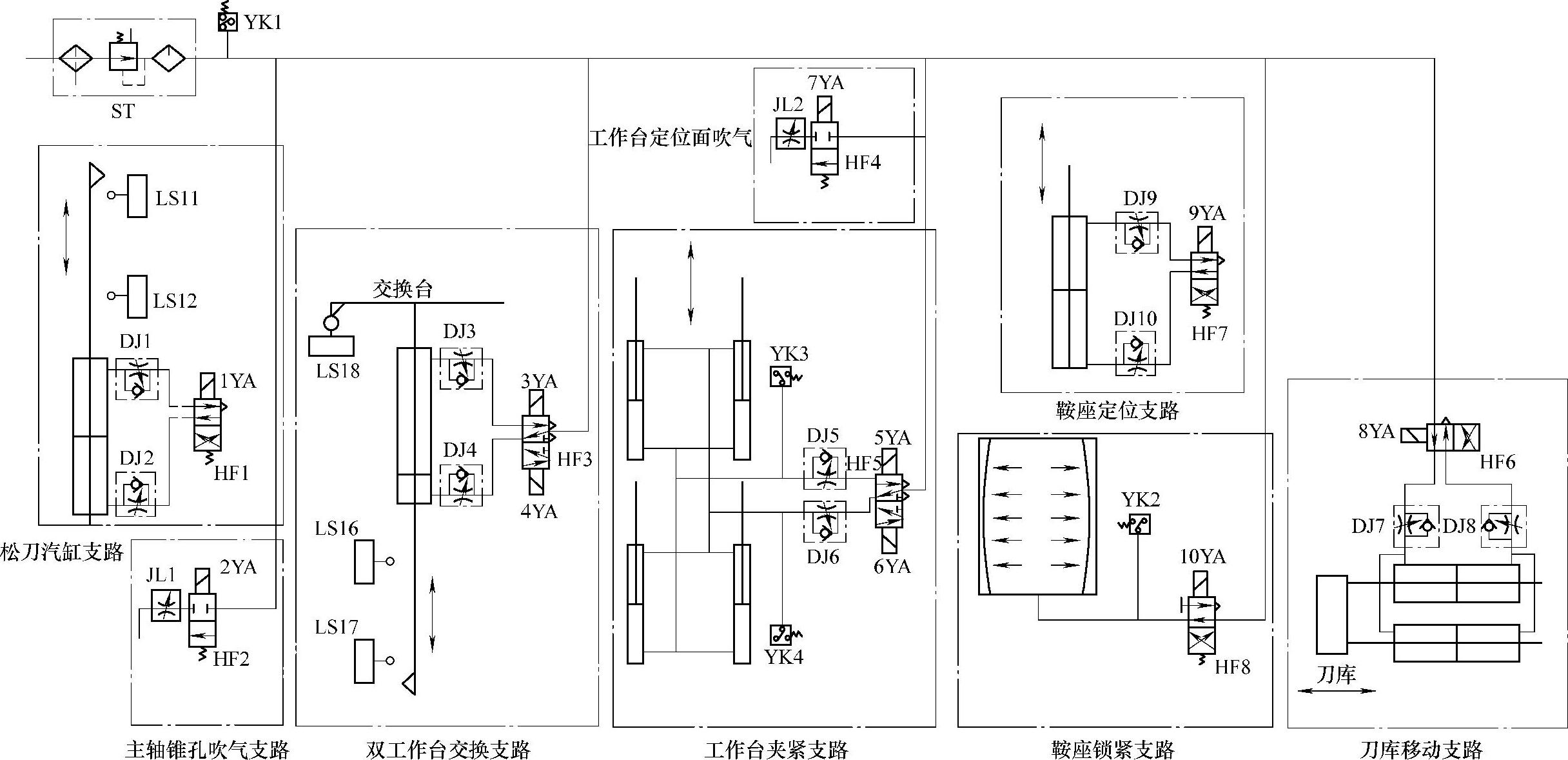

图2-86为H400型卧式加工中心气压传动系统原理图。该系统主要包括松刀汽缸、双工作台交换、工作台夹紧、鞍座锁紧、鞍座定位、工作台定位面吹气、刀库移动、主轴锥孔吹气等几个动作完成的气压传动支路。

H400型卧式加工中心气压传动系统要求提供额定压力为0.7MPa的压缩空气。压缩空气通过Ф8mm的管道连接到气压传动系统调压、过滤、油雾气压传动三联件ST,经过气压传动三联件ST后,得以干燥、洁净并加入适当润滑用油雾,然后提供给后面的执行机构使用,从而保证整个气动系统的稳定安全运行,避免或减少执行部件、控制部件的磨损而使寿命降低。YK1为压力开关,该元件在气压传动系统达到额定压力时发出电参量开关信号,通知机床气压传动系统正常工作。在该系统中为了减小载荷的变化对系统的工作稳定性的影响,在设计气压传动系统时均采用单向出口节流的方法调节气缸的运行速度。

(1)松刀气缸支路

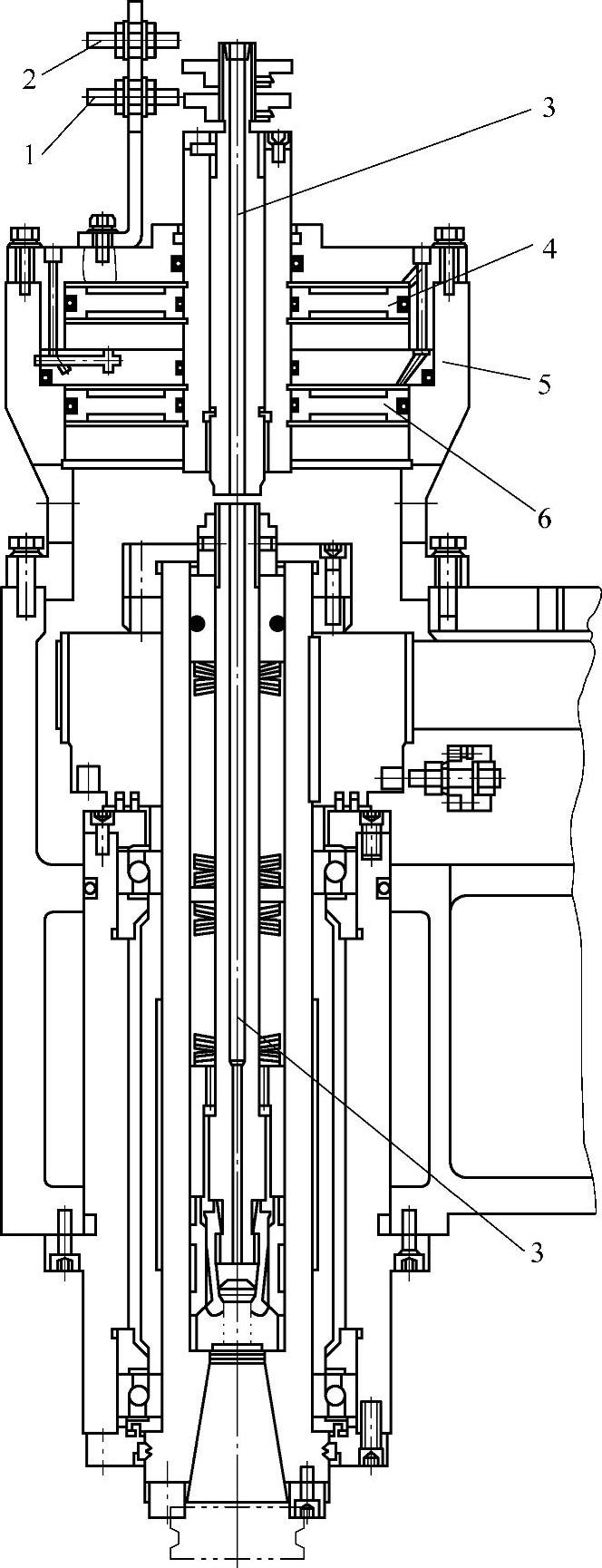

松刀气缸是完成刀具的拉紧和松开的执行机构。为保证机床切削加工过程的稳定、安全、可靠,刀具拉紧拉力应大于12kN,抓刀、松刀动作时间在2s以内。换刀时通过气压传动系统对刀柄与主轴间的7∶24定位锥孔进行清理,使用高速气流清除结合面上的杂物。为达到这些要求,尽可能地使其结构紧凑、重量减轻,并且结构上要求工作缸直径不能大于150mm,因此采用复合双作用气缸(额定压力0.5MPa)可达到设计要求。图2-87为H400型卧式加工中心主轴气压传动结构图。

在无换刀操作指令的状态下,松刀气缸在自动复位控制阀HF1的控制下始终处于上位状态,并由感应开关LS11检测该位置信号,以保证松刀汽缸活塞杆与拉刀杆脱离,避免主轴旋转时活塞杆与拉刀杆摩擦损坏。主轴对刀具的拉力由碟形弹簧受压产生的弹力提供。当进行自动或手动换刀时,两位四通电磁阀HF1线圈1YA得电,松刀气缸上腔通入高压气体,活塞向下移动,活塞杆压住拉刀杆克服弹簧弹力向下移动,直到拉刀爪松开刀柄上的拉钉,刀柄与主轴脱离。感应开关LS12检测到位信号,通过变送扩展板传送到CNC的PMC,作为对换刀机构进行协调控制的状态信号。DJ1和DJ2是调节气缸压刀和松刀速度的单向节流阀,用于避免气流的冲击和振动的产生。电磁阀HF2用来控制主轴和刀柄之间的定位锥面在换刀时的吹气清理气流的开关,主轴锥孔吹气的气体流量大小用节流阀JL1调节。

(2)工作台交换支路

图2-86 H400型卧式加工中心气压传动系统原理图

交换台是实现双工作台交换的关键部件。由于H400加工中心交换台提升载荷较大(达12kN),工作过程中冲击较大,设计上升、下降动作时间为3s,且交换台位置空间较大,故采用大直径气缸(D=350mm),6mm内径的气管,才能满足设计载荷和交换时间的要求。机床无工作台交换时,在两位双电控电磁阀HF3的控制下交换台托升缸处于下位,感应开关LS17有信号,工作台与托叉分离,工作台可以进行自由的运动。当进行自动或手动的双工作台交换时,数控系统通过PMC发出信号,使两位双电控电磁阀HF3的3YA得电,托升缸下腔通入高压气,活塞带动托叉连同工作台一起上升。当达到上下运动的上终点位置时,由接近开关LS16检测其位置信号,并通过变送扩展板传送到CNC的PMC,控制交换台回转180°运动开始动作,接近开关LS18检测到回转到位的信号,并通过变送扩展板传送到CNC的PMC,控制HF3的4YA得电,托升缸上腔通入高压气体,活塞带动托叉连同工作台在重力和托升缸的共同作用下一起下降。当达到上下运动的下终点位置时,由接近开关L517检测其位置信号,并通过变送扩展板传送到CNC的PMC,双工作台交换过程结束,机床可以进行下一步的操作。在该支路中采用DJ3、DJ4单向节流阀调节交换台上升和下降的速度,以避免较大的载荷冲击及对机械部件的损伤。

图2-87 H400型卧式加工中心主轴气压传动结构图

1、2—感应开关 3—吹气孔 4、6—活塞 5—缸体(https://www.daowen.com)

(3)工作台夹紧支路

由于H400型卧式加工中心要进行双工作台的交换,为了节约交换时间,保证交换的可靠,因此工作台与鞍座之间必须具有能够快速而可靠的定位、夹紧及迅速脱离的功能。可交换的工作台固定于鞍座上,由四个带定位锥的气缸夹紧,以达到拉力大于12kN的可靠工作要求。因受位置结构的限制,该气缸采用了弹簧增力结构,在气缸内径仅为63mm的情况下就达到了设计拉力要求。工作台夹紧支路采用两位双电控电磁阀HF4进行控制,当双工作台交换将要进行或已经进行完毕时,数控系统通过PMC控制电磁阀HF4,使线圈5YA或6YA得电,分别控制气缸活塞的上升或下降,通过钢珠拉套机构放松或拉紧工作台上的拉钉,来完成鞍座与工作台之间的放松或夹紧动作。为了避免活塞运动时的冲击,在该支路采用具有得电动作、失电不动作、双线圈同时得电不动作特点的两位双电控电磁阀HF4进行控制,可避免在动作进行过程中因突然断电而造成的机械部件冲击损伤。该支路还采用了单向节流阀DJ5、DJ6来调节夹紧的速度,以避免较大的冲击载荷。该位置由于受结构限制,用感应开关检测放松与拉紧信号较为困难,故采用可调工作点的压力继电器YK3、YK4检测压力信号,并以此信号作为气缸到位信号。

(4)鞍座定位与锁紧支路

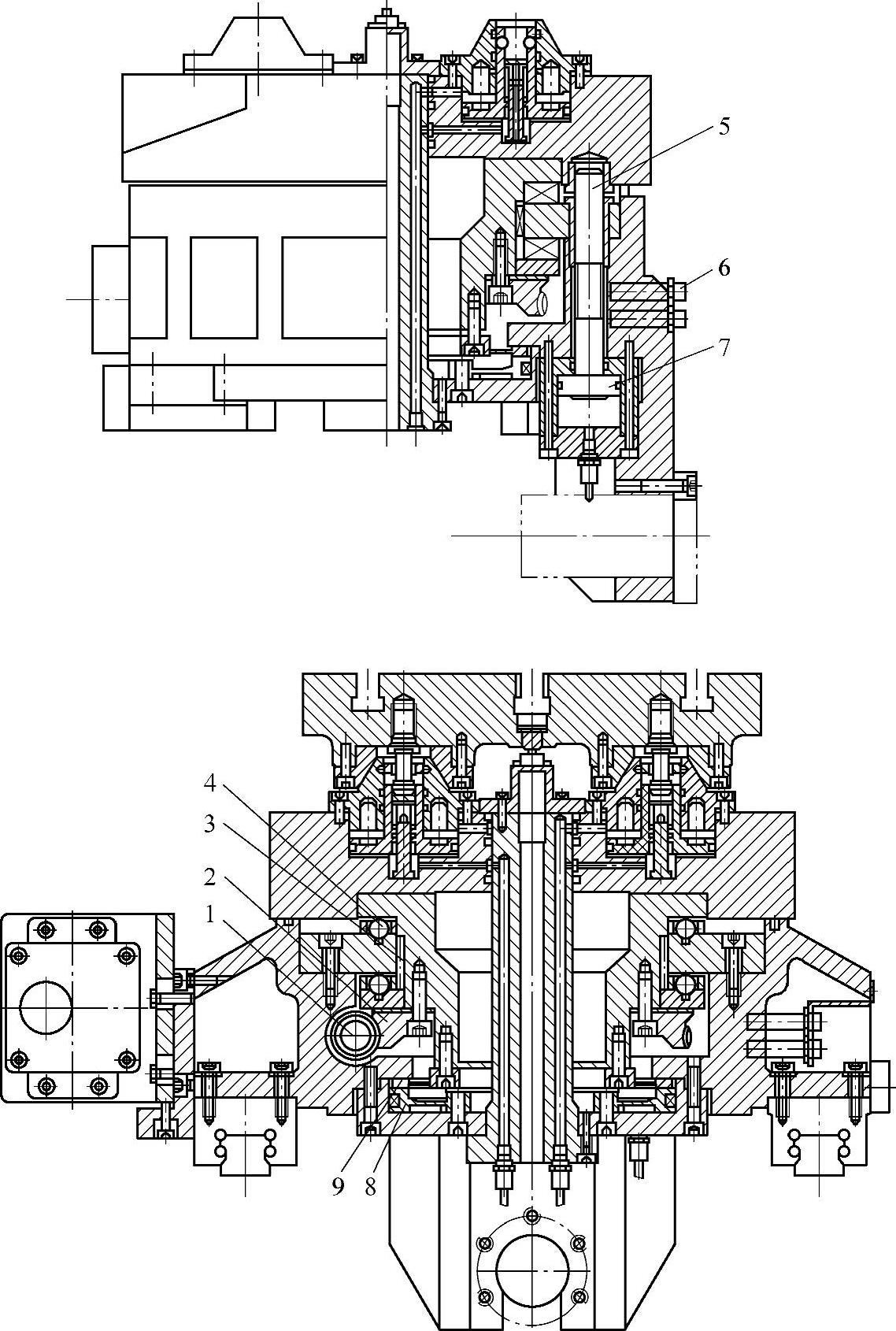

H400型卧式加工中心工作台具有回转分度功能,回转工作台结构如图2-88所示。

图2-88 回转工作台结构图

1—蜗杆 2—蜗轮 3—径向支撑 4—轴向支撑 5—插销 6—接近开关 7—活塞 8—薄膜气缸 9—制动盘

与工作台连为一体的鞍座采用蜗轮—蜗杆机构使之可以进行回转,鞍座与床鞍之间具有相对回转运动,并分别采用插销和可以变形的薄壁气缸实现床鞍和鞍座之间的定位与锁紧。当数控系统发出鞍座回转指令并做好相应的准备后,两位单电控电磁阀HF7得电,定位插销缸活塞向下带动定位销从定位孔中拔出,到达下一运动极限位置后,由感应开关检测到位信号,通知数控系统可以进行鞍座与床鞍的放松。此时两位单电控电磁阀HF8得电动作,锁紧薄壁缸中高压气体放出,锁紧活塞弹性变形恢复,使鞍座与床鞍分离。该位置由于受结构限制,检测放松与锁紧信号较困难,故采用可调工作点的压力继电器YK2来检测压力信号,并以此信号作为位置检测信号。该信号送入数控系统,控制鞍座进行回转动作,鞍座在电动机、同步带、蜗杆—蜗轮机构的带动下进行回转运动。当到达预定位置时,由感应开关发出到位信号,停止转动,完成回转运动的初次定位。电磁阀HF7断电,插销缸下腔通入高压气,活塞带动插销向上运动,插入定位孔,进行回转运动的精确定位。定位销到位后,感应开关发信通知锁紧缸锁紧,电磁阀HF8失电,锁紧缸充入高压气体,锁紧活塞变形,YK2检测到压力达到预定值后,即是鞍座与床鞍夹紧完成。至此,整个鞍座回转动作完成。另外,在该定位支路中,DJ9、DJ10是为避免插销冲击损坏而设置的调节上升、下降速度的单向节流阀。

(5)刀库移动支路

H400型卧式加工中心采用盘式刀库,具有10个刀位。在加工中心进行自动换刀时,由气缸驱动刀盘前后移动,与主轴的上下左右方向的运动进行配合来实现刀具的装卸,并要求运行过程稳定、无冲击。在换刀时,当主轴到达相应位置后,通过对电磁阀HF6得电和失电使刀盘前后移动,到达两端的极限位置,并由位置开关感应到位信号,与主轴运动、刀盘回转运动协调配合完成换刀动作。其中HF6断电时,远离主轴的刀库部件原位。DJ7、DJ8是为避免装刀和卸刀时产生冲击而设置的单向节流阀。

该气压传动系统中,在交换台支路和工作台拉紧支路采用两位双电控电磁阀(HF3、HF4),以避免在动作进行过程中因突然断电而造成的机械部件的冲击损伤。系统中所有的控制阀完全采用板式集装阀连接,这种连接方式结构紧凑,易于控制、维护与检测故障点。为避免气流放出时所产生的噪声,在各支路的放气口均加装了消声器。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。