(1)排除系统内的空气

在机床和液压管路安装完毕后,向油箱注入清洁的L-HI32(GB11118)液压油75L。在首次起动或长期停车以后起动液压泵时,应预先将泵上的调压螺钉松开,然后反复起动液压泵,直至液压泵的空气完全排除,使泵无噪声为止。起动驱动部件时,应使液压缸做多次全行程往复运动并打开液压缸的放气孔,排出空气,直至各部件运动平稳为止。

(2)系统的压力调整

开动机床后,按系统压力的规定,检查各部分压力,调好后机床才能进行其他工作,各压力数值由压力表读出。不用压力表时,压力表开关转到零位,使压力表处于不工作状态,以保护压力表。

(3)液压部件的维护

使用机床工作时,每3个月清洗一次滤油器,并检查油箱油位,每半年清洗一次油箱。在机床中,大修时检查液压叠加阀组及连接件间各密封圈的磨损情况,并及时更换。

(4)控制油液污染

保持油液清洁,是确保液压系统正常工作的重要措施。据统计,液压系统的故障有80%是由于油液污染引发的,油液污染还加速液压元件的磨损。

(5)控制液压系统的温度

控制液压系统中油液的温升是减少能源消耗、提高系统效率的一个重要环节。一台机床的液压系统,若油温变化范围大,其后果是:①影响液压泵的吸油能力及容积效率;②系统不正常,压力、速度不稳定,动作不可靠;③液压元件内外泄漏增加;④加速油液的氧化变质。

(6)控制液压系统泄漏

控制液压系统泄漏极为重要,因为泄漏和吸空是液压系统常见的故障。要控制泄露,首先是提高液压元件中零部件的加工精度、元件的装配质量以及管道系统的安装质量,其次是提高密封件的质量,注意密封件的安装使用与定期更换,最后是加强日常维护。液压系统中管接头漏油是经常发生的。(www.daowen.com)

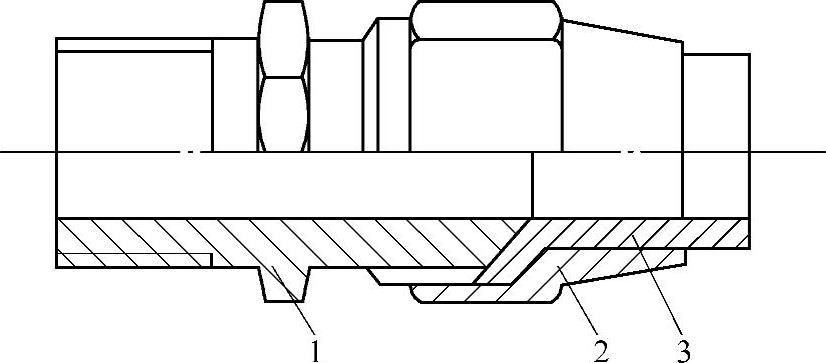

接头的结构如图2-85所示。该管接头由具有74°外锥面的接头体1、带有66°内锥孔的螺母2、扩过口的冷拉纯铜管3等组成,具有结构简单、尺寸紧凑、重量轻、使用简便等优点。它适合机床行业的中低压(3.5~16MPa)使用,将扩过口的管子置于接头体74°外锥面和螺母66°内锥孔之间,旋紧螺母,使管子的喇叭口受压并挤贴于接头体外锥面和螺母内锥孔的间隙中实现密封。在维修液压设备过程中,经常发现因管子喇叭口被磨损使接头处漏油或渗油,这往往是由扩口质量不好或旋紧用力不当引起的。

图2-85 管接头

1—接头体 2—螺母 3—冷拉纯铜管

(7)降低液压系统振动与噪声

振动影响液压件的性能,使螺钉松动、管接头松脱,从而引起漏油。因此,要防止和排除振动现象。

(8)严格执行日常点检制度

液压系统故障存在着隐蔽性、可变性和难判断性。因此,应对液压系统的工作状态进行点检,把可能产生的故障现象记录在日点检维修卡上,并将故障排除在萌芽状态,减少故障的发生。

(9)严格执行定期紧固、清洗、过滤和更换制度

液压设备在工作过程中,由于冲击振动、磨损和污染等因素,管件会松动,金属件和密封件磨损。因此,必须对液压件及油箱等实行定期清洗和维修,对油液、密封件执行定期更换制度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。