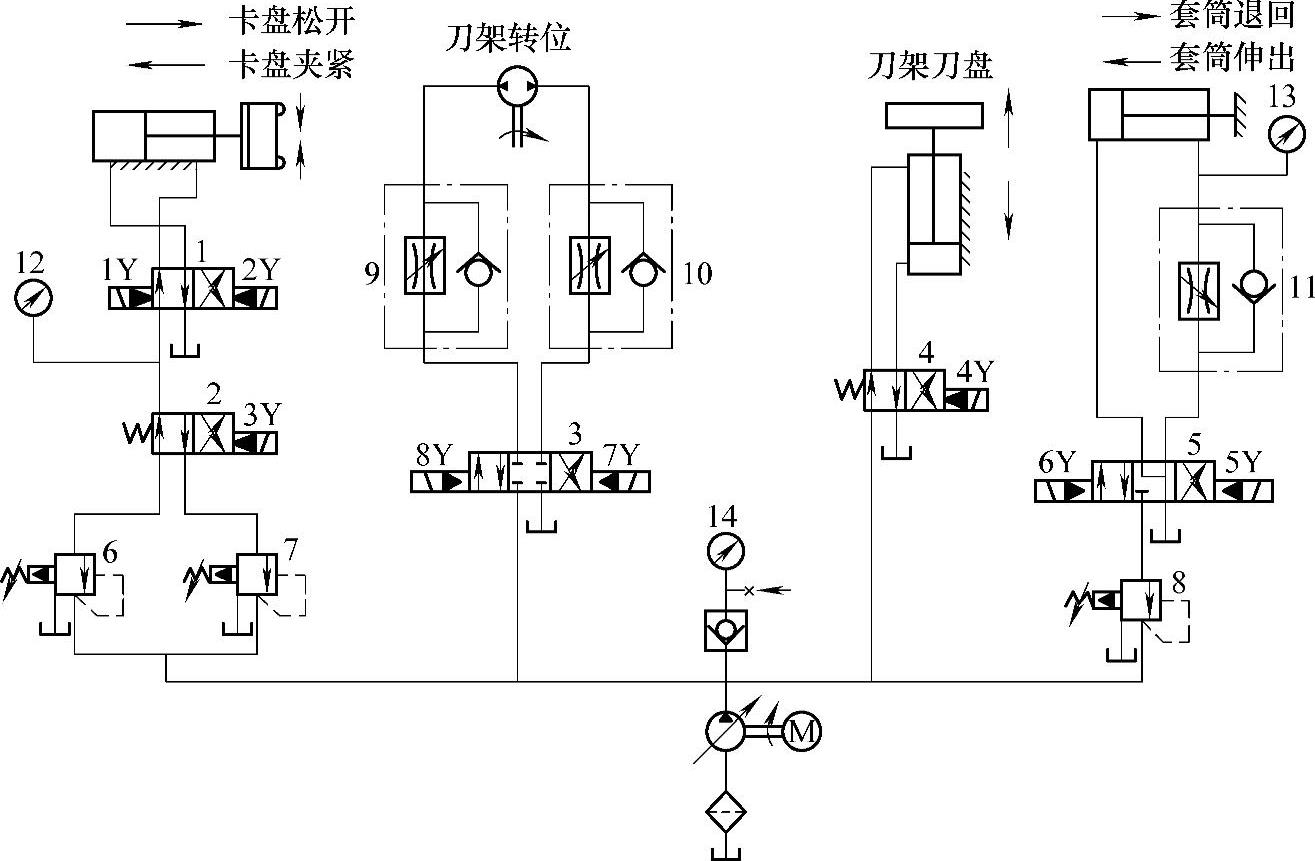

1、2、3、4、5—换向阀 6、7、8—减压阀 9、10、11—调速阀 12、13、14—压力表

液压传动系统在数控设备的机械控制与系统调整中占有很重要的位置,它所担任的控制、调整任务仅次于电气系统。液压传动系统被广泛应用到主轴的拉刀、主轴箱齿轮的变档和主轴轴承的润滑、自动换刀装置、静压导轨、回转工作台及尾座等结构中。图2-84是MJ-50数控车床液压系统的原理图。整个系统由卡盘、回转刀盘与尾架套筒三个分系统组成,以一变量液压泵为动力源,系统的压力调定为4MPa。

1.卡盘分系统

卡盘分系统的执行元件是一个液压缸,控制油路则由一个有两个电磁铁的二位四通换向阀1、一个电磁铁、二位四通换向阀2、两个减压阀6和7组成。

高压夹紧:3Y失电、1Y得电,换向阀2和1均位于左位。分系统的进油几路:液压泵→减压阀6→换向阀2→换向阀1→液压缸右腔。回油路:液压缸左腔→换向阀1→油箱。这时活塞左移使卡盘夹紧(称正卡或外卡),夹紧力的大小可通过减压阀6调节。由于阀6的调定值高于阀7,所以卡盘处于高压夹紧状态。松夹时,使2Y得电,1Y失电,阀1切换至右位。进油路:液压泵→减压阀6→换向阀2→换向阀1→液压缸左腔。回油路:液压缸右腔→换向阀1→油箱。活塞右移,卡盘松开。

低压夹紧:油路与高压夹紧状态基本相同,唯一不同的是,这时3Y得电而使阀2切换至右位,因而液压泵的供油只能经减压阀7进入分系统,通过调节阀7便能实现低压夹紧状态下的夹紧力。

2.回转刀盘分系统(www.daowen.com)

回转刀盘分系统有两个执行元件,刀盘的松开与夹紧由液压缸执行,而液压马达则驱动刀盘回转。因此,分系统的控制回路也有两条支路:第一条支路由三位四通换向阀3和两个单向调速阀9和10组成,通过三位四通换向阀3的切换控制液压马达,即控制刀盘正、反转,而两个单向调速阀9和10与变量液压泵,则使液压马达在正、反转时都能通过进油路容积节流调速来调节旋转速度;第二条支路控制刀盘的放松与夹紧,它是通过二位四通换向阀的切换来实现的。

刀盘的完整旋转过程是刀盘松开→刀盘通过左转或右转就近到达指定刀位→刀盘夹紧。因此电磁铁的动作顺序是4Y得电(刀盘松开)→8Y(正转)或7Y(反转)得电(刀盘旋转)→8Y(正转)或7Y(反转)失电(刀盘停止转动)→4Y失电(刀盘夹紧)。

3.尾架套筒分系统

尾架套筒通过液压缸实现顶出与缩回。控制回路由减压阀8、三位四通换向阀5、单向调速阀11组成。分系统通过调节减压阀8,将系统压力降为尾架套筒顶紧所需的压力。单向调速阀11用于在尾架套筒伸出时实现回油节流调速,控制伸出速度。所以,尾架套筒伸出时,6Y得电,其油路为:系统供油经阀8、阀5左位进入液压缸的无杆腔,而有杆腔的液压油则经阀11的调速阀和阀5回油箱。尾架套筒缩回时,5Y得电,系统供油经阀8、阀5右位、阀11的单向阀进入液压缸的有杆腔,而无杆腔的油则经阀5直接回油箱。

通过上系统的分析,可以看出数控机床液压系统的特点为:

①数控机床控制的自动化程度要求较高,类似于机床的液压控制,它对动作的顺序要求较严格,并有一定的速度要求。液压系统一般由数控系统的PLC或CNC来控制,所以动作顺序直接用电磁换向阀切换来实现得较多。

②由于数控机床的主运动已趋于直接用伺服电动机驱动,所以液压系统的执行元件主要承担各种辅助功能,虽其负载变化幅度不是太大,但要求稳定。因此,常采用减压阀来保证支路压力的恒定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。