液体静压导轨是指在两个相对运动的导轨面之间通入具有一定压力的润滑油以后,使动导轨微微抬起,在导轨面间充满润滑油可形成的油膜,保证导轨面间在液体摩擦状态下工作。工作过程中,导轨面上油腔的油压随外加载荷的变化自动调节。静压导轨与其他形式的导轨相比,其工作寿命长,摩擦系数极低(约为0.0005),速度变化和载荷变化对液体膜的刚性影响小,有很强的吸振性,导轨运行平稳,无爬行。这种导轨在高精度、高效率的大型、重型数控机床上应用越来越多。

(1)静压导轨的结构

静压导轨按结构形式可分为开式和闭式两大类。按供油方式可分为恒压供油和恒流供油。

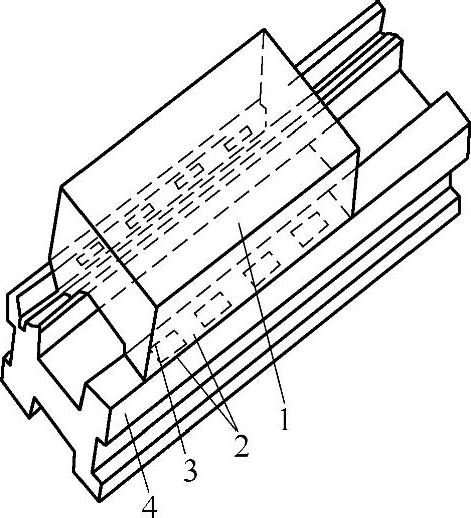

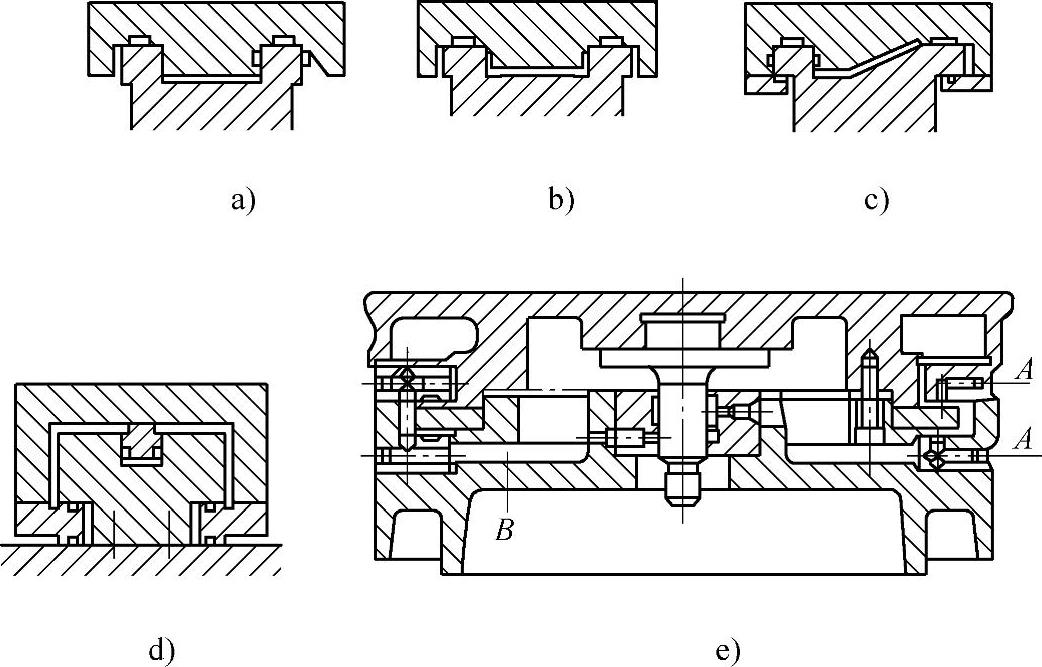

图2-54所示为开式静压导轨,不能限制工作台从导轨分离,载荷总是指向导轨,不能承受相反方向的载荷,并且不易达到很高的刚性。这种静压导轨用于运动速度比较低的重型机床。图2-55所示为闭式静压导轨,导轨设置在机座的几个面上,能够限制工作台从导轨上分离。虽然闭式导轨承受指向导轨载荷的能力小于开式导轨,但闭式静压导轨具有较高的刚性,并能够承受反向载荷。因此,闭式静压导轨常用于要求承受倾覆力矩的场合。

图2-54 开式静压导轨

1—工作台 2—油封面 3—油腔 4—导轨座

图2-55 闭式静压导轨

a)在床身一条导轨两侧 b)在床身两导轨内侧 c)在床身两条导轨上下和一条导轨两侧 d)在床身呈三个方向分布 e)回转运动闭式结构(A—进油;B—出油)

(2)静压导轨的油腔

静压导轨上开有矩形油腔或槽形油腔,油腔面积骨和油压力是承受载荷的支承力。因此,油腔的分布、面积、位置都应该按照载荷来设计。(https://www.daowen.com)

(3)静压导轨的间隙和节流形式

静压导轨的间隙代表了润滑油膜的厚度,间隙越大,流量越大,则刚性减小,且导轨容易出现漂移。导轨的间隙小,流量也小,刚性增大。但是导轨间隙受到导轨几何精度、零部件刚性以及最小节流器最小尺寸的限制,所以导轨间隙不能取得太小。

对于中小型机床和机械设备,空载时的导轨间隙一般取0.01~0.025mm。

对于大型机床和机械设备,空载时的导轨间隙一般取0.03~0.08mm。

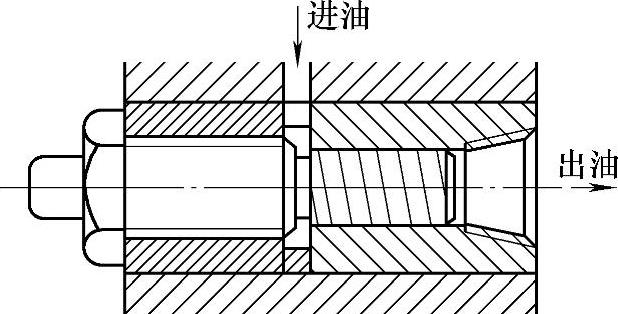

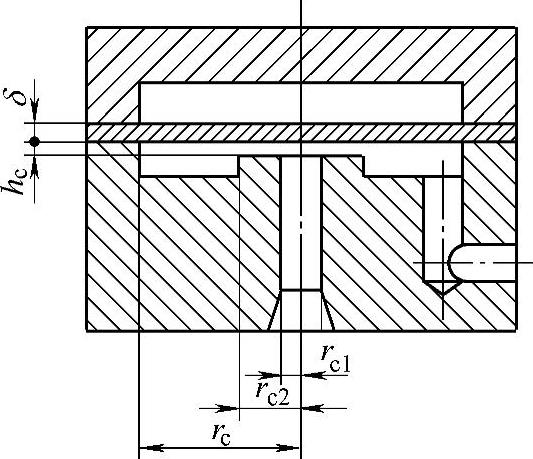

液体静压导轨节流形式可有:定压式供油和定量式供油两种。定量式供油系统是每个支承面上的油腔用单独定量液压泵直接供油,无需再串节流器,刚性好,但系统可能要好几个定量液压泵。而液体静压导轨常用一个液压泵供许多支承面的油腔,并在每个油腔前串接节流器的定压式供油系统。节流器有毛细管节流器,如图2-56所示,单面薄膜反馈节流器如图2-57所示。薄膜反馈节流器多用于载荷不均匀、偏载引起的倾覆力矩较大、载荷变化范围大的大型机床和机械设备。

单面薄膜反馈节流器多用于开式静压导轨,而闭式静压导轨多应用于双面薄膜反馈节流器。

图2-56 毛细管节流器

图2-57 单面薄膜反馈节流器

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。