(1)滚珠丝杠螺母机构

在数控机床上,将回转运动转换成直线运动,一般都采用滚珠丝杠螺母机构,因为它具有摩擦阻力小、传动效率高、运动灵敏、无爬行现象的优点,以及具有可进行预紧以实现无间隙运动、传动刚度好、反向时无空程死区等特点。

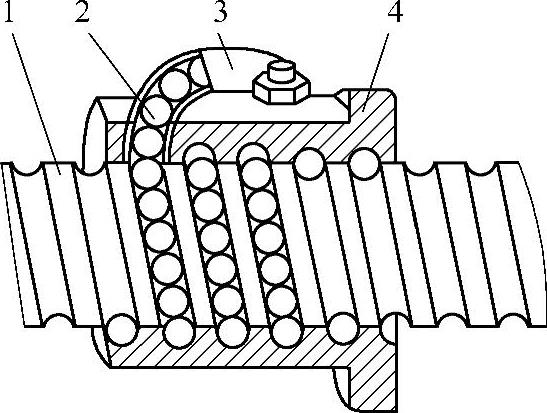

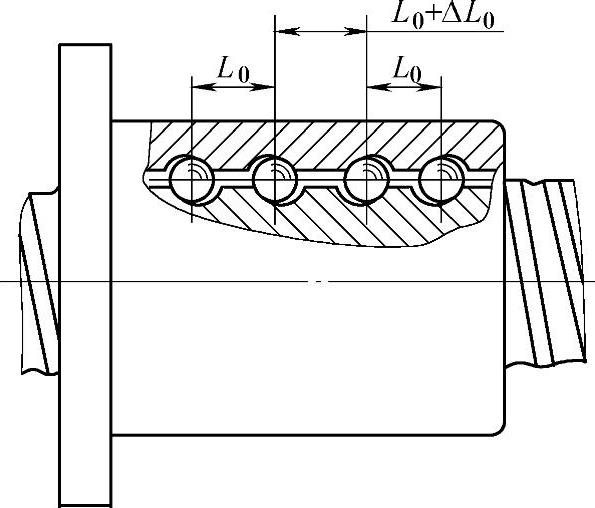

滚珠丝杠螺母机构的工作原理可见图2-42。在丝杠和螺母上各加工有圆弧形螺旋槽,将它们套装起来便形成螺旋形滚道,在滚道内装满滚珠。当丝杠相对于螺母旋转时,丝杠的旋转面经滚珠推动螺母轴向移动,同时滚珠沿螺旋形滚道滚动,使丝杠和螺母之间的滑动摩擦转变为滚珠与丝杠、螺母之间的滚动摩擦。螺母旋转槽的两端用回珠管连接起来,使滚珠能够从一端回到另一端,构成一个闭合的循环回路。

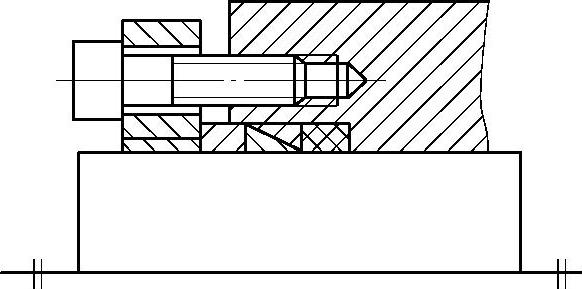

图2-41 无键连接结构

图2-42 滚珠丝杠螺母机构

1—丝杠 2—滚珠 3—回珠管 4—螺母

由于滚珠丝杠具有传动效率高、运动平稳、寿命长以及可通过预紧以消除间隙及提高系统刚度等特点,除了大型数控机床因移动距离大而采用齿条或蜗轮外,各类中小型数控机床的直线运动进给系统都普遍采用滚珠丝杠。

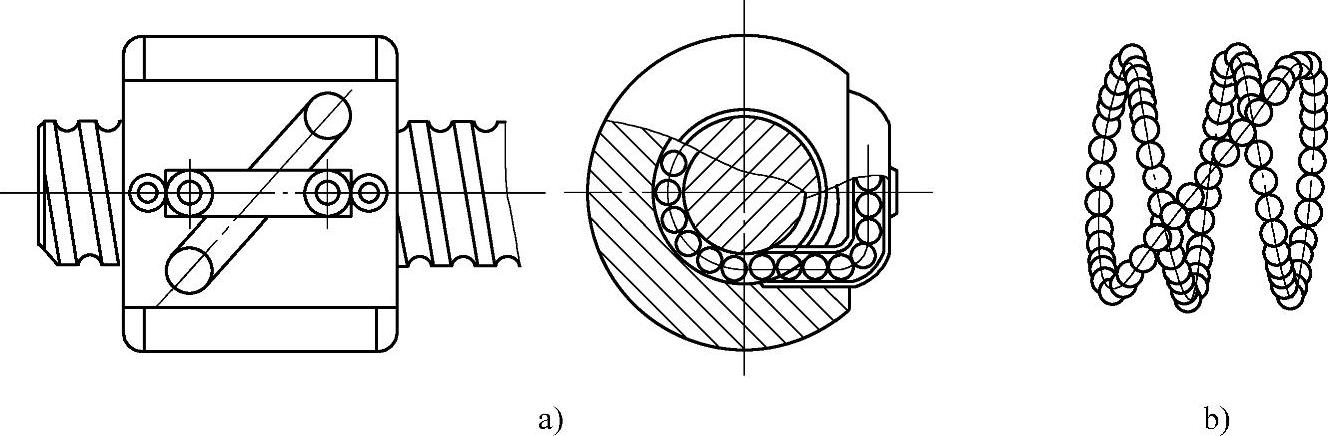

(2)滚珠的循环方式

①外循环滚珠在循环过程结束后,通过螺母外表面上的螺旋槽或插管返回丝杠螺母间重新进入循环。图2-43a所示为常用的一种循环方式,它在螺母外圆上装有螺旋形的插管,其两端插入滚珠螺母工作始、末两端的孔中,以引导滚珠通过插管形成多圈循环链,如图2-43b所示。这种循环方式结构简单、工艺性好、承载能力较强,但径向尺寸较大,目前应用较为广泛,也可用于重载传动系统中。

图2-43 滚珠的外循环结构

②内循环靠螺母上安装的反向器接通相邻滚道,使滚珠成单圈环,如图2-44所示,反向器的数目与滚珠圈数相等。这种循环方式的结构紧凑、刚性好、滚珠流通性好、摩擦损失小,但制造困难,适用于高灵敏度、高精度的进给系统,不宜用于重载传动。

(3)轴向间隙的消除

轴向间隙通常是指丝杠和螺母无相对转动时,丝杠螺母之间的最大轴向窜动。除了结构本身的游隙外,在施加轴向载荷之后,还包括了弹性变形所造成的窜动。

图2-44 滚珠的内循环结构

滚珠丝杠副通过预紧方法消除间隙时应考虑:预加载荷能够有效地减少弹性变形所带来的轴向移位,但过大的预加载荷将增加摩擦阻力,降低传动效率,并使寿命大为缩短。因此,一般要经过几次调整才能保证机床在最大轴向载荷下,既消除了间隙,又能灵活运转。

为了保证滚珠丝杠反向传动精度和轴向刚度,必须消除滚珠丝杠螺母副轴向间隙。消除间隙的方法常采用双螺母结构,利用两个螺母的相对轴向位移,使两上滚珠螺母中的滚珠分别贴紧在螺旋滚道的两个相反的侧面上。用这种方法预紧消除轴向间隙时,应注意预紧力不宜过大,预紧力过大会使空载力矩增加,从而降低传动效率,缩短使用寿命。

1)双螺母消隙。常用的双螺母丝杠消除间隙方法有:

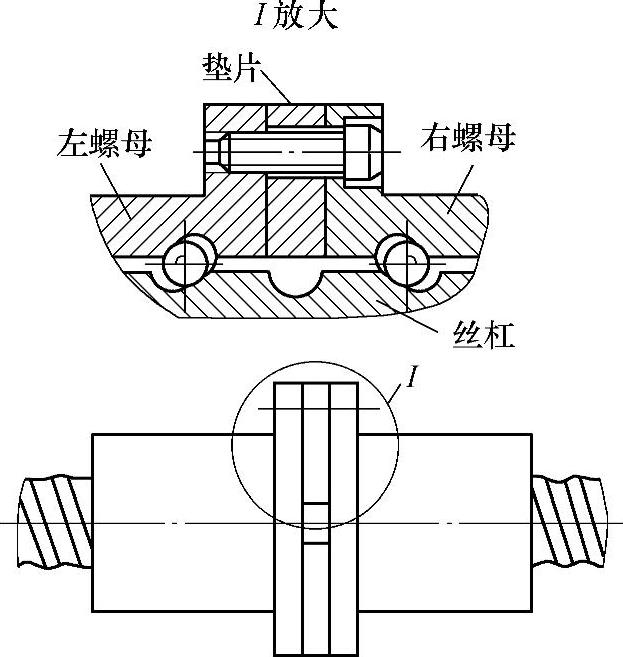

①垫片调隙式。如图2-45所示,其结构是通过调整垫片厚度使左右两螺母产生轴向位移,从而两螺母分别与丝杠螺纹滚道的左右侧接触,达到消除间隙和产生预紧力的作用。这种方法结构简单、刚性好,但调整不便,滚道有磨损时不能随时消除间隙和进行预紧。(https://www.daowen.com)

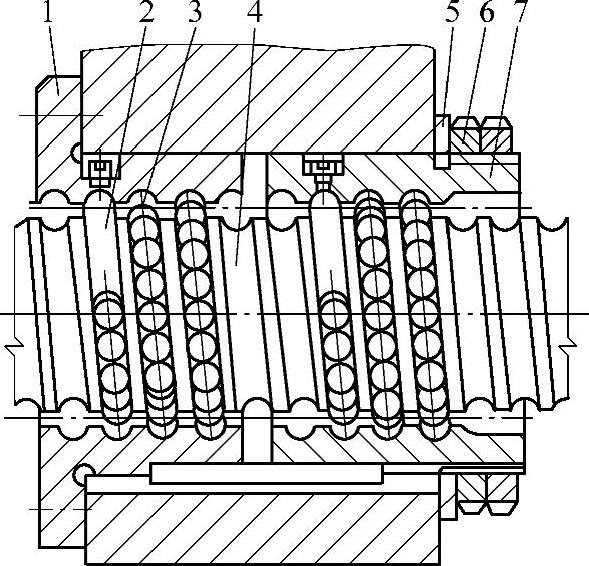

②螺纹调整式。如图2-46所示,螺母1的端有凸缘,螺母7外端制有螺纹,调整时只要旋动圆螺母6,即可消除轴向间隙并可达到产生预紧力的目的。

图2-45 垫片调隙式

图2-46 螺纹调整式的滚珠丝杠螺母副

1、7—螺母 2—反向器 3—钢球 4—螺杠 5—垫圈 6—圆螺母

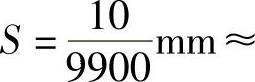

③齿差调隙式。如图2-47所示,在两个螺母的凸缘上各制有圆柱外齿轮,分别与固紧在套筒两端的内齿圈相啮合,其齿数分别为Z1和Z2,并相差一个齿。调整时,先取下内齿圈,让两个螺母相对于套筒同方向都转动一个齿,然后再插入内齿圈,则两个螺母便产生相对角位移,其轴向位移量S=(1/Z1-1/Z2)×P(P为丝杠螺距)。这种调整方法能精确调整预紧量,调整方便、可靠,但结构尺寸较大,多用于高精度的传动。例如当Z1=99,Z2=100,P=10mm,两齿轮沿同方向各转过一个齿时,

,即两个螺母间产生1μm的位移。

,即两个螺母间产生1μm的位移。

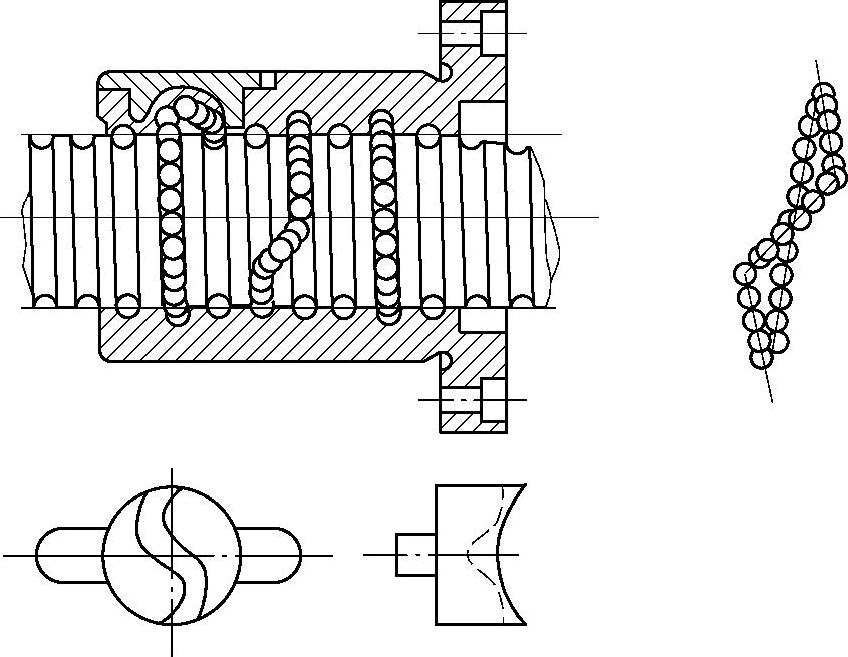

2)单螺母消隙。

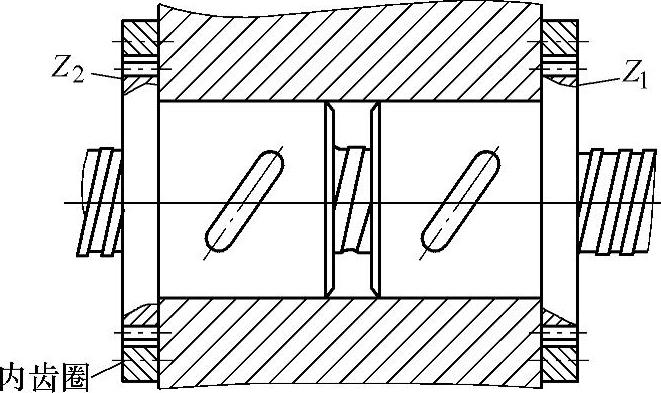

①单螺母变位导程预加负荷。如图2-48所示,它是在滚珠螺母体内的两列循环珠链之间,使内螺母滚道在轴向产生一个ΔL0的导程突变量,从而使两列滚珠在轴向错位实现预紧。这种调隙方法结构简单,但负荷量须预先设定且不能改变。

图2-47 齿差调隙式

图2-48 单螺母变螺距式

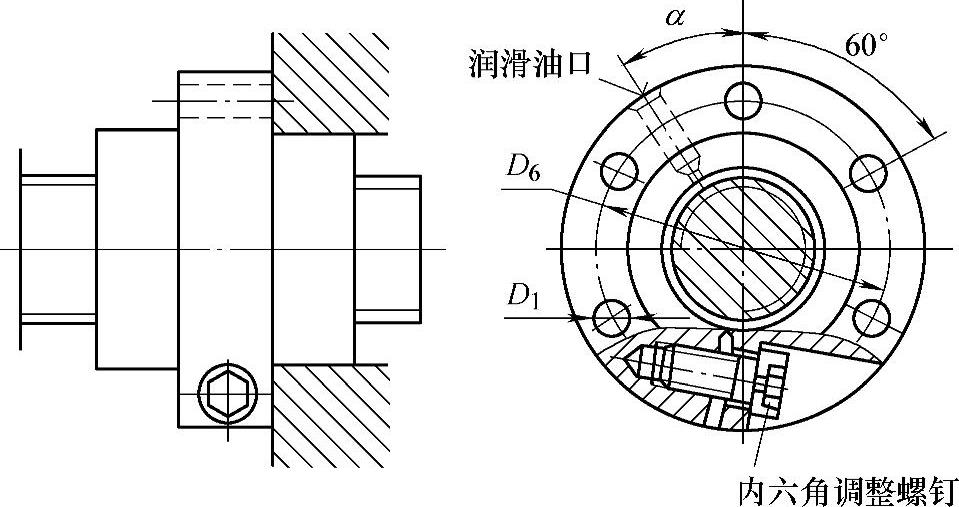

②单螺母螺钉预紧。如图2-49所示,螺母的专业生产工作完成精磨之后,沿径向开一薄槽,通过内六角调整螺钉实现间隙的调整和预紧。该专利技术成功地解决了开槽后滚珠在螺母中良好的通过性。单螺母结构不仅具有很好的性能价格比,而且间隙的调整和预紧极为方便。

图2-49 能消除间隙的单螺母结构

3)滚珠丝杠螺母副的预紧力。滚珠丝杠螺母副为保证传动精度及刚度,除消除传动间隙外,还要求预紧。预紧力计算公式为

式中 Fmax——轴向最大工作载荷。

前述各例消除滚珠丝杠螺母副轴向间隙的方法,都能对螺母副进行预紧。调整时只要注意预紧力大小 即可。

即可。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。